遼寧發(fā)黑熱處理加工廠家

新能源汽車的電機(jī)硅鋼片對(duì)磁導(dǎo)率與耐磨性能要求苛刻,,表面拋丸熱處理通過非接觸式強(qiáng)化實(shí)現(xiàn)性能優(yōu)化。對(duì) 35W250 硅鋼片,,采用 0.1mm 塑料丸以 25m/s 速度進(jìn)行軟拋丸處理,,在不損傷絕緣涂層的前提下,,使硅鋼片表面形成納米級(jí)壓應(yīng)力層(深度≤50μm),應(yīng)力值 - 150MPa 左右,。測(cè)試顯示,,該工藝使硅鋼片的鐵損降低 8%,同時(shí)耐磨次數(shù)從 500 次提升至 800 次,。工藝創(chuàng)新在于采用脈沖式拋丸控制,,通過間歇供丸減少彈丸堆積造成的涂層劃傷,而塑料丸的彈性形變特性可避免傳統(tǒng)鋼丸導(dǎo)致的磁疇畸變,,確保電磁性能的穩(wěn)定性,。?熱處理加工通過科學(xué)手段,,精確調(diào)控溫度等參數(shù),塑造金屬理想性能,。遼寧發(fā)黑熱處理加工廠家

風(fēng)電設(shè)備中的齒輪箱主軸承受著交變彎曲載荷與扭矩的復(fù)合作用,,表面拋丸熱處理是保障其長(zhǎng)周期可靠運(yùn)行的重要工藝。對(duì)調(diào)質(zhì)處理后的 42CrMo 主軸,,采用 0.6mm 鑄鋼丸以 55m/s 速度拋丸,,表面會(huì)形成 0.3 - 0.4mm 的壓應(yīng)力層,殘余壓應(yīng)力值達(dá) - 650MPa 以上,。疲勞試驗(yàn)顯示,,該工藝使主軸在 10^8 次循環(huán)載荷下的疲勞強(qiáng)度提升 25%,有效規(guī)避了風(fēng)電設(shè)備高空運(yùn)維的更換難題,。拋丸過程中,,彈丸對(duì)表面微裂紋的 “墩壓” 效應(yīng)能抑制裂紋萌生,同時(shí)表層晶粒沿沖擊方向產(chǎn)生纖維化重組,,這種微觀結(jié)構(gòu)優(yōu)化使材料抗斷裂韌性提高 15% - 20%,。?貴州酸洗熱處理加工廠熱處理加工可優(yōu)化金屬組織結(jié)構(gòu),增強(qiáng)硬度,、韌性及耐磨性,。

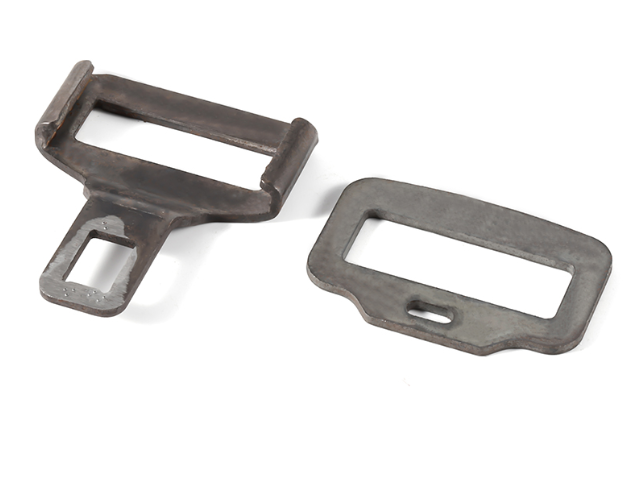

發(fā)黑熱處理在汽車零部件制造中的應(yīng)用與發(fā)展趨勢(shì):在汽車零部件制造領(lǐng)域,發(fā)黑熱處理的應(yīng)用十分普遍,。從發(fā)動(dòng)機(jī)的曲軸,、連桿,到汽車底盤的各種緊固件,,都可以采用發(fā)黑處理工藝,。隨著汽車行業(yè)對(duì)環(huán)保和質(zhì)量要求的不斷提高,發(fā)黑熱處理工藝也在不斷發(fā)展,。一方面,,更加注重環(huán)保型發(fā)黑液的研發(fā)和應(yīng)用,減少對(duì)環(huán)境的污染,;另一方面,,通過自動(dòng)化設(shè)備和智能化控制系統(tǒng)的應(yīng)用,提高發(fā)黑處理的生產(chǎn)效率和質(zhì)量穩(wěn)定性,。例如,,一些汽車零部件生產(chǎn)企業(yè)采用自動(dòng)化生產(chǎn)線進(jìn)行發(fā)黑處理,實(shí)現(xiàn)了零件的自動(dòng)上料,、發(fā)黑處理,、清洗和下料,減少了人工操作的誤差,,提高了生產(chǎn)效率,。未來,,發(fā)黑熱處理在汽車零部件制造領(lǐng)域?qū)⒊迎h(huán)保、高效,、智能化的方向發(fā)展,。

發(fā)黑熱處理在航空航天領(lǐng)域的應(yīng)用前景分析:在航空航天領(lǐng)域,發(fā)黑熱處理有著廣闊的應(yīng)用前景,。航空航天零部件通常在極端的環(huán)境下工作,,對(duì)其性能和可靠性要求極高。發(fā)黑熱處理能夠提高金屬零部件的防銹,、耐磨和耐熱性能,,滿足航空航天領(lǐng)域的嚴(yán)格要求。例如,,飛機(jī)發(fā)動(dòng)機(jī)的一些零部件,,經(jīng)過發(fā)黑處理后,在高溫,、高壓和強(qiáng)腐蝕的燃?xì)猸h(huán)境中,,依然能保持良好的性能,減少故障發(fā)生的概率,,提高飛行安全,。而且,隨著航空航天技術(shù)的不斷發(fā)展,,對(duì)零部件的輕量化和高性能要求越來越高,,發(fā)黑處理工藝也在不斷改進(jìn)和創(chuàng)新,未來有望開發(fā)出更加高效,、環(huán)保的發(fā)黑處理技術(shù),,進(jìn)一步提升航空航天零部件的性能,,為航空航天事業(yè)的發(fā)展提供有力支持,。先進(jìn)的熱處理加工技術(shù),為航空航天,、汽車等領(lǐng)域的材料優(yōu)化創(chuàng)造可能,。

拋丸與熱處理的協(xié)同工藝在航空航天領(lǐng)域應(yīng)用普遍。鈦合金葉片經(jīng)固溶時(shí)效處理后,,再進(jìn)行拋丸強(qiáng)化,,其表面會(huì)形成約 0.2 - 0.5mm 厚的壓應(yīng)力層,應(yīng)力值可達(dá) - 800MPa 以下,,這對(duì)抵抗高速氣流沖刷造成的疲勞裂紋至關(guān)重要,。某型航空發(fā)動(dòng)機(jī)渦輪葉片采用該工藝后,在模擬 3000 小時(shí)交變載荷測(cè)試中,,未出現(xiàn)任何裂紋擴(kuò)展跡象,,而未拋丸處理的葉片在 1500 小時(shí)時(shí)即發(fā)生失效,。拋丸過程中,彈丸的動(dòng)能轉(zhuǎn)化為工件表面的塑性變形能,,這種能量積累促使表層位錯(cuò)密度增加,,形成高密度位錯(cuò)纏結(jié),從而構(gòu)建起更穩(wěn)定的微觀組織結(jié)構(gòu),,為材料性能提升奠定基礎(chǔ),。?熱處理加工在機(jī)械制造中至關(guān)重要,保障零件質(zhì)量與可靠性,。河北中高頻淬火熱處理加工廠家

專業(yè)熱處理加工,,精確調(diào)控溫度與時(shí)間,賦予金屬優(yōu)異的力學(xué)性能,。遼寧發(fā)黑熱處理加工廠家

在模具制造領(lǐng)域,,表面拋丸熱處理可同時(shí)實(shí)現(xiàn)強(qiáng)化與光整的雙重效果。對(duì)于注塑模具的型腔表面,,采用陶瓷丸進(jìn)行拋丸處理,,既能在表層形成壓應(yīng)力以抵抗注塑過程中的交變應(yīng)力,又能使表面粗糙度從 Ra3.2μm 降至 Ra1.6μm 以下,,減少塑件脫模時(shí)的摩擦阻力,。某家電外殼模具經(jīng)該工藝處理后,模具壽命從 5 萬次提升至 8 萬次,,且塑件表面光澤度均勻性明顯改善,。拋丸過程中,彈丸的軌跡呈三維隨機(jī)分布,,可對(duì)復(fù)雜型面實(shí)現(xiàn)均勻強(qiáng)化,,這是傳統(tǒng)滾壓工藝難以企及的優(yōu)勢(shì)。同時(shí),,拋丸處理不改變模具的宏觀尺寸,,只通過微觀組織調(diào)控提升性能,這對(duì)精度要求極高的模具零件而言具有重要意義,。遼寧發(fā)黑熱處理加工廠家

- 調(diào)質(zhì)熱處理加工公司 2025-06-25

- 鎮(zhèn)江表面拋丸熱處理加工制造廠 2025-06-25

- 河北達(dá)克羅熱處理加工廠家 2025-06-25

- 安徽汽配件熱處理加工 2025-06-25

- 浙江發(fā)黑熱處理加工廠家 2025-06-25

- 青海達(dá)克羅熱處理加工廠家 2025-06-25

- 海南緊固件熱處理加工 2025-06-25

- 黑龍江模具熱處理加工 2025-06-25

- 重慶發(fā)黑熱處理加工公司 2025-06-25

- 河北表面拋丸熱處理加工公司 2025-06-25

- 江蘇金屬碟形彈簧零售價(jià)格 2025-06-25

- 翁源標(biāo)準(zhǔn)銅編織帶價(jià)格行情 2025-06-25

- 消防感應(yīng)器供貨 2025-06-25

- 內(nèi)蒙古化工三通哪家好 2025-06-25

- 重慶氣體高壓壓縮機(jī)零部件 2025-06-25

- 重慶金剛石砂輪 2025-06-25

- 淮南不銹鋼碟形墊圈推薦 2025-06-25

- 江蘇金橋焊材商家 2025-06-25

- 海南計(jì)算機(jī)屏幕光電刀模 2025-06-25

- 吉林雙組份氣動(dòng)膠槍廠家 2025-06-25