吉林硅砂3D打印機(jī)

3D 砂型打印技術(shù)實現(xiàn)了自動化生產(chǎn),,整個打印過程由計算機(jī)程序控制,只需要少量的操作人員進(jìn)行設(shè)備監(jiān)控和維護(hù)即可,。相比傳統(tǒng)鑄造工藝,3D 砂型打印減少了人工參與,,降低了人力成本,。例如,某傳統(tǒng)鑄造企業(yè)在擁有 100 名員工的情況下,,月產(chǎn)量為 500 噸鑄件,。而引入 3D 砂型打印設(shè)備后,,同樣的產(chǎn)量需 20 名員工即可完成,,人力成本大幅下降。此外,,3D 砂型打印還減少了因人工操作失誤導(dǎo)致的廢品率,,降低了廢品處理成本;同時,,由于生產(chǎn)周期縮短,,企業(yè)的資金周轉(zhuǎn)速度加快,資金占用成本也相應(yīng)降低,。這些多維度的成本削減,,使得 3D 砂型打印在成本效益方面相較于傳統(tǒng)砂型鑄造具有明顯的優(yōu)勢。以質(zhì)取勝,,用心服務(wù)——淄博山水科技有限公司,。吉林硅砂3D打印機(jī)

粘結(jié)劑的流動性直接影響其在砂粒之間的滲透和分布,進(jìn)而影響砂型的成型質(zhì)量,。具有良好流動性的粘結(jié)劑,,能夠在打印噴頭的作用下,均勻地滲透到砂粒之間的空隙中,,使砂粒充分粘結(jié),,形成致密的砂型結(jié)構(gòu)。在打印過程中,,粘結(jié)劑的流動性還會影響打印的精度和表面質(zhì)量,。如果粘結(jié)劑流動性過差,,噴頭噴出的粘結(jié)劑無法迅速鋪展和滲透,會導(dǎo)致砂型表面不平整,,出現(xiàn)凸起或凹陷等缺陷,,降低砂型的尺寸精度和表面光潔度 。相反,,若粘結(jié)劑的流動性過好,,在打印過程中,粘結(jié)劑容易在砂床上過度擴(kuò)散,,導(dǎo)致砂型的邊緣模糊,、尺寸精度下降。特別是在打印精細(xì)結(jié)構(gòu)的砂型時,,流動性過強(qiáng)的粘結(jié)劑會使砂型的細(xì)節(jié)無法準(zhǔn)確呈現(xiàn),,影響鑄件的成型效果。此外,,粘結(jié)劑流動性過強(qiáng)還可能導(dǎo)致砂型內(nèi)部出現(xiàn)粘結(jié)不均勻的情況,,部分區(qū)域粘結(jié)劑過多,而部分區(qū)域粘結(jié)不足,,從而影響砂型的整體強(qiáng)度和穩(wěn)定性,。因此,在選擇粘結(jié)劑時,,需要根據(jù)打印設(shè)備的特點和砂型的設(shè)計要求,,合理控制粘結(jié)劑的流動性,以實現(xiàn)高質(zhì)量的砂型成型,。云南3D打印砂型中心專業(yè)團(tuán)隊為您提供一站式解決方案和全程跟蹤服務(wù)支持——淄博山水科技有限公司,。

傳統(tǒng)砂型鑄造工藝在模具制造、砂型烘干,、金屬熔煉和澆注等環(huán)節(jié)都需要消耗大量的能源,,同時會產(chǎn)生大量的廢氣、廢渣和粉塵等污染物,,對環(huán)境造成嚴(yán)重的污染,。例如,在金屬熔煉過程中,,需要使用大量的煤炭,、天然氣等化石能源,燃燒過程中會排放出二氧化碳,、二氧化硫,、氮氧化物等有害氣體,對大氣環(huán)境造成污染,。相比之下,,3D 砂型打印技術(shù)在能源消耗方面具有明顯優(yōu)勢,。3D 砂型打印機(jī)主要消耗電能,且打印過程中的能源消耗相對較低,。同時,,由于 3D 砂型打印無需進(jìn)行大規(guī)模的模具制造和砂型烘干等環(huán)節(jié),減少了這些環(huán)節(jié)的能源消耗,。在污染物排放方面,,3D 砂型打印過程中不產(chǎn)生廢氣和廢渣,粉塵排放也相對較少,,對環(huán)境的影響較小,。因此,3D 砂型打印技術(shù)作為一種綠色制造技術(shù),,符合當(dāng)前社會對環(huán)保和可持續(xù)發(fā)展的要求,,具有廣闊的應(yīng)用前景。

在 3D 打印砂型技術(shù)廣泛應(yīng)用于鑄造領(lǐng)域的當(dāng)下,,砂型的透氣性和強(qiáng)度是決定鑄件質(zhì)量的關(guān)鍵因素,。透氣性良好能確保澆注時型腔內(nèi)氣體順利排出,避免鑄件出現(xiàn)氣孔,、氣縮孔等缺陷,;而足夠的強(qiáng)度則可保障砂型在打印、搬運(yùn),、澆注等過程中保持結(jié)構(gòu)穩(wěn)定,,防止砂型損壞或變形,。然而,,這兩種性能在實際生產(chǎn)中往往呈現(xiàn)相互制約的關(guān)系,提升透氣性可能導(dǎo)致強(qiáng)度下降,,增強(qiáng)強(qiáng)度又可能影響透氣性,。如何實現(xiàn) 3D 打印砂型透氣性和強(qiáng)度的有效平衡,成為鑄造企業(yè)和科研人員亟待解決的重要課題,。本文將從材料選擇,、工藝參數(shù)優(yōu)化、結(jié)構(gòu)設(shè)計創(chuàng)新等多個維度,,深入探討 3D 打印砂型透氣性與強(qiáng)度平衡的方法與策略,。品質(zhì)鑄就輝煌,服務(wù)創(chuàng)造價值——淄博山水科技有限公司,。

砂粒形狀:砂粒的形狀也會影響砂型精度,。圓形或近似圓形的砂粒在堆積時能夠形成較為緊密和均勻的結(jié)構(gòu),有利于提高砂型的強(qiáng)度和精度,。而不規(guī)則形狀的砂粒在堆積過程中,,容易出現(xiàn)空隙和排列不緊密的情況,,導(dǎo)致砂型內(nèi)部結(jié)構(gòu)不均勻。在光固化成型工藝中,,砂粒與光敏樹脂混合后,,不規(guī)則形狀的砂粒可能會影響樹脂的流動和固化效果,,使砂型在固化過程中出現(xiàn)收縮不均勻的現(xiàn)象,,進(jìn)而影響砂型的尺寸精度。例如,,使用含有較多片狀或針狀砂粒的材料打印砂型時,,砂型在固化后可能會出現(xiàn)明顯的變形。3D砂型打印,,革新傳統(tǒng)砂型制作,,讓鑄造更具競爭力——淄博山水科技有限公司。陜西3D打印砂型中心

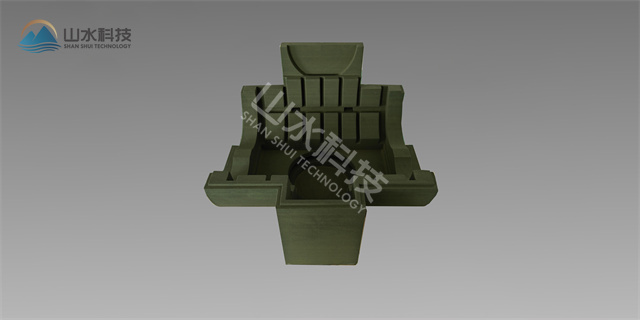

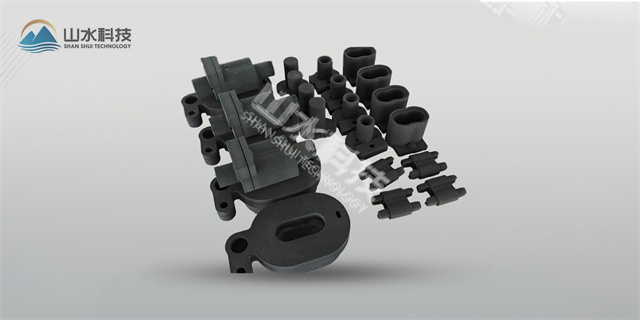

從汽車到航空,,3D砂型打印在各領(lǐng)域展現(xiàn)砂型制造實力——淄博山水科技有限公司,。吉林硅砂3D打印機(jī)

在復(fù)雜鑄件的研發(fā)過程中,產(chǎn)品設(shè)計往往需要經(jīng)過多次優(yōu)化和驗證,。傳統(tǒng)鑄造工藝由于模具制作周期長,,每次設(shè)計變更都需要重新制作模具,導(dǎo)致產(chǎn)品研發(fā)周期漫長,。以一款新型航空發(fā)動機(jī)渦輪葉片的研發(fā)為例,,采用傳統(tǒng)鑄造工藝,從模具設(shè)計到制作完成,,再到生產(chǎn)出件合格的鑄件,,可能需要 6 - 8 個月的時間。如果在研發(fā)過程中發(fā)現(xiàn)設(shè)計存在問題需要修改,,重新制作模具又會耗費(fèi)大量的時間和成本,,嚴(yán)重影響產(chǎn)品的研發(fā)進(jìn)度。3D 打印砂型技術(shù)的出現(xiàn),,徹底改變了這一局面,。在產(chǎn)品研發(fā)階段,設(shè)計人員可以快速將設(shè)計方案轉(zhuǎn)化為三維數(shù)字模型,,并通過 3D 砂型打印機(jī)在短時間內(nèi)打印出砂型進(jìn)行鑄造,。對于渦輪葉片等復(fù)雜鑄件,從設(shè)計定稿到打印出砂型并完成澆注,,通常只需 1 - 2 周的時間,。這種快速的樣品制作能力,使得設(shè)計人員能夠及時發(fā)現(xiàn)設(shè)計中的問題,并進(jìn)行優(yōu)化和改進(jìn),,縮短了產(chǎn)品的研發(fā)周期,,加快了產(chǎn)品的上市速度。吉林硅砂3D打印機(jī)

- 江蘇鑄造3D砂型數(shù)字化打印 2025-06-15

- 山西大型工業(yè)級硅砂3D打印 2025-06-15

- 湖北不銹鋼鑄件生產(chǎn)廠家 2025-06-15

- 福建3D砂型打印價格 2025-06-15

- 貴州鑄造硅砂3D打印 2025-06-15

- 廣東耐磨泵鑄件去哪買 2025-06-15

- 遼寧汽車零部件3D打印砂型 2025-06-15

- 大型工業(yè)級硅砂3D打印多少錢 2025-06-15

- 遼寧Cr27鑄件去哪買 2025-06-15

- 內(nèi)蒙古大型工業(yè)級硅砂3D打印 2025-06-14

- 環(huán)翠區(qū)質(zhì)量奧的斯電梯技術(shù)指導(dǎo) 2025-06-15

- 長寧區(qū)銷售電動調(diào)節(jié)閥銷售電話 2025-06-15

- 南通鞍座式程控磨床供應(yīng)廠家 2025-06-15

- 江蘇碳鋼反應(yīng)釜是什么 2025-06-15

- 浙江安裝工業(yè)物聯(lián)網(wǎng)解決方案 2025-06-15

- 飾品精密激光切管機(jī)定制 2025-06-15

- 福建方形除鐵器批發(fā) 2025-06-15

- 北京零件CNC加工廠哪里找 2025-06-15

- 湖南專業(yè)除鐵器定做 2025-06-15

- 安徽離心泵公司 2025-06-15