-

掘進(jìn)機(jī)常見(jiàn)故障分析及處理方法

-

懸臂式掘進(jìn)機(jī)與全斷面掘進(jìn)機(jī)的區(qū)別

-

正確使用采煤機(jī)截齒及其重要性

-

掘進(jìn)機(jī)截齒:礦山開(kāi)采的鋒銳利器

-

掘進(jìn)機(jī)的多樣類型與廣闊市場(chǎng)前景

-

怎么樣對(duì)掘進(jìn)機(jī)截割減速機(jī)進(jìn)行潤(rùn)滑呢?

-

哪些因素會(huì)影響懸臂式掘進(jìn)機(jī)配件的性能,?

-

懸臂式掘進(jìn)機(jī)常見(jiàn)型號(hào)

-

懸臂式掘進(jìn)機(jī)的相關(guān)介紹及發(fā)展現(xiàn)狀

-

掘錨機(jī)配件的檢修及維護(hù)

麗水1.25SMT貼片原理

SMT 貼片面臨的挑戰(zhàn) - 高密度挑戰(zhàn),;為實(shí)現(xiàn)更高的功能集成,電路板層數(shù)不斷增加,,20 層以上的 HDI(高密度互連)板已逐漸普及,。這使得 SMT 貼片在高密度布線的復(fù)雜情況下,需要完成元件貼裝,,同時(shí)避免短路,、斷路等問(wèn)題。在高密度電路板上,,線路間距極窄,,元件布局緊密,對(duì)工藝和設(shè)備的精度,、穩(wěn)定性都是巨大考驗(yàn)。例如,在服務(wù)器主板的制造中,,由于集成了大量高速芯片和復(fù)雜電路,,對(duì) SMT 貼片工藝的要求近乎苛刻。行業(yè)內(nèi)需要不斷優(yōu)化工藝參數(shù),、改進(jìn)設(shè)備性能,,以應(yīng)對(duì)高密度電路板帶來(lái)的挑戰(zhàn),確保產(chǎn)品質(zhì)量和性能 ,。寧波1.5SMT貼片加工廠,。麗水1.25SMT貼片原理

SMT 貼片技術(shù)優(yōu)勢(shì)之可靠性高解析;SMT 貼片技術(shù)在可靠性方面表現(xiàn),,為電子產(chǎn)品的長(zhǎng)期穩(wěn)定運(yùn)行提供了有力保障,。從焊點(diǎn)結(jié)構(gòu)來(lái)看,SMT 貼片工藝下的焊點(diǎn)分布均勻且連接面積大,,這使得焊點(diǎn)具備良好的電氣連接性能和較強(qiáng)的機(jī)械強(qiáng)度,。同時(shí),由于元件直接貼裝在電路板表面,,減少了引腳因振動(dòng),、沖擊、潮濕等環(huán)境因素導(dǎo)致的斷裂風(fēng)險(xiǎn),。據(jù)相關(guān)統(tǒng)計(jì)數(shù)據(jù)表明,,SMT 貼片的焊點(diǎn)缺陷率相較于傳統(tǒng)插裝工藝大幅降低,抗振能力增強(qiáng),。以工業(yè)控制設(shè)備中的電路板應(yīng)用為例,,這類設(shè)備通常需要在惡劣的工業(yè)環(huán)境下長(zhǎng)期穩(wěn)定運(yùn)行,面臨高溫,、高濕度,、強(qiáng)電磁干擾以及頻繁的機(jī)械振動(dòng)等不利因素。在這種情況下,,采用 SMT 貼片組裝的電路板能夠憑借其高可靠性,,穩(wěn)定地工作,故障率遠(yuǎn)低于采用傳統(tǒng)插裝電路板的設(shè)備,。這種高可靠性不僅提升了電子產(chǎn)品的整體穩(wěn)定性和使用壽命,,還降低了產(chǎn)品的售后維修成本,為企業(yè)和消費(fèi)者帶來(lái)了實(shí)實(shí)在在的好處,,使得 SMT 貼片技術(shù)在對(duì)可靠性要求極高的應(yīng)用領(lǐng)域中得到了認(rèn)可和應(yīng)用,。麗水2.54SMT貼片加工廠嘉興2.0SMT貼片加工廠。

SMT 貼片工藝流程之回流焊接步驟,;回流焊接是 SMT 貼片賦予電路板 “生命力” 的關(guān)鍵步驟,。貼片后的 PCB 進(jìn)入回流焊爐,,依次經(jīng)過(guò)預(yù)熱、恒溫,、回流,、冷卻四個(gè)溫區(qū),每個(gè)溫區(qū)溫度曲線需精確控制,。以華為 5G 基站電路板焊接為例,,無(wú)鉛工藝下,峰值溫度約 245°C ,,持續(xù)時(shí)間不超 10 秒,。在精確溫度下,錫膏受熱熔融,,在元器件引腳與焊盤(pán)間流動(dòng),,冷卻后形成牢固焊點(diǎn)。先進(jìn)回流焊爐配備智能溫控系統(tǒng),,實(shí)時(shí)監(jiān)測(cè)調(diào)整溫度,,確保焊接質(zhì)量穩(wěn)定。據(jù)行業(yè)數(shù)據(jù),,采用先進(jìn)回流焊工藝,,焊點(diǎn)不良率可控制在 0.1% 以內(nèi),提高了電子產(chǎn)品的可靠性 ,。

SMT 貼片的發(fā)展趨勢(shì) - 智能化生產(chǎn),;展望未來(lái),SMT 貼片將堅(jiān)定不移地朝著智能化方向大步邁進(jìn),。借助大數(shù)據(jù),、人工智能等前沿技術(shù),SMT 生產(chǎn)過(guò)程將實(shí)現(xiàn)實(shí)時(shí)監(jiān)控,、故障預(yù)測(cè)與診斷,。生產(chǎn)設(shè)備能夠根據(jù)大量的生產(chǎn)數(shù)據(jù)自動(dòng)優(yōu)化參數(shù),從而提高生產(chǎn)效率和產(chǎn)品質(zhì)量,,同時(shí)降低人力成本,,助力打造智能工廠。例如,,通過(guò)在 SMT 設(shè)備上安裝傳感器,,實(shí)時(shí)采集設(shè)備運(yùn)行數(shù)據(jù)、貼片質(zhì)量數(shù)據(jù)等,,利用人工智能算法對(duì)這些數(shù)據(jù)進(jìn)行分析,,設(shè)備故障,自動(dòng)調(diào)整貼片參數(shù),,確保生產(chǎn)過(guò)程的穩(wěn)定高效,。智能化生產(chǎn)將成為 SMT 貼片技術(shù)未來(lái)發(fā)展的重要趨勢(shì),,推動(dòng)電子制造行業(yè)向更高水平邁進(jìn) 。浙江2.54SMT貼片加工廠,。

SMT 貼片的優(yōu)點(diǎn) - 生產(chǎn)效率高,;SMT 貼片生產(chǎn)過(guò)程高度自動(dòng)化,從錫膏印刷,、元件貼裝到回流焊接,各個(gè)環(huán)節(jié)均由專業(yè)設(shè)備協(xié)同高效完成,。高速貼片機(jī)作為其中的設(shè)備,,每分鐘能完成數(shù)萬(wàn)次貼片操作,其效率相較于傳統(tǒng)手工插裝工藝有著質(zhì)的飛躍,。例如,,一條現(xiàn)代化的 SMT 生產(chǎn)線,每小時(shí)能夠完成數(shù)千塊電路板的貼片焊接工作,。以富士康的 SMT 生產(chǎn)車間為例,,大規(guī)模的自動(dòng)化 SMT 生產(chǎn)線每天可生產(chǎn)海量的電子產(chǎn)品電路板,縮短了生產(chǎn)周期,,提高了生產(chǎn)效率,,能夠滿足市場(chǎng)對(duì)電子產(chǎn)品大規(guī)模生產(chǎn)的需求,有力推動(dòng)了電子產(chǎn)業(yè)的快速發(fā)展 ,。嘉興1.5SMT貼片加工廠,。甘肅2.54SMT貼片原理

杭州2.0SMT貼片加工廠。麗水1.25SMT貼片原理

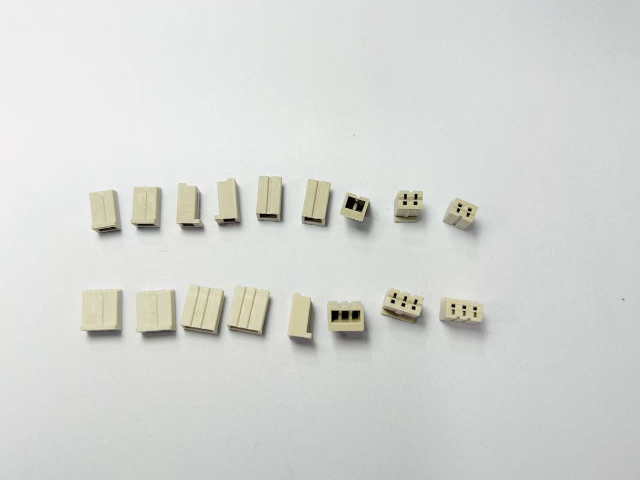

SMT 貼片技術(shù)基礎(chǔ)解析,;SMT 貼片技術(shù),,全稱表面組裝技術(shù)(Surface Mount Technology),在電子制造領(lǐng)域占據(jù)著地位,。與傳統(tǒng)電子組裝方式不同,,它摒棄了在印制電路板上鉆插裝孔的工序,直接將無(wú)引腳或短引腳的片狀元器件貼裝在電路板表面,。這種技術(shù)極大地提升了電路板的組裝密度,,以智能手機(jī)主板為例,通過(guò) SMT 貼片,,可將數(shù)以千計(jì)的微小電阻,、電容、芯片等緊湊排列,。像常見(jiàn)的 0402,、0603 尺寸的電阻電容,以及采用 BGA(球柵陣列),、QFN(四方扁平無(wú)引腳封裝)封裝的芯片,,都能安置,。據(jù)統(tǒng)計(jì),采用 SMT 貼片后,,電路板的元件安裝數(shù)量可比傳統(tǒng)方式增加 3 - 5 倍,,為電子產(chǎn)品實(shí)現(xiàn)小型化、高性能化提供了關(guān)鍵支撐,,廣泛應(yīng)用于消費(fèi)電子,、通信、汽車電子等眾多行業(yè),,成為現(xiàn)代電子制造的標(biāo)志性工藝 ,。麗水1.25SMT貼片原理

- 貴州導(dǎo)軌式接線端子價(jià)格 2025-06-15

- 江蘇直線導(dǎo)軌滑塊 2025-06-15

- 安徽2.0SMT貼片原理 2025-06-15

- 麗水SMT貼片價(jià)格 2025-06-14

- 揚(yáng)州OBD汽摩配件廠家 2025-06-14

- 廣東防爆接線端子價(jià)格 2025-06-14

- 云南2.0SMT貼片哪家好 2025-06-14

- 紹興1.25SMT貼片原理 2025-06-14

- 寧波汽摩配件廠家 2025-06-14

- 寧波ABB接線端子選型 2025-06-14

- 南京設(shè)備級(jí)壓力變送器選型 2025-06-15

- 茂名SDIO邏輯分析儀那家好 2025-06-15

- 玉田投入式變送器公司 2025-06-15

- 奧林巴斯便攜式*線材材料元素成分檢測(cè)儀 2025-06-15

- 黃浦區(qū)國(guó)內(nèi)液壓插裝閥維保 2025-06-15

- 湖北磁芯表面絕緣層涂覆過(guò)濾用濾芯定制 2025-06-15

- 常州服務(wù)過(guò)柱機(jī)416331SP 2025-06-15

- 湖北硬密封調(diào)節(jié)閥廠家推薦 2025-06-15

- 浙江污水處理襯氟對(duì)夾式蝶閥品牌 2025-06-15

- 泰州電力開(kāi)關(guān)柜型號(hào) 2025-06-15