南通微量潤滑智能控制公司

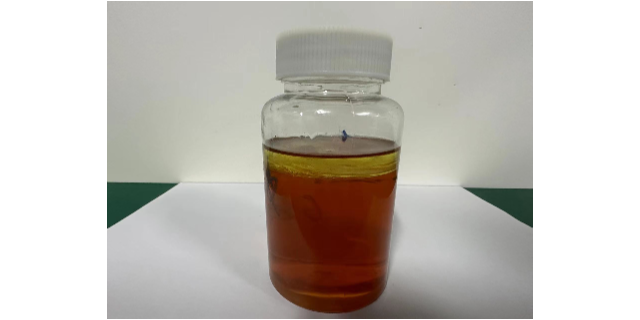

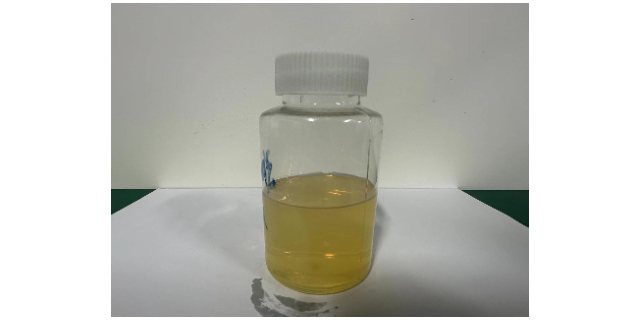

車銑微量潤滑技術(shù)可以減少切削過程中的摩擦和磨損,,從而降低切削力,,提高切削速度,,從而提高生產(chǎn)效率,。由于微量潤滑技術(shù)可以實現(xiàn)對潤滑劑供給量的精確控制,,因此可以根據(jù)工件材料,、刀具材料和加工條件的不同,,選擇合適的潤滑劑和供給量,,以達到比較好的潤滑效果。此外,,微量潤滑技術(shù)還可以減少切削過程中的熱量,,降低工件和刀具的溫度,從而避免因溫度過高導致的切削力增大和切削速度降低,。車銑微量潤滑技術(shù)可以減少切削過程中的切削液的使用量,,從而減少切削液的排放,降低環(huán)境污染,。由于微量潤滑技術(shù)可以實現(xiàn)對潤滑劑供給量的精確控制,,因此可以根據(jù)工件材料、刀具材料和加工條件的不同,,選擇合適的潤滑劑和供給量,,以達到比較好的潤滑效果。此外,微量潤滑技術(shù)還可以減少切削過程中的熱量,,降低工件和刀具的溫度,,從而避免因溫度過高導致的切削液蒸發(fā)和排放。微量潤滑技術(shù)可以將潤滑劑的使用量減少到傳統(tǒng)潤滑方法的幾十分之一甚至幾百分之一,。南通微量潤滑智能控制公司

傳統(tǒng)的潤滑方法往往需要使用大量的潤滑劑,,而微量潤滑技術(shù)只需使用極少的潤滑劑。根據(jù)研究,,微量潤滑技術(shù)可以將潤滑劑的使用量減少到傳統(tǒng)潤滑方法的幾十分之一甚至幾百分之一,。這不只降低了潤滑劑的成本,還減少了潤滑劑的浪費,,有利于環(huán)境保護,。由于微量潤滑技術(shù)可以減少切削力、摩擦和磨損,,延長刀具壽命,,因此可以明顯提高生產(chǎn)效率。此外,,微量潤滑技術(shù)還可以減少切削過程中產(chǎn)生的熱量,,降低切削溫度,從而進一步提高生產(chǎn)效率,。微量潤滑技術(shù)可以降低刀具的磨損,,延長刀具壽命,從而降低刀具更換的頻率和成本,。同時,,由于微量潤滑技術(shù)減少了潤滑劑的使用量,降低了潤滑劑的成本,。此外,,由于微量潤滑技術(shù)可以提高生產(chǎn)效率,縮短生產(chǎn)周期,,因此也可以降低生產(chǎn)成本,。微量潤滑技術(shù)可以減少切削過程中的熱量,,降低切削溫度,從而減少工件的熱變形,,提高加工精度,。同時,由于微量潤滑技術(shù)可以減少切削力,、摩擦和磨損,,延長刀具壽命,因此可以提高加工質(zhì)量。蘇州車削加工微量潤滑技術(shù)廠家微量潤滑技術(shù)可以實現(xiàn)對潤滑劑供給量的精確控制,。

刀具微量潤滑技術(shù)可以減少切削過程中的熱量,,降低能源消耗,實現(xiàn)環(huán)保節(jié)能,。同時,,刀具微量潤滑技術(shù)還可以減少切削過程中產(chǎn)生的切屑和油污,降低環(huán)境污染,。此外,,刀具微量潤滑技術(shù)還可以減少切削過程中的振動和噪音,改善工作環(huán)境,,提高生產(chǎn)安全性,。刀具微量潤滑技術(shù)適用于各種類型的切削加工,包括車削,、銑削,、鉆削、磨削等,。無論是硬質(zhì)合金,、陶瓷、超硬材料等不同類型的刀具,,還是鋁合金,、不銹鋼、鈦合金等不同材料的工件,,都可以采用刀具微量潤滑技術(shù)進行切削加工,。此外,刀具微量潤滑技術(shù)還適用于干式切削和濕式切削兩種不同的切削環(huán)境,。

傳統(tǒng)的潤滑方式在運行過程中,,會產(chǎn)生大量的廢油和廢氣,對環(huán)境造成嚴重的污染,。而平衡機軸瓦微量潤滑技術(shù)采用微量的潤滑油進行潤滑,,可以有效地減少廢油和廢氣的產(chǎn)生,降低環(huán)境污染,。同時,,微量潤滑技術(shù)還可以減少潤滑油的使用量,從而降低潤滑油的生產(chǎn)和使用過程中對環(huán)境的影響,。平衡機軸瓦微量潤滑技術(shù)可以有效地提高設備的運行穩(wěn)定性,。由于微量潤滑技術(shù)可以減少摩擦磨損,,降低設備的運行溫度,,從而保證設備在高速,、高精度,、高效率的工況下穩(wěn)定運行,。同時,微量潤滑技術(shù)還可以減少潤滑油的使用量,,降低設備運行過程中的噪音和振動,,進一步提高設備的穩(wěn)定性。與傳統(tǒng)的潤滑方式相比,,微量潤滑技術(shù)能夠?qū)崿F(xiàn)更低的摩擦系數(shù)和更小的磨損量,。

切削力是影響刀具壽命和工件表面質(zhì)量的重要因素。在傳統(tǒng)潤滑方式中,,潤滑油的供應量往往較大,,導致切削區(qū)域的溫度升高,從而增加了切削力,。而微量潤滑技術(shù)通過將潤滑油以微米級顆粒的形式噴射到切削區(qū)域,,可以有效地降低切削力。這是因為微米級顆粒在切削區(qū)域的分布更加均勻,,能夠更好地填充切削區(qū)域,,減小刀具與工件之間的摩擦,從而降低切削力,。切削熱是影響刀具壽命和工件表面質(zhì)量的另一個重要因素,。在傳統(tǒng)潤滑方式中,潤滑油的供應量較大,,導致切削區(qū)域的溫度升高,,從而產(chǎn)生大量的切削熱。而微量潤滑技術(shù)通過將潤滑油以微米級顆粒的形式噴射到切削區(qū)域,,可以有效地減小切削熱,。這是因為微米級顆粒在切削區(qū)域的分布更加均勻,能夠更好地填充切削區(qū)域,,減小刀具與工件之間的摩擦,,從而降低切削熱,。此外,,微米級顆粒在切削區(qū)域的冷卻效果也更好,,可以有效地降低切削區(qū)域的溫度,。微量潤滑技術(shù)由于減少了潤滑劑的使用量,,因此對環(huán)境的影響較小。低溫冷風微量潤滑技術(shù)哪家好

微量潤滑技術(shù)是一種先進的制造工藝,,它通過在金屬加工過程中添加微小的潤滑劑,,以減少摩擦和磨損。南通微量潤滑智能控制公司

在傳統(tǒng)的干式切削過程中,,由于摩擦和磨損嚴重,,容易產(chǎn)生熱變形和振動,從而影響加工精度,。而微量潤滑金屬鉆削技術(shù)通過在切削區(qū)域施加微量的潤滑劑,,可以有效地降低切削過程中的摩擦和磨損,從而減少熱變形和振動,,提高加工精度,。研究表明,與傳統(tǒng)的干式切削相比,,微量潤滑金屬鉆削技術(shù)的加工精度可以提高10%~20%,。在傳統(tǒng)的干式切削過程中,由于摩擦和磨損嚴重,,切削力和切削溫度較高,從而導致能耗較大,。而微量潤滑金屬鉆削技術(shù)通過在切削區(qū)域施加微量的潤滑劑,,可以有效地降低切削過程中的摩擦和磨損,從而降低切削力和切削溫度,,減少能耗,。研究表明,與傳統(tǒng)的干式切削相比,,微量潤滑金屬鉆削技術(shù)的能耗可以降低15%~25%,。南通微量潤滑智能控制公司

- 上海微量潤滑系統(tǒng)廠商銷售 2025-05-05

- 銑削微量潤滑設備廠家 2025-05-05

- 江蘇靜電微量潤滑技術(shù)批發(fā)廠家 2025-05-05

- 深圳雙通道微量潤滑冷卻技術(shù)品牌公司 2025-05-05

- 南京銑削加工微量潤滑系統(tǒng) 2025-05-05

- 江蘇微量潤滑系統(tǒng)介紹 2025-05-05

- 南通微量冷卻潤滑技術(shù)哪家好 2025-05-05

- 無錫品質(zhì)微量潤滑系統(tǒng) 2025-05-05

- 常州微量潤滑設備供應 2025-05-04

- 深孔加工微量潤滑設備供應商 2025-05-04

- 蘇州離線式打標機公司 2025-05-05

- 湖南民用吸氫機價位 2025-05-05

- 無錫22寸機柜生產(chǎn)廠家 2025-05-05

- 楊浦區(qū)密封圈電磁閥檢測設備 2025-05-05

- 上海碳纖維噴砂機訂做價格 2025-05-05

- 江蘇螺桿式家用電梯廠家電話 2025-05-05

- 浙江大型塑料箱廠家 2025-05-05

- 鹽城通用仿威圖機柜 2025-05-05

- 天津高教桌面式五軸 2025-05-05

- 延邊銑床品牌 2025-05-05