安徽便攜式爐膛清洗劑方案

在SMT生產(chǎn)過程中,,多次重復(fù)使用同一批次SMT爐膛清洗劑時(shí),,其清洗能力會(huì)呈現(xiàn)出特定的衰減規(guī)律。首先,,清洗劑的有效成分會(huì)逐漸消耗,。SMT爐膛清洗劑通常包含多種活性成分,如有機(jī)溶劑,、表面活性劑等,。在清洗過程中,有機(jī)溶劑不斷溶解助焊劑殘留和油污,,自身會(huì)隨著污垢被帶出清洗體系,;表面活性劑在乳化污垢的過程中,部分活性基團(tuán)會(huì)與污垢結(jié)合,,導(dǎo)致其活性降低,。例如,初次使用時(shí),,清洗劑中有機(jī)溶劑濃度充足,,能快速溶解污垢,但隨著使用次數(shù)增加,,有機(jī)溶劑濃度不斷下降,,清洗速度明顯變慢,。其次,雜質(zhì)的積累是導(dǎo)致清洗能力衰減的重要因素,。每次清洗后,,SMT爐膛上的污垢,如金屬碎屑,、助焊劑殘?jiān)葧?huì)混入清洗劑中,。這些雜質(zhì)不僅占據(jù)了清洗劑的空間,還可能與清洗劑中的成分發(fā)生反應(yīng),,改變清洗劑的化學(xué)組成,。比如,金屬碎屑可能催化清洗劑中某些成分的分解,,使清洗劑提前失效,。雜質(zhì)的積累還會(huì)增加清洗劑的黏度,降低其流動(dòng)性和滲透能力,,進(jìn)一步削弱清洗效果,。再者,清洗劑的物理性質(zhì)會(huì)發(fā)生變化,。多次循環(huán)使用后,,清洗劑的pH值、表面張力等物理參數(shù)會(huì)偏離初始值,。pH值的改變可能影響清洗劑與污垢的化學(xué)反應(yīng),,表面張力的變化則會(huì)降低其對(duì)污垢的潤(rùn)濕和分散能力。隨著使用次數(shù)增多,。 溫和配方,,對(duì)爐膛材質(zhì)無腐蝕,延長(zhǎng)設(shè)備使用壽命,。安徽便攜式爐膛清洗劑方案

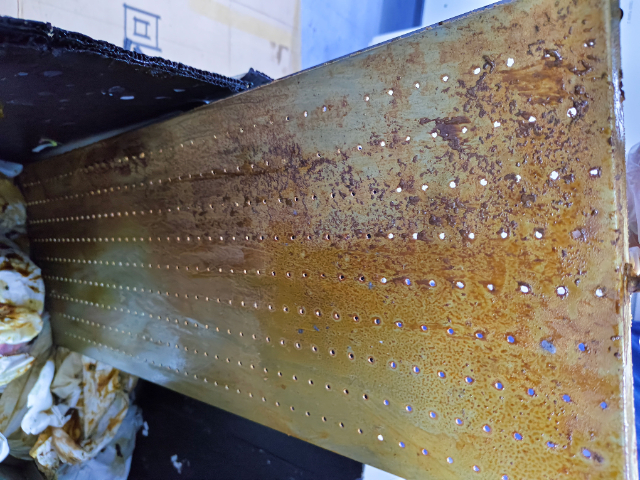

在SMT生產(chǎn)過程中,,爐膛內(nèi)會(huì)殘留不同熔點(diǎn)的焊錫,而SMT爐膛清洗劑對(duì)這些焊錫殘留的清洗效果存在明顯差異,。低熔點(diǎn)焊錫,,如常見的含鉍焊錫,其熔點(diǎn)一般在138℃左右,。這類焊錫質(zhì)地相對(duì)較軟,,在爐膛內(nèi)殘留時(shí),與爐膛表面的附著力相對(duì)較弱,。大多數(shù)SMT爐膛清洗劑,,尤其是含有有機(jī)溶劑的清洗劑,對(duì)低熔點(diǎn)焊錫殘留有較好的清洗效果。有機(jī)溶劑能夠快速滲透到焊錫與爐膛表面的接觸縫隙,,削弱焊錫的附著力,,使其在清洗劑的沖刷或超聲震動(dòng)下,較容易從爐膛表面脫落,。中熔點(diǎn)焊錫,,熔點(diǎn)通常在183-230℃之間,像常用的63Sn/37Pb焊錫,。其物理特性介于低熔點(diǎn)和高熔點(diǎn)焊錫之間,,清洗難度有所增加。對(duì)于中熔點(diǎn)焊錫殘留,,單純依靠有機(jī)溶劑的溶解作用可能不夠,,需要清洗劑中添加合適的表面活性劑。表面活性劑降低清洗劑表面張力,,增強(qiáng)對(duì)焊錫殘留的潤(rùn)濕和乳化能力,,配合適當(dāng)?shù)那逑垂に嚕绯暻逑椿驀娏芮逑?,才能有效去除。高熔點(diǎn)焊錫,,如一些含銀的高溫焊錫,,熔點(diǎn)可達(dá)到250℃以上。這類焊錫硬度較高,,與爐膛表面結(jié)合緊密,,清洗難度極大。針對(duì)高熔點(diǎn)焊錫殘留,,需要特殊配方的清洗劑,,可能含有強(qiáng)腐蝕性的化學(xué)物質(zhì),通過化學(xué)反應(yīng)先將焊錫表面的氧化層去除,。 安徽便攜式爐膛清洗劑方案口碑爆棚的 SMT 爐膛清洗劑,,客戶回購(gòu)率高,質(zhì)量有保障,。

在使用超聲波清洗設(shè)備對(duì)SMT爐膛進(jìn)行清洗時(shí),,正確設(shè)定清洗劑的使用參數(shù)至關(guān)重要,關(guān)乎清洗效果與效率,。溫度是首要考慮的參數(shù),。一般來說,適當(dāng)提高溫度能增強(qiáng)清洗劑的活性,,提升清洗效果,。但溫度過高,可能導(dǎo)致清洗劑揮發(fā)過快,影響清洗持續(xù)性,,還可能損壞爐膛部件,。對(duì)于多數(shù)SMT爐膛清洗劑,適宜溫度在40-60℃之間,。例如,,針對(duì)含堿性成分的清洗劑,50℃左右時(shí),,堿性物質(zhì)與助焊劑殘留的反應(yīng)活性較高,,能有效去除污垢。清洗劑濃度也不容忽視,。濃度過低,,無法充分發(fā)揮清洗作用;濃度過高,,不僅浪費(fèi)清洗劑,,還可能在清洗后殘留難以去除。通常,,根據(jù)清洗劑產(chǎn)品說明,,將濃度控制在推薦范圍的中間值附近較為合適。比如,,某些清洗劑推薦濃度為5%-10%,,可先設(shè)定為7%,再根據(jù)實(shí)際清洗效果微調(diào),。超聲頻率的選擇需結(jié)合爐膛污垢特性,。對(duì)于細(xì)小顆粒污垢和輕薄的助焊劑殘留,高頻超聲(80-120kHz)能產(chǎn)生更密集的空化氣泡,,有效剝離污垢,;而對(duì)于較厚的油污和頑固的助焊劑結(jié)塊,低頻超聲(20-40kHz)產(chǎn)生的大氣泡破裂時(shí)釋放能量更大,,清洗效果更佳,。清洗時(shí)間同樣關(guān)鍵。時(shí)間過短,,清洗不徹底,;時(shí)間過長(zhǎng),可能對(duì)爐膛造成不必要的損耗,。初次設(shè)定時(shí),,可參考類似清洗任務(wù)的經(jīng)驗(yàn)值,如15-30分鐘,。

在SMT生產(chǎn)中,,選擇適配的清洗劑對(duì)保證產(chǎn)品質(zhì)量和設(shè)備壽命至關(guān)重要。依據(jù)SMT生產(chǎn)工藝和爐膛使用頻率來挑選清洗劑,能實(shí)現(xiàn)高效清洗與成本控制的平衡,。不同的SMT生產(chǎn)工藝會(huì)產(chǎn)生不同類型的污垢,。例如,在回流焊工藝中,,爐膛內(nèi)會(huì)殘留大量助焊劑,,這些助焊劑成分復(fù)雜,可能包含酸性,、堿性或中性物質(zhì),。若使用酸性助焊劑,就需要選擇堿性清洗劑來中和殘留,,通過酸堿中和反應(yīng),,將助焊劑轉(zhuǎn)化為易溶于水的物質(zhì),便于清洗去除,。而在波峰焊工藝后,,除了助焊劑殘留,還會(huì)有較多的油污,,此時(shí)可選擇含有強(qiáng)力有機(jī)溶劑的清洗劑,,利用相似相溶原理溶解油污。爐膛的使用頻率也影響著清洗劑的選擇,。若爐膛使用頻繁,,污垢積累速度快,需要選擇清洗效率高的清洗劑,。這類清洗劑通常含有高效的表面活性劑和快速溶解污垢的成分,能在短時(shí)間內(nèi)去除大量污垢,。同時(shí),,由于清洗次數(shù)多,還需考慮清洗劑的成本和對(duì)設(shè)備的腐蝕性,,盡量選擇性價(jià)比高且腐蝕性小的產(chǎn)品,。相反,對(duì)于使用頻率較低的爐膛,,污垢積累相對(duì)較少,,可更注重清洗劑的環(huán)保性和長(zhǎng)期儲(chǔ)存穩(wěn)定性,避免因清洗劑變質(zhì)影響清洗效果,??傊C合考慮SMT生產(chǎn)工藝和爐膛使用頻率,,才能精細(xì)選擇合適的清洗劑,,保障生產(chǎn)的順利進(jìn)行。 快速滲透技術(shù),深入爐膛縫隙,,清潔無死角,,效果看得見。

SMT爐膛清洗劑的主要化學(xué)成分多樣,,它們相互配合,,實(shí)現(xiàn)對(duì)爐膛的有效清潔。常見的成分之一是有機(jī)溶劑,,如醇類,、酮類等。醇類溶劑具有一定的溶解性,,能溶解爐膛內(nèi)的部分油污和有機(jī)殘留物,。例如乙醇,它可以滲透到油污內(nèi)部,,削弱油污與爐膛表面的附著力,,使其更容易被清洗掉。酮類溶劑則有著更強(qiáng)的溶解能力,,像BT能快速溶解頑固的油脂和一些有機(jī)污垢,,通過將這些污垢轉(zhuǎn)化為液態(tài),方便后續(xù)的清洗操作,。表面活性劑也是重要成分,。非離子型表面活性劑能降低清洗劑的表面張力,使清洗劑更好地濕潤(rùn)爐膛表面,,增強(qiáng)對(duì)污漬的滲透能力,。它還能乳化油污,將大的油污顆粒分散成小的乳滴,,使其懸浮在清洗液中,,避免重新附著在爐膛上。陰離子型表面活性劑則有助于去除爐膛表面的金屬離子和極性污垢,,進(jìn)一步提升清潔效果,。此外,一些清洗劑中還含有堿性或酸性成分,。堿性成分可以與酸性污垢發(fā)生中和反應(yīng),,將其轉(zhuǎn)化為易溶于水的物質(zhì),從而達(dá)到清洗目的,。酸性成分則對(duì)金屬氧化物等污垢有較好的溶解作用,,能有效去除爐膛內(nèi)的銹跡等。這些化學(xué)成分協(xié)同作用,,對(duì)SMT爐膛進(jìn)行清潔,,保障爐膛的正常運(yùn)行和良好性能,。 精細(xì)配比 SMT 爐膛清洗劑,用量少效果好,,性價(jià)比高,。安徽便攜式爐膛清洗劑方案

一次清洗,持久防護(hù),,形成長(zhǎng)效保護(hù)膜,,減少污垢二次附著。安徽便攜式爐膛清洗劑方案

隨著環(huán)保意識(shí)的增強(qiáng)和環(huán)保法規(guī)的日益嚴(yán)格,,新型SMT爐膛清洗劑在環(huán)保性能上取得了明顯突破,,為SMT生產(chǎn)行業(yè)的綠色發(fā)展提供了有力支持。傳統(tǒng)的SMT爐膛清洗劑常含有大量有機(jī)溶劑,,如苯,、甲苯等揮發(fā)性有機(jī)化合物(VOCs),這些物質(zhì)不僅對(duì)操作人員的健康有危害,,排放到大氣中還會(huì)造成環(huán)境污染,,引發(fā)光化學(xué)煙霧等問題。新型清洗劑則在成分上進(jìn)行了優(yōu)化,,大幅減少或完全摒棄了這類有害有機(jī)溶劑,。例如,一些水基型新型清洗劑以水為主要溶劑,,添加環(huán)保型表面活性劑和助劑,,避免了VOCs的排放,降低了對(duì)空氣的污染,??山到庑砸彩切滦颓逑磩┑囊淮罅咙c(diǎn)。傳統(tǒng)清洗劑中的某些成分難以在自然環(huán)境中分解,,會(huì)長(zhǎng)期殘留,,對(duì)土壤和水體造成污染。新型清洗劑選用可生物降解的材料,,在完成清洗任務(wù)后,,能在自然環(huán)境中通過微生物的作用逐漸分解為無害物質(zhì),,減少了對(duì)生態(tài)環(huán)境的長(zhǎng)期影響,。此外,新型清洗劑在揮發(fā)性方面也有改進(jìn),。低揮發(fā)性意味著在使用過程中,,清洗劑揮發(fā)到空氣中的量減少,既降低了車間內(nèi)有害氣體的濃度,,保障了操作人員的健康,,又減少了大氣污染物的排放,。而且,一些新型清洗劑還具備良好的回收再利用性能,,清洗后的清洗劑經(jīng)過簡(jiǎn)單處理,,可再次投入使用,提高了資源利用率,。 安徽便攜式爐膛清洗劑方案

- 江門錫膏鋼網(wǎng)清洗劑代理價(jià)格 2025-06-23

- 江門免漂洗鋼網(wǎng)清洗劑供應(yīng)商家 2025-06-23

- 北京鋼網(wǎng)清洗劑經(jīng)銷商 2025-06-23

- 福建什么是SMT回流焊載治具清洗劑有哪些種類 2025-06-23

- 珠?;亓骱笭t膛清洗劑常用知識(shí) 2025-06-23

- 深圳超聲波爐膛清洗劑技術(shù) 2025-06-23

- 江西波峰焊載治具清洗劑供應(yīng)商家 2025-06-23

- 福建SMT爐膛清洗劑生產(chǎn)企業(yè) 2025-06-23

- 重慶精密電子紅膠清洗劑廠家電話 2025-06-23

- 中山網(wǎng)板清潔紅膠清洗劑渠道 2025-06-23

- 武進(jìn)區(qū)鐵刨花回收 2025-06-23

- 江門錫膏鋼網(wǎng)清洗劑代理價(jià)格 2025-06-23

- 泰州化糞池清淤24小時(shí)服務(wù) 2025-06-23

- 遼寧臭氧催化氧化催化劑廠商 2025-06-23

- 杭州濕法式除塵器多少錢 2025-06-23

- 蘇州高效生物濾料生產(chǎn) 2025-06-23

- 甲醇化工溶劑廠家 2025-06-23

- 南京建筑物清潔服務(wù)機(jī)構(gòu) 2025-06-23

- 企業(yè)保護(hù)膜要求 2025-06-23

- 湖南印刷污水處理熱線 2025-06-23