浙江自動(dòng)組裝機(jī)生產(chǎn)效率

所述首先輸送盤和第二輸送盤之間通過連接桿固定連接,,所述連接桿的數(shù)量不少于六個(gè),所述第二輸送盤的頂部固定連接有限位分流塊,,所述限位分流塊的一側(cè)開設(shè)有首先開口,所述第二輸送盤的一側(cè)固定連接有送料機(jī)構(gòu),,所述送料機(jī)構(gòu)的一側(cè)固定連接有組裝本體,,所述組裝本體遠(yuǎn)離送料機(jī)構(gòu)的一側(cè)與首先輸送盤的一側(cè)固定連接,所述送料機(jī)構(gòu)遠(yuǎn)離第二輸送盤的一側(cè)活動(dòng)連接有組裝本體,,所述組裝本體的正表面開設(shè)有出料口,,所述組裝本體的背表面固定連接有支撐架,所述支撐架的頂部固定連接有固定塊,,所述支撐架內(nèi)腔的頂部固定連接有首先液壓汽缸,,所述首先液壓汽缸的底部延伸至組裝本體的內(nèi)腔,所述組裝本體的背表面固定連接有固定板,,所述固定板的正表面固定連接有第二液壓汽缸,,所述第二液壓汽缸的輸出端延伸至組裝本體的內(nèi)腔。推薦的,,所述組裝本體的左側(cè)開設(shè)有與送料機(jī)構(gòu)相適配的通孔,,所述組裝本體的背表面開設(shè)有與第二液壓汽缸的輸出端相適配的通孔,,所述組裝本體的頂部開設(shè)有與首先液壓汽缸的輸出端相適配的通孔。推薦的,,所述組裝本體的底部固定連接有底座,,所述底座頂部的橫截面積大于組裝本體底部的橫截面積,所述底座的底部粗糙,。推薦的,,所述送料機(jī)構(gòu)的后側(cè)開設(shè)有第二開口。自動(dòng)化診斷,,快速排除故障,。浙江自動(dòng)組裝機(jī)生產(chǎn)效率

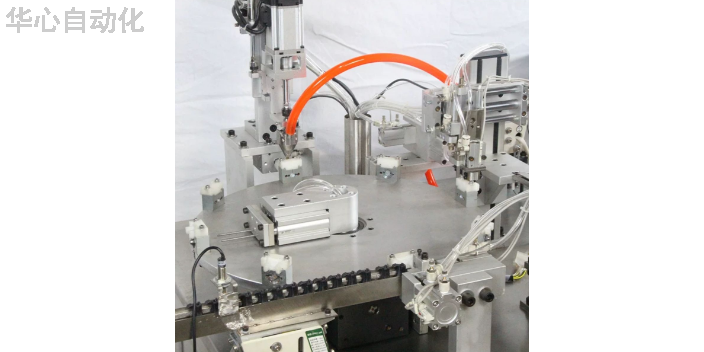

組裝機(jī)

導(dǎo)向滑塊兩側(cè)分別安裝有后塞抓取組件和鐵盒抓取組件,所述后塞抓取組件包括首先升降氣缸,、旋轉(zhuǎn)氣缸和后塞夾爪,,所述首先升降氣缸設(shè)置于導(dǎo)向滑塊上,首先升降氣缸驅(qū)動(dòng)旋轉(zhuǎn)氣缸升降,,旋轉(zhuǎn)氣缸兩夾臂上安裝有后塞夾爪,;所述鐵盒抓取組件包括第二升降氣缸和鐵盒夾爪,所述第二升降氣缸設(shè)置于設(shè)置于導(dǎo)向滑塊上,,第二升降氣缸兩夾爪上安裝有鐵盒夾爪,。推薦的是,所述移位裝置包括移位支架,、橫向直線模組,、首先推板、推拉氣缸,、第二推板,、換位氣缸、壓料組件和回料滑槽,,所述移位支架上安裝有橫向直線模組,,橫向直線模組驅(qū)動(dòng)首先推板移動(dòng),首先推板上安裝有推拉氣缸,,推拉氣缸驅(qū)動(dòng)第二推板移動(dòng),,第二推板上安裝有三組換位氣缸,換位氣缸的夾臂上安裝有夾爪,,移位支架后端安裝有壓料組件,,移位支架輸出端安裝有回料滑槽。與現(xiàn)有技術(shù)相比,,本實(shí)用新型的有益效果是:結(jié)構(gòu)緊湊,,運(yùn)行平穩(wěn),采取的機(jī)械爪抓取,,可以有效避免對(duì)產(chǎn)品外觀的損傷,;旋轉(zhuǎn)裝置的設(shè)置用于將產(chǎn)品旋轉(zhuǎn)立起,;雙向移栽機(jī)械手同步將后塞和鐵盒抓取后放置到組裝產(chǎn)品上,效率高,。本實(shí)用新型雙向組裝機(jī)構(gòu),,結(jié)構(gòu)緊湊,運(yùn)行平穩(wěn),,采取的機(jī)械爪抓取,,可以有效避免對(duì)產(chǎn)品外觀的損傷,旋轉(zhuǎn)裝置的設(shè)置用于將產(chǎn)品旋轉(zhuǎn)立起,。舟山工業(yè)全自動(dòng)組裝機(jī)報(bào)價(jià)實(shí)時(shí)監(jiān)控裝配力度,,防止損壞。

本發(fā)明屬于機(jī)械技術(shù)領(lǐng)域,,涉及一種液化石油氣瓶閥組裝機(jī),,特別是一種液化石油氣瓶閥組裝機(jī)的彈簧與閥芯套的組裝機(jī)構(gòu)。背景技術(shù):目前,,石油液化氣瓶閥的組裝大都是用手工進(jìn)行,,包括需要依次裝配彈簧、出氣口閥座,、高低壓泄漏檢測(cè),、裝定位銷等,由于組裝的工位多,,動(dòng)作多,,人工反復(fù)操作會(huì)造成疲勞,以致安裝出錯(cuò),,甚至導(dǎo)致工傷事故或職業(yè)病等情況發(fā)生,,而且操作用時(shí)較長(zhǎng),工作效率低,,影響整個(gè)石油液化氣瓶閥的自閉閥產(chǎn)品的規(guī)?;a(chǎn)。如中國(guó)專利文獻(xiàn)公開的一種裝彈簧裝置,,包括支架,支架的側(cè)面豎直設(shè)有滑軌,,滑軌上可定位滑設(shè)有由氣缸驅(qū)動(dòng)的氣缸安裝板,,氣缸安裝板上安裝有氣缸,氣缸的頂桿上固定有位于支架一側(cè)的基座,,基座上設(shè)有套彈簧和下彈簧機(jī)構(gòu),。套彈簧和下彈簧機(jī)構(gòu)的具體結(jié)構(gòu)為:基座下端呈90度折彎,折彎部的底面設(shè)有套彈簧的套軸,,基座的側(cè)面豎直設(shè)有滑軌,,滑軌上滑設(shè)有滑板,,滑板的一端穿過基座的折彎部,穿過基座折彎部的一端呈90度折彎,,且折彎的一端鉆設(shè)有軸孔,,軸孔可套設(shè)于套軸上,所述基座上端設(shè)有氣缸,,氣缸的頂桿與滑板的頂部固定連接,。該裝彈簧裝置通過氣缸帶動(dòng)套軸移動(dòng)將彈簧壓入到閥體上,因此其不能夠單獨(dú)完成彈簧與閥芯套的裝配,。

本實(shí)用新型涉及自動(dòng)化組裝領(lǐng)域,,具體是一種成品組裝機(jī)。背景技術(shù):在組裝編碼器成品時(shí),,需要將蓋體鉚壓固定到編碼器主體上,,然后將旋轉(zhuǎn)軸穿過蓋體然后鉚壓固定到編碼器主體上,目前一般是通過人工操作來逐個(gè)進(jìn)行組裝,,這樣就使得組裝效率較低,,而且編碼器主體內(nèi)部經(jīng)常會(huì)有灰塵,需要對(duì)編碼器主體內(nèi)部進(jìn)行除塵,,除塵操作也需要人工進(jìn)行,,從而進(jìn)一步降低了組裝效率。技術(shù)實(shí)現(xiàn)要素:本實(shí)用新型所要解決的技術(shù)問題是,,提供一種成品組裝機(jī),,其組裝效率較高。機(jī)器自檢,,排除潛在故障,。

所述導(dǎo)向板與所述連接板連接并與所述導(dǎo)向塊側(cè)壁抵緊,所述導(dǎo)向板與所述軸承座連接,,所述固定桿與所述軸承座連接,,所述旋轉(zhuǎn)氣缸分別與所述固定桿和所述旋轉(zhuǎn)推塊連接,所述旋轉(zhuǎn)軸承設(shè)置于所述軸承座上,,所述旋轉(zhuǎn)頭設(shè)置于所述旋轉(zhuǎn)軸承中并與所述旋轉(zhuǎn)推塊鉸接,,所述碳刷接料槽設(shè)置于所述支撐板上,所述碳刷接料槽上設(shè)置有進(jìn)料槽,、出料槽和推料槽,,所述進(jìn)料槽分別與所述出料槽和所述推料槽連接,所述進(jìn)料槽與所述自動(dòng)送料組件中料道第二端連接,,所述出料槽與所述旋轉(zhuǎn)頭軸心處容納腔位于同一豎直線上,,所述推料板設(shè)置于所述推料槽中,所述出料壓板設(shè)置于所述碳刷接料槽上且位于所述出料槽正上方,所述蓋板設(shè)置于所述碳刷接料槽上且位于所述推料板正上方,,所述上推料氣缸固定板設(shè)置于所述碳刷接料槽頂面,,所述下推料氣缸固定板設(shè)置于所述碳刷接料槽底面,所述上推料氣缸設(shè)置于所述上推料氣缸固定板上并與所述上推桿連接塊連接,,所述上推桿與所述上推桿連接塊連接并與所述出料槽對(duì)其,,所述下推料氣缸設(shè)置于所述下推料氣缸固定板上并與所述下推桿連接塊連接,所述下推桿與所述下推桿連接塊連接并與所述電機(jī)移動(dòng)組件中電機(jī)固定座中電機(jī)對(duì)其,,所述傳感器固定塊設(shè)置于所述碳刷接料槽上,。組裝完成,自動(dòng)下料輸出,。浙江自動(dòng)組裝機(jī)生產(chǎn)效率

優(yōu)化以及調(diào)度,,從而提高產(chǎn)量和工作效率,這是非常重要的一點(diǎn),。浙江自動(dòng)組裝機(jī)生產(chǎn)效率

工作臺(tái)1上設(shè)置有一多工位轉(zhuǎn)盤101和一固定臺(tái)102,,該多工位轉(zhuǎn)盤101上設(shè)置有八個(gè)工位,多工位轉(zhuǎn)盤101可轉(zhuǎn)動(dòng)的安裝在工作臺(tái)1上,,工作臺(tái)1下方設(shè)置有用于驅(qū)動(dòng)多工位轉(zhuǎn)盤101轉(zhuǎn)動(dòng)的電機(jī),,多工位轉(zhuǎn)盤101上設(shè)置有八個(gè)周向均勻間隔分布的模座103,固定臺(tái)102位于多工位轉(zhuǎn)盤101的上方,,固定臺(tái)102固定安裝在工作臺(tái)1上,,多工位轉(zhuǎn)盤101按其轉(zhuǎn)動(dòng)方向依次包括首先上料工位、除塵工位,、第二上料工位,、首先鉚壓工位、第三上料工位,、第二鉚壓工位和出料工位,。首先振動(dòng)送料器2的出料端靠近首先上料工位。浙江自動(dòng)組裝機(jī)生產(chǎn)效率

- 衢州鉸鏈鉆孔機(jī)價(jià)格 2025-06-15

- 浙江全自動(dòng)鉆孔機(jī)價(jià)格 2025-06-15

- 余姚自動(dòng)鉆孔機(jī)哪家好 2025-06-14

- 九江木工鉆孔機(jī) 2025-06-14

- 湖州自動(dòng)鉆孔機(jī)廠家 2025-06-14

- 寧波多頭鉆孔機(jī) 2025-06-14

- 嘉興自動(dòng)鉆孔機(jī) 2025-06-14

- 象山鋼管鉆孔機(jī)哪家好 2025-06-14

- 上海金屬鉆孔機(jī)廠家 2025-06-14

- 寧海油壓鉆孔機(jī)多少錢 2025-06-14

- 嘉興水冷式蒸發(fā)空調(diào)廠家 2025-06-16

- 云南精品銅球閥生產(chǎn)廠家 2025-06-16

- 江西化工干式接頭廠家直銷 2025-06-16

- 廣西珍珠棉羽絨棉pp棉公仔棉松棉機(jī)有哪些 2025-06-16

- 江蘇直銷焊管機(jī) 2025-06-16

- 宣城挖掘機(jī)油缸哪家好 2025-06-16

- 閔行區(qū)定制土壤修復(fù)服務(wù)保養(yǎng) 2025-06-16

- 南通制氮無油螺桿空壓機(jī)售后服務(wù) 2025-06-16

- 無錫往復(fù)式刮泥機(jī)多少錢 2025-06-16

- 上海小型密度板靜電噴粉產(chǎn)品介紹 2025-06-16