深圳鍍金鍍銀鍍錫電鍍生產(chǎn)線私人定做

數(shù)字化技術(shù)賦能電鍍生產(chǎn)管理

電鍍生產(chǎn)線正加速向數(shù)字化轉(zhuǎn)型,,通過工業(yè)互聯(lián)網(wǎng)平臺實現(xiàn)全要素管控,。生產(chǎn)數(shù)據(jù)采集系統(tǒng)實時監(jiān)控200+關(guān)鍵參數(shù)(如電流密度、溶液電導(dǎo)率),,結(jié)合AI算法預(yù)測鍍層質(zhì)量趨勢,。數(shù)字孿生技術(shù)可模擬不同工藝參數(shù)對鍍層的影響,,縮短新品開發(fā)周期30%。某汽車零部件企業(yè)應(yīng)用數(shù)字管理系統(tǒng)后,,良品率從89%提升至96%,,能耗降低18%。云端追溯系統(tǒng)支持產(chǎn)品全生命周期數(shù)據(jù)查詢,,滿足IATF16949等國際標(biāo)準(zhǔn)要求,。未來,區(qū)塊鏈技術(shù)將進一步強化工藝數(shù)據(jù)的不可篡改性,,推動行業(yè)標(biāo)準(zhǔn)化進程,。 鍍件自動分揀,良品率99%+,。深圳鍍金鍍銀鍍錫電鍍生產(chǎn)線私人定做

掛鍍生產(chǎn)線在航空航天領(lǐng)域的應(yīng)用特色,,航空航天領(lǐng)域?qū)α悴考|(zhì)量要求極高,,掛鍍生產(chǎn)線在此發(fā)揮著獨特作用。由于航空航天零部件需承受極端環(huán)境,,掛鍍工藝側(cè)重于提高鍍層的耐高溫,、耐磨損、抗疲勞性能,。例如,,對發(fā)動機葉片進行鍍鎳磷合金,增強其在高溫高壓下的耐腐蝕與耐磨能力,,保障發(fā)動機穩(wěn)定運行,。在掛鍍過程中,對工藝控制極為嚴(yán)格,,從鍍液成分的精確調(diào)配,,到電鍍溫度、電流的精細(xì)控制,,都遵循嚴(yán)格的標(biāo)準(zhǔn),。同時,對鍍層質(zhì)量檢測采用先進的無損檢測技術(shù),,如X射線探傷,、超聲波檢測等,確保鍍層無缺陷,,滿足航空航天零部件高可靠性,、長壽命的嚴(yán)苛要求。深圳垂直升降電鍍生產(chǎn)線結(jié)構(gòu)圖打造金屬靚麗鍍層的生產(chǎn)設(shè)備,。

連續(xù)電鍍生產(chǎn)線在電子行業(yè)的創(chuàng)新應(yīng)用:

連續(xù)電鍍生產(chǎn)線專為卷狀材料(如銅箔、鋼帶)設(shè)計,,實現(xiàn)從放卷,、電鍍到收卷的全流程自動化。在印制電路板(PCB)制造中,,連續(xù)鍍銅生產(chǎn)線通過水平式設(shè)計,,利用陰陽極擺動技術(shù)消除邊緣效應(yīng),鍍層均勻性達98%以上,。針對5G高頻板材,,生產(chǎn)線集成激光測厚儀和張力控制系統(tǒng),確保0.5-3μm超薄鍍層的穩(wěn)定性,。部分線體引入磁控濺射預(yù)處理技術(shù),,增強鍍層與基材的結(jié)合力。連續(xù)電鍍線的生產(chǎn)速度可達5-15米/分鐘,,較傳統(tǒng)間歇式工藝效率提升40%,,廣泛應(yīng)用于FPC柔性電路,、LED支架等精密制造領(lǐng)域。

模塊化電鍍生產(chǎn)線的柔性化升級:

模塊化設(shè)計成為電鍍生產(chǎn)線應(yīng)對多品種小批量需求的關(guān)鍵,。通過標(biāo)準(zhǔn)化接口快速更換鍍槽模塊(如鍍金/銀/鎳),,配合可重構(gòu)夾具系統(tǒng),可在2小時內(nèi)完成產(chǎn)線切換,。某電子元件廠采用模塊化生產(chǎn)線后,,新品試產(chǎn)周期從15天縮短至3天。智能調(diào)度系統(tǒng)根據(jù)訂單優(yōu)先級動態(tài)分配模塊資源,,設(shè)備利用率提升至85%,。模塊化設(shè)計還降低了維護成本,單個模塊可離線檢修而不影響整體生產(chǎn),,適合3C產(chǎn)品,、醫(yī)療器械等定制化需求高的領(lǐng)域 陽極氧化生產(chǎn)線:智能控制,環(huán)保高效,,打造持久防護氧化膜,。

電鍍生產(chǎn)線的節(jié)能降耗技術(shù):

電鍍行業(yè)作為高能耗領(lǐng)域,通過技術(shù)創(chuàng)新實現(xiàn)綠色升級,。新型高頻開關(guān)電源較傳統(tǒng)晶閘管電源節(jié)能35%,,配合智能分段供電技術(shù)動態(tài)匹配負(fù)載需求。鍍槽加熱系統(tǒng)采用電磁感應(yīng)加熱,,熱效率提升至92%,,較傳統(tǒng)電加熱節(jié)能40%。某家電企業(yè)引入余熱回收裝置,,將鍍液冷卻廢熱用于前處理熱水槽,,年節(jié)約天然氣120萬立方米。光伏+儲能系統(tǒng)的應(yīng)用使部分生產(chǎn)線可再生能源占比超30%,,結(jié)合峰谷電價策略降低用電成本,。通過綜合節(jié)能改造,電鍍企業(yè)單位產(chǎn)品能耗可從0.8kWh/dm2降至0.5kWh/dm2以下,。 自動化電鍍線,,高效產(chǎn)出鍍層。廣東深圳陽極電泳設(shè)備電鍍生產(chǎn)線參考價

鍍液循環(huán)系統(tǒng),,廢液減排80%,。深圳鍍金鍍銀鍍錫電鍍生產(chǎn)線私人定做

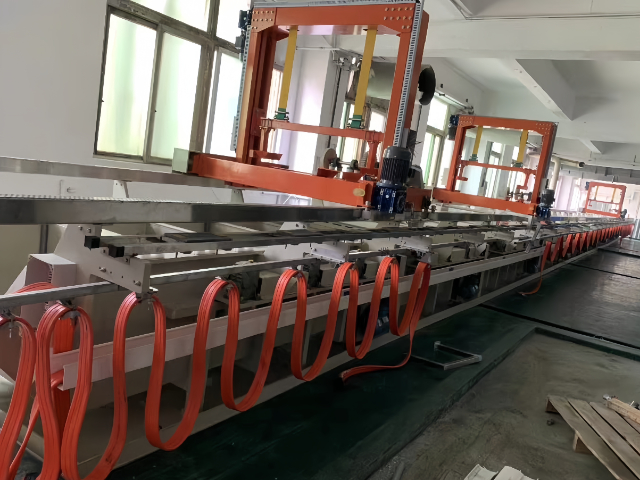

通用型掛鍍電鍍生產(chǎn)線,堪稱工業(yè)電鍍領(lǐng)域的 “多面手”,。它兼容多種金屬鍍種,,像日常常見的防腐蝕鋅鍍層、提升硬度與光澤的鎳鍍層,以及具備良好導(dǎo)電性的銅鍍層等皆能輕松應(yīng)對,。無論是大型機械設(shè)備上的粗壯零件,,還是小型電子設(shè)備里的精細(xì)元件,該生產(chǎn)線都能憑借其適配的掛具,,確保工件在電鍍?nèi)谭€(wěn)定懸掛,。其先進的電源系統(tǒng)宛如一位精細(xì)的指揮家,能將電流電壓調(diào)控得恰到好處,,從而讓鍍層均勻地覆蓋在工件表面,,杜絕厚薄不均的現(xiàn)象。自動化程度頗高的它,,大幅減少人工干預(yù),,不僅降低了人力成本,還提升了生產(chǎn)效率,。整線布局經(jīng)精心規(guī)劃,,各工序如同緊密咬合的齒輪,順暢銜接,,極大地縮短了生產(chǎn)周期,,成為工業(yè)生產(chǎn)中不可或缺的基礎(chǔ)型掛鍍設(shè)備,為各類制造業(yè)的產(chǎn)品表面處理提供堅實保障,。深圳鍍金鍍銀鍍錫電鍍生產(chǎn)線私人定做

- 深圳龍門式鍍鎳掛鍍電鍍生產(chǎn)線 2025-06-17

- 真空機維護 2025-06-17

- 液壓元件真空機與除油的關(guān)系 2025-06-17

- 真空電鍍過濾機簡介 2025-06-16

- 浙江購買實驗電鍍設(shè)備 2025-06-16

- 電鍍前處理產(chǎn)品真空機價格 2025-06-16

- 立式電鍍過濾機行價 2025-06-16

- 電鍍線電鍍過濾機報價 2025-06-16

- 上海實驗電鍍設(shè)備招商加盟 2025-06-16

- 天津真空機選型指南 2025-06-16

- 低溫冷鏈倉儲價格 2025-06-17

- 伊犁**皮帶輸送機價格合理 2025-06-17

- 上海柜體生產(chǎn)線售后服務(wù) 2025-06-17

- 河北CKG8低壓真空接觸器設(shè)備 2025-06-17

- 甘肅電動推桿 2025-06-17

- 宿遷富士豪活塞機組價格 2025-06-17

- 附近哪里有壓鑄島自動化產(chǎn)品選擇 2025-06-17

- 蘇州大型純水設(shè)備 2025-06-17

- 福建鋁屑壓塊機設(shè)備 2025-06-17

- 紹興冷沖模具訂做價格 2025-06-17