云南手動線貴金屬電鍍滾筒牌子

電鍍滾筒技術(shù)解析:

一,、結(jié)構(gòu)設(shè)計與工作原理

組件

筒體:材質(zhì)多為PP或PVDF,,壁厚8-12mm,,直徑Φ300-Φ1200mm,長度L600-2000mm,。

導(dǎo)電系統(tǒng):內(nèi)置銅質(zhì)導(dǎo)電桿(截面積≥100mm2),表面鍍錫處理,,接觸電阻<5mΩ,。排水孔:孔徑Φ3-5mm,開孔率25-35%,,排布方式影響溶液交換效率,。密封裝置:采用氟橡膠O型圈,耐溫范圍-20℃~120℃,,泄漏率<0.5L/h,。工作參數(shù)轉(zhuǎn)速:常規(guī)6-12r/min,精密零件需0.5-3r/min可調(diào)。

裝載量:按體積計算,,建議填充率≤60%,,防止零件碰撞變形。

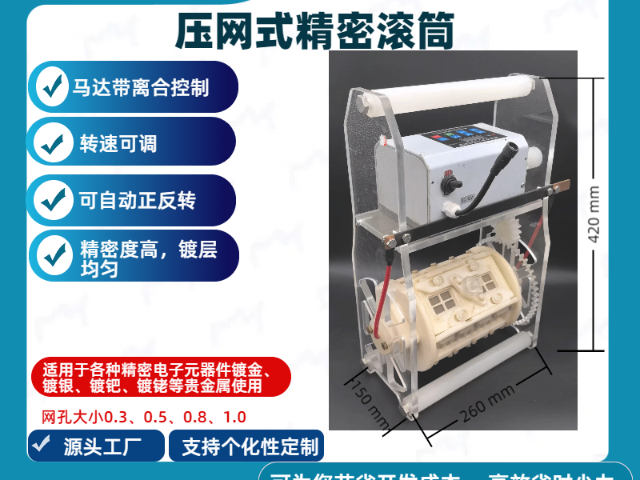

電流密度:根據(jù)零件表面積計算,,通常1-5A/dm2,,需配合陰極移動(行程50-100mm) 精密網(wǎng)孔設(shè)計,溶液滲透均勻,,鍍層致密,。云南手動線貴金屬電鍍滾筒牌子

臥式電鍍滾筒:臥式電鍍滾筒外觀呈竹筒或柱狀,在實際作業(yè)中水平放置,。其橫截面具有多種形狀,,包括六角形、八角形以及圓形,,其中六角形的設(shè)計為常用,。在六角形滾筒內(nèi),零件在翻滾過程中的跌落幅度較大,,這促使它們能夠充分混合,。這種良好的混合效果有效減少了鍍層厚度的波動,使得鍍件表面質(zhì)量得到提升,。該類型滾筒廣泛應(yīng)用于五金,、家電、電子等行業(yè)的小零件電鍍領(lǐng)域,,憑借其高效的生產(chǎn)能力,,極大地提高了勞動生產(chǎn)效率。不過,,臥式電鍍滾筒的封閉式結(jié)構(gòu)存在一定弊端,。由于鍍液在滾筒內(nèi)部的流通相對受限,導(dǎo)致電鍍時間延長,,且鍍層厚度均勻性欠佳,,尤其是在零件的低電流區(qū)域,鍍層質(zhì)量難以保證,。在尺寸規(guī)格方面,,臥式電鍍滾筒十分豐富。大尺寸的滾筒適合加工數(shù)量眾多,、重量較大的零件,,比如在五金行業(yè)中大量的標(biāo)準(zhǔn)件電鍍,大滾筒一次能夠裝載更多零件,,從而大幅提高生產(chǎn)效率,;而小尺寸的滾筒則適用于數(shù)量少,、重量輕的零件,能更好地控制鍍層質(zhì)量,,滿足精細(xì)化生產(chǎn)需求,。廣東雙筒式電鍍滾筒廠家智能溫控,優(yōu)化電鍍效果,。

如何選購電鍍滾筒

要綜合多方面因素,。首先根據(jù)工件的形狀、尺寸,、重量來選擇合適的滾筒類型與規(guī)格,,如大型工件需選用大尺寸、承重能力強的滾筒,??紤]電鍍工藝要求,若對鍍層均勻性要求極高,,應(yīng)選擇能精細(xì)控制轉(zhuǎn)速與電流的智能型滾筒,。同時,要關(guān)注設(shè)備的材質(zhì),,筒體需具備良好的耐腐蝕性,,導(dǎo)電裝置要導(dǎo)電性優(yōu)良。此外,,品牌與售后服務(wù)也不容忽視,,好的品牌的產(chǎn)品質(zhì)量更可靠,完善的售后服務(wù)能在設(shè)備出現(xiàn)故障時及時解決問題,,保障生產(chǎn)順利進行,,避免因設(shè)備故障造成經(jīng)濟損失。

滾鍍機主要依靠滾筒旋轉(zhuǎn)這一運作方式,,讓零件在滾筒內(nèi)持續(xù)翻滾,進而充分接觸電解液,,完成電鍍流程,。其結(jié)構(gòu)涵蓋驅(qū)動系統(tǒng)、滾筒,、電解槽以及電源,。滾筒側(cè)壁開設(shè)有孔徑在 0.5-3mm 的小孔,這種設(shè)計既保障電解液能夠順利滲透,,又能防止零件從滾筒中漏出,。驅(qū)動電機配備變頻調(diào)速功能,轉(zhuǎn)速一般在 0-12r/min 之間,,可依據(jù)零件尺寸靈活調(diào)整,,確保不同零件都能獲得均勻鍍層,。在材質(zhì)選用上,機身多采用 PP/PVC 防腐材質(zhì),,能有效抵御電解液的腐蝕,。滾筒則依據(jù)不同電鍍類型,選用鈦合金,、不銹鋼或耐高溫塑料,,滿足多樣的使用需求。小滾鍍機的關(guān)鍵參數(shù)方面,,滾筒容量常見范圍為 5-50L,,可適配不同規(guī)模的生產(chǎn)需求。電流密度保持在 0.5-5A/dm2,,能精細(xì)調(diào)控電鍍速度與質(zhì)量,。溫控精度可達(dá) ±1℃,穩(wěn)定的溫度環(huán)境對確保鍍液性能,、提升鍍層質(zhì)量起著關(guān)鍵作用,。憑借這些設(shè)計與參數(shù),小滾鍍機高效且穩(wěn)定地為各類零件提供質(zhì)量電鍍服務(wù) ,。操作很簡便,,新手也能上手。

不同鍍種對電鍍滾筒尺寸的要求:不同鍍種因其自身的工藝特點,,對電鍍滾筒尺寸有著不同的要求,。以滾鍍鋅為例,鍍鋅加工往往具有較大的加工量,,而且酸性鍍鋅工藝相對穩(wěn)定,,受零件混合周期的影響較小。在這種情況下,,為了提高生產(chǎn)效率,,滿足大規(guī)模生產(chǎn)的需求,通常會選用大尺寸的電鍍滾筒,。大滾筒能夠一次裝載更多的零件,,在保證鍍層質(zhì)量的前提下,大幅提升單位時間內(nèi)的鍍鋅產(chǎn)量,。而滾鍍鎳,、銅等鍍種時,情況則有所不同,。鎳,、銅鍍液的導(dǎo)電性能相對較差,鍍層沉積速度較為緩慢,。如果使用大尺寸滾筒,,零件在滾筒內(nèi)的混合時間過長,,反而不利于鍍層的均勻沉積,容易導(dǎo)致鍍層質(zhì)量下降,。因此,,在滾鍍鎳、銅時,,一般會選擇小尺寸的電鍍滾筒,。小滾筒可以縮短零件的混合周期,使零件更頻繁地接觸鍍液,,加快鍍層沉積速度,,從而保證鍍層質(zhì)量達(dá)標(biāo)。根據(jù)不同鍍種的特性合理選擇電鍍滾筒尺寸,,是提高電鍍生產(chǎn)效率和鍍層質(zhì)量的關(guān)鍵因素之一,。小型滾鍍機,提升產(chǎn)品顏值,。福建雙筒式電鍍滾筒

納米復(fù)合鍍層,,硬度 HV1200,耐磨抗蝕,。云南手動線貴金屬電鍍滾筒牌子

精密小滾筒的優(yōu)勢

提升鍍層質(zhì)量:適用于微孔滲透:如電子元件引腳,,配合超聲波輔助技術(shù),確保盲孔,、凹槽處鍍層完整,。減少表面缺陷:傾斜式滾筒(40°-45°傾角)減少零件摩擦,避免精密部件(如光學(xué)鏡片)刮傷,。適配多樣化需求:模塊化設(shè)計:可更換不同孔徑的筒體(0.6-2mm),,適配電子芯片、微型螺絲等多種形狀,。多段工藝支持:預(yù)鍍,、加厚、精鍍分段控制,,滿足復(fù)雜鍍層要求(如鋅鎳合金,、納米復(fù)合鍍層)。環(huán)保與效率:自動排污系統(tǒng):處理廢水廢氣,,符合環(huán)保標(biāo)準(zhǔn)。節(jié)能設(shè)計:相比傳統(tǒng)工藝,,鍍液浪費減少30%,,生產(chǎn)效率提升50%。 云南手動線貴金屬電鍍滾筒牌子

- 廣東電鍍過濾機品牌 2025-06-15

- 高壓脈沖真空機定制 2025-06-15

- 化工二合一電鍍過濾機操作 2025-06-15

- 廣東深圳手動掛鍍電鍍生產(chǎn)線機械結(jié)構(gòu) 2025-06-15

- 板式電鍍過濾機有哪些 2025-06-15

- 天津真空機使用方法 2025-06-15

- 深圳單臂式滾掛一條電鍍生產(chǎn)線價格 2025-06-14

- 板式電鍍過濾機多少錢 2025-06-14

- 龍門式銅錫電鍍生產(chǎn)線供應(yīng)商 2025-06-14

- 液壓元件真空機定制 2025-06-14

- 天津倉儲靜態(tài)DWS一體機供應(yīng)商 2025-06-15

- 河南干氣密封供應(yīng)商 2025-06-15

- 湖南工業(yè)冷水機多少錢一臺 2025-06-15

- 江門新型發(fā)泡機 2025-06-15

- 靜安區(qū)大型汽車制造 2025-06-15

- 秦淮區(qū)附近哪里有數(shù)字內(nèi)容制作服務(wù) 2025-06-15

- 進口激光鐳雕機品牌 2025-06-15

- 繼電器彈簧片廠家批發(fā)價 2025-06-15

- 惠州大型生產(chǎn)線輸送設(shè)備流水線 2025-06-15

- 北京單主軸走心式數(shù)控車床按需定制 2025-06-15