上海實驗電鍍設(shè)備方案設(shè)計

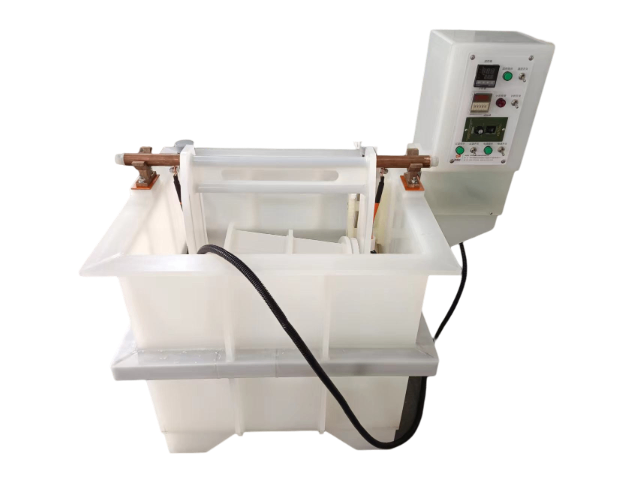

微弧氧化實驗設(shè)備是什么,?實驗室用金屬表面陶瓷化裝置,,由四部分構(gòu)成:高壓脈沖電源(600V~數(shù)千伏),支持恒流/恒壓模式,,具備過壓保護(hù)與參數(shù)預(yù)設(shè)功能,。反應(yīng)槽體(不銹鋼/特氟龍,,容積≤50L),多孔隔板分隔反應(yīng)區(qū),,陽極接工件,,陰極采用環(huán)繞式不銹鋼管。溫控系統(tǒng):夾套循環(huán)水散熱(控溫±1℃),,離心泵驅(qū)動電解液過濾(0.1~5μm濾芯),。輔助裝置:磁力攪拌+全封閉防護(hù)罩,廢液回收裝置處理含重金屬溶液,。典型應(yīng)用:航空部件耐磨膜,、汽車輪轂強化、醫(yī)用鈦合金涂層研發(fā),。優(yōu)勢:陶瓷膜硬度1000~2000HV,,結(jié)合力強,環(huán)保電解液(無鉻酸鹽),。特氟龍槽體耐腐,,適配強酸電解液。上海實驗電鍍設(shè)備方案設(shè)計

實驗電鍍設(shè)備中,,微流控電鍍系統(tǒng)技術(shù)參數(shù):通道尺寸:0.1-2mm(聚二甲基硅氧烷材質(zhì))流量控制:0.1-10mL/min(蠕動泵驅(qū)動)電極間距:0.5-5mm可調(diào)鍍層厚度:10nm-5μm應(yīng)用場景:微納器件制造(如MEMS傳感器電極),,一些研究院利用該系統(tǒng)在玻璃基備100nm均勻金膜,邊緣粗糙度<3nm支持多通道并行處理,,單批次可完成50個樣品,。技術(shù)突破:集成原位監(jiān)測攝像頭,,實時觀察鍍層生長過程,。

環(huán)保型高頻脈沖電源關(guān)鍵性能:功率:100-500W(支持多槽并聯(lián))紋波系數(shù):<0.5%(THD)脈沖參數(shù):占空比1%-99%,上升沿<1μs能效等級:IE4級(效率>92%)創(chuàng)新設(shè)計:內(nèi)置鍍層厚度計算器(基于法拉第定律)故障診斷系統(tǒng)可自動識別陽極鈍化,、陰極接觸不良等問題某實驗室數(shù)據(jù)顯示,,相比傳統(tǒng)電源,該設(shè)備節(jié)能35%,,鍍層孔隙率降低40% 進(jìn)口實驗電鍍設(shè)備售后服務(wù)碳纖維表面金屬化,,導(dǎo)電性增強 400%。

電鍍槽尺寸選擇指南依據(jù):工件適配:容積需浸沒比較大工件并預(yù)留10-20%空間,,異形件需定制槽體,。電流匹配:槽體橫截面積≥工件總表面積×電流密度/電流效率(80-95%),。電解液循環(huán):體積為工件5-10倍,循環(huán)流量≥容積3-5倍/小時,。溫控能耗:小槽升溫快但波動槽需高效溫控系統(tǒng),。選型步驟:明確鍍層金屬、電流密度(1-5A/dm2),、溫度要求(25℃±5℃或50-60℃),。按工件尺寸+電極間距(5-15cm)定長寬,深度=浸入深度+5cm液面高度,。校核電源功率,、過濾攪拌能力(過濾量≥容積3次/小時)。實驗室選模塊化設(shè)計,,工業(yè)級平衡初期成本與生產(chǎn)效率,。尺寸參考:實驗室:5-50L(30×20×15cm)中試線:100-500L(100×60×50cm)PCB線:1000-5000L(定制)半導(dǎo)體:50-200L(單晶圓槽)注意事項:材質(zhì)需兼容電解液,工業(yè)廠房預(yù)留1-2米操作空間,,參考GB/T12611等行業(yè)標(biāo)準(zhǔn),。

小型實驗室電鍍設(shè)備維護(hù)保養(yǎng)技術(shù)指南:

一、日常維護(hù)

1,,槽體清潔,,軟毛刷配合去離子水清潔槽壁;貴金屬電鍍后每周用5%硝酸浸泡2小時

2,,電解液管理,,每日監(jiān)測pH值(±0.05)并補液,每50批次添加5g/L活性炭

二,、電極維護(hù)

1,,陽極保養(yǎng)

2,陰極夾具

三,、部件保養(yǎng)

1,,電源模塊,每月用≤0.3MPa壓縮空氣清灰,,季度校準(zhǔn)輸出精度,,紋波>1%時更換電容

2,過濾系統(tǒng),,5μm濾芯100小時更換,,1μm濾芯20小時更換;反沖洗用50℃熱水+0.1%表面活性劑循環(huán)30分鐘四,、預(yù)防性維護(hù)

蠕動泵月校準(zhǔn)流量誤差<±2%,,溫控系統(tǒng)季度標(biāo)定溫度偏差<±0.5℃,超聲波換能器半年檢測振幅衰減<15%,廢液回收每日監(jiān)測貴金屬回收率>98%

五,、特殊處理

1,,酸性體系鍍鉻槽每周補2-3g/L氟化物,鹽酸體系控制Cl?濃度120-150g/L

2,,故障診斷

七,、成本控制

1,易損件:磁力攪拌子2000小時,,樹脂1000L處理量

2,,備件庫存:鈦陽極1套、濾芯5個,、密封圈10件,,活性炭5kg、pH緩沖液各2L

八,、人員培訓(xùn)

多工位夾具,,支持批量小零件同步電鍍。

電鍍槽尺寸設(shè)置:

通常說的電鍍槽尺寸大小,,指的是電鍍槽內(nèi)腔盛裝電解液的體積(L),,即電鍍槽內(nèi)腔長度×內(nèi)腔寬度×電解液深度。一般可根據(jù)電鍍加工量或已有直流電源設(shè)備等條件來測算選配,,選配適宜的電鍍槽尺寸對編制生長計劃,、估算產(chǎn)量和保證電鍍質(zhì)量都具有十分重要的意義。確定電鍍槽尺寸大小時,,必須滿足以下3個基本條件:①滿足被加工零件的電鍍要求,,如能夠完全浸沒零件需電鍍加工全部表面;②防止電解液發(fā)生過熱現(xiàn)象,;③能夠保持電鍍生產(chǎn)周期內(nèi)電解液成分含量一定的穩(wěn)定性,。當(dāng)然,同時還要考慮到生產(chǎn)線上的整體協(xié)調(diào)性,,滿足電鍍車間布局的合理性等要求,。 三電極系統(tǒng)精確控電位,鍍層均勻,。江蘇新能源實驗電鍍設(shè)備

太陽能加熱節(jié)能,,綜合能耗降四成。上海實驗電鍍設(shè)備方案設(shè)計

納米貴金屬催化劑載體的制備技術(shù):

貴金屬小實驗槽通過共沉積工藝實現(xiàn)納米顆粒負(fù)載,。在金電解液中添加TiO?納米顆粒(粒徑20nm),,結(jié)合超聲波分散(功率150W),,可在碳?xì)直砻婢鶆蜇?fù)載Au-TiO?復(fù)合鍍層,。實驗表明,當(dāng)電流密度為1.2A/dm2時,TiO?負(fù)載量達(dá)25%,,催化劑對CO氧化反應(yīng)的活性提升3倍,。設(shè)備配備的在線粒度監(jiān)測儀實時反饋顆粒分散狀態(tài),確保工藝穩(wěn)定性,。一些新能源公司利用該技術(shù)制備的燃料電池催化劑,,鉑用量減少50%,性能保持率提升至90%,。 上海實驗電鍍設(shè)備方案設(shè)計

- 燒結(jié)金屬電鍍過濾機參考價 2025-06-12

- 臥式電鍍過濾機廠家直銷 2025-06-12

- 精密電鍍過濾機水泵 2025-06-12

- 超聲波電鍍過濾機設(shè)備廠商 2025-06-12

- 廢液電鍍過濾機設(shè)備廠商 2025-06-12

- 組合式系統(tǒng)電鍍過濾機設(shè)備 2025-06-12

- 雙桶式電鍍過濾機設(shè)備廠商 2025-06-12

- 深圳鍍鎳電鍍過濾機 2025-06-12

- 化學(xué)鎳電鍍過濾機類型 2025-06-11

- 武漢盲孔產(chǎn)品電鍍設(shè)備行業(yè)標(biāo)準(zhǔn) 2025-06-11

- 梁溪區(qū)銷售自動拉板廂式壓濾機供應(yīng)商家 2025-06-13

- 半導(dǎo)體凈化設(shè)備常見問題 2025-06-13

- 進(jìn)口微差壓表答疑解惑 2025-06-13

- 廣東鋁合金材料適用的鏡面雙面拋光機視頻 2025-06-13

- 工業(yè)尼龍注塑調(diào)濕水處理設(shè)備適用場合 2025-06-13

- 制冷系統(tǒng)干燥過濾器溫度噪音異常 2025-06-13

- 意大利Oilcomp裝載機伸縮平衡閥 2025-06-13

- 大型3D砂型打印中心 2025-06-13

- 武漢繪畫上色機多少錢一臺 2025-06-13

- 吉林質(zhì)量食品膠管什么價格 2025-06-13