-

蘇州專(zhuān)業(yè)廣告印刷設(shè)計(jì)_百傲供

-

蘇州門(mén)頭設(shè)計(jì)制作_蘇州百傲供

-

蘇州廣告公司門(mén)頭設(shè)計(jì)制作_蘇州百傲供

-

蘇州專(zhuān)業(yè)廣告印刷設(shè)計(jì)服務(wù)_蘇州廣告數(shù)碼印刷_蘇州dm廣告印刷

-

?雙11有哪些好的廣告營(yíng)銷(xiāo)策略_百傲供

-

蘇州廣告公司發(fā)光字設(shè)計(jì)制作

-

蘇州宣傳冊(cè)設(shè)計(jì)印刷紙張的選擇_百傲供

-

蘇州宣傳冊(cè)設(shè)計(jì)印刷紙張的選擇_百傲供

-

形象墻設(shè)計(jì)制作價(jià)格(費(fèi)用,、報(bào)價(jià))多少錢(qián)_蘇州百傲供

-

蘇州廣告公司戶外廣告設(shè)計(jì)制作

實(shí)驗(yàn)型電鍍?cè)O(shè)備價(jià)格

陽(yáng)極氧化線的主要組成部分

1. 前處理系統(tǒng)

目的:表面油污,、氧化皮和雜質(zhì),,確保氧化膜與基體結(jié)合牢固,。

工序:

除油-堿蝕 / 酸洗-多級(jí)水洗

2. 陽(yáng)極氧化處理系統(tǒng)

氧化槽:

材質(zhì):耐酸堿的 PP、PVC 或玻璃鋼,,內(nèi)置陰極板(鉛板,、不銹鋼)和導(dǎo)電裝置。

控制裝置:

電源--溫控系統(tǒng)--攪拌系統(tǒng)

電解液類(lèi)型:

硫酸:常用,,成本低,,膜透明度高,適合裝飾性氧化(如鋁型材染色),。

草酸:膜硬度高,、耐磨性強(qiáng),用于硬質(zhì)氧化(如航空零件),。

鉻酸:膜層柔軟,、孔隙少,,適合復(fù)雜工件或疲勞敏感零件(如汽車(chē)部件),。

3.后處理系統(tǒng)(功能拓展)

染色(可選):利用氧化膜的多孔性吸附有機(jī)染料或金屬鹽,實(shí)現(xiàn)顏色定制,。

封孔(關(guān)鍵工序):

熱水封孔:使氧化膜水合生成 Al?O??nH?O,,堵塞孔隙,提升耐腐蝕性,。

蒸汽封孔:高溫蒸汽加速水合,,適合厚膜(如硬質(zhì)氧化)。

化學(xué)封孔:鎳鹽 / 鈷鹽溶液,,形成氫氧化物沉淀封孔

干燥:熱風(fēng)循環(huán)或烘箱去除水分,,防止封孔后白斑。

4.自動(dòng)化控制系統(tǒng)

輸送設(shè)備:懸掛式鏈條,、龍門(mén)行車(chē)或機(jī)械手,,實(shí)現(xiàn)工件在各槽間的自動(dòng)傳輸。

參數(shù)監(jiān)控:PLC 或工業(yè)電腦實(shí)時(shí)監(jiān)測(cè)電壓,、電流,、電解液濃度、溫度,、pH 值,,自動(dòng)補(bǔ)加藥劑或調(diào)整工藝參數(shù)。 自動(dòng)化電鍍?cè)O(shè)備集成 PLC 控制系統(tǒng),,聯(lián)動(dòng)傳輸裝置實(shí)現(xiàn)工序時(shí)間,、電壓參數(shù)準(zhǔn)確控制,,提升效率。實(shí)驗(yàn)型電鍍?cè)O(shè)備價(jià)格

電鍍生產(chǎn)線其組成部分圍繞 “前處理→電鍍處理→后處理→輔助控制” 具體如下:

一,、工藝處理系統(tǒng)

1. 前處理設(shè)備

除油裝置:

化學(xué)除油槽:使用堿性溶液或表面活性劑,,去除工件表面油污。

電解除油槽:通過(guò)電化學(xué)作用強(qiáng)化除油效果,,分陽(yáng)極除油(適用于鋼鐵件)和陰極除油(適用于鋁,、銅等易腐蝕金屬)。

酸洗 / 活化設(shè)備:

酸洗槽-活化槽-水洗槽

2.電鍍處理設(shè)備

鍍槽主體:

按電鍍方式分類(lèi):

掛鍍槽:用于中大件或精密件

滾鍍機(jī):用于小尺寸,、大批量工件(如螺絲,、電子元件)

連續(xù)鍍?cè)O(shè)備:針對(duì)帶狀 / 線狀工件(如鋼帶、銅線)

槽體材料:根據(jù)電解液性質(zhì)選擇

3. 后處理設(shè)備

清洗系統(tǒng):多級(jí)水洗(冷水洗,、熱水洗),,去除鍍層表面殘留電解液,防止腐蝕,。

鈍化 / 封閉裝置:

鈍化槽:通過(guò)鉻酸鹽,、無(wú)鉻鈍化劑等形成保護(hù)膜(如鍍鋅后的藍(lán)白鈍化、五彩鈍化),,提高耐腐蝕性,。

封閉槽:用于多孔鍍層(如陽(yáng)極氧化膜),通過(guò)熱水封閉或有機(jī)涂層封閉,,增強(qiáng)膜層致密性,。

干燥設(shè)備:

熱風(fēng)干燥箱:適用于小件批量干燥,溫度可控(50~150℃),。

離心干燥機(jī):滾鍍后工件甩干(滾筒直接接入,,快速去除表面水分)。

特殊處理:如鍍后拋光(機(jī)械或電解拋光),、涂油(防銹)等,。 江西新能源電鍍?cè)O(shè)備滾鍍?cè)O(shè)備采用帶孔滾筒裝載小工件,旋轉(zhuǎn)翻滾中完成電鍍,,高效處理螺絲,、電子元件等批量小件。

精密電子元件叁筒滾鍍線

一,、設(shè)備概述:

適用于電鍍鋅,、鍍鎳、鍍錫,、鍍鉻,、鍍銅、鍍鎘等有色金屬;鍍金,、鍍銀等貴重金屬的精密電鍍,。

降低孔隙率,晶核的形成速度大于成長(zhǎng)速度,,促使晶核細(xì)化,。

改善結(jié)合力,使鈍化膜擊穿,,有利于基體與鍍層之間牢固的結(jié)合,。

改善覆蓋能力和分散能力,高的陰極負(fù)電位使普通電鍍中鈍化的部位也能沉積,,掛鍍生產(chǎn)線設(shè)備,,減緩形態(tài)復(fù)雜零件的突出部位由于沉積離子過(guò)度消耗而帶來(lái)的“燒焦”“樹(shù)枝狀”沉積的缺陷,對(duì)于獲得一個(gè)給定特性鍍層的厚度可減少到原來(lái)1/3~1/2,,節(jié)省原材料,。

降低鍍層的內(nèi)應(yīng)力,改善晶格缺陷,、雜質(zhì),、空洞、瘤子等,,容易得到無(wú)裂紋的鍍層,,減少添加劑。

有利于獲得成份穩(wěn)定的合金鍍層,。

改善陽(yáng)極的溶解,,不需陽(yáng)極活化劑。

改進(jìn)鍍層的機(jī)械物理性能,,如提高密度,降低表面電阻和體電阻,,提高韌性,、耐磨性、抗蝕性,,而且可以控制鍍層硬度,。

傳統(tǒng)的電鍍抑制副作用的產(chǎn)生、改善電流分布,、調(diào)節(jié)液相傳質(zhì)過(guò)程,、控制結(jié)晶取向顯得毫無(wú)作用,面對(duì)絡(luò)合劑和添加劑的研究,,成了電鍍工藝研究的主要方向,。納米開(kāi)關(guān)電源解決了傳統(tǒng)整流器存在的缺陷。提高產(chǎn)品成品率,、產(chǎn)品質(zhì)量,。這些產(chǎn)品可適用于電鍍,、電子、化工,、氧化著色等行業(yè),。

全自動(dòng)龍門(mén)式電鍍生產(chǎn)線

是一種高效、智能化的電鍍生產(chǎn)系統(tǒng),,通過(guò)龍門(mén)機(jī)械手實(shí)現(xiàn)工件的全流程自動(dòng)化傳輸與精細(xì)加工,,廣泛應(yīng)用于金屬表面處理行業(yè)。

一,、設(shè)備結(jié)構(gòu)與組成龍門(mén)架與機(jī)械手龍門(mén)桁架:橫跨電鍍槽上方,,搭載伺服驅(qū)動(dòng)的機(jī)械臂,實(shí)現(xiàn)三維空間內(nèi)的精確定位(重復(fù)精度±0.1mm),。夾具系統(tǒng):根據(jù)工件形狀(如螺絲,、連接器、汽車(chē)零件)定制夾具,,確保抓取穩(wěn)固,。電鍍槽組包含 前處理槽(除油、酸洗),、電鍍槽(鍍鋅,、鍍鎳等)、后處理槽(鈍化,、烘干)等,,槽位數(shù)量可按工藝擴(kuò)展(如8~20槽)。槽內(nèi)配備液位傳感器,、溫控裝置及循環(huán)過(guò)濾系統(tǒng),,保障鍍液穩(wěn)定性??刂葡到y(tǒng)PLC+HMI:控制器預(yù)設(shè)工藝參數(shù)(電流,、時(shí)間、溫度),,觸摸屏實(shí)時(shí)監(jiān)控運(yùn)行狀態(tài),。智能調(diào)度算法:優(yōu)化機(jī)械手路徑,減少空載時(shí)間,,提升產(chǎn)能(如每小時(shí)處理500~2000件) 懸掛傳輸設(shè)備以鏈條或龍門(mén)架為載體,,實(shí)現(xiàn)工件在各槽體間自動(dòng)轉(zhuǎn)移,減少人工干預(yù)并提高生產(chǎn)節(jié)奏,。

廢氣處理設(shè)備和電鍍?cè)O(shè)備的關(guān)系

廢氣處理設(shè)備是電鍍?cè)O(shè)備不可或缺的配套設(shè)施,,在電鍍生產(chǎn)過(guò)程中發(fā)揮著重要作用,具體關(guān)系如下:

保障環(huán)境與人員安全:

電鍍過(guò)程中會(huì)產(chǎn)生如酸霧、堿霧,、物氣體等有害廢氣,。若不進(jìn)行處理,這些廢氣會(huì)彌漫在車(chē)間內(nèi),,不僅會(huì)對(duì)操作人員的身體健康造成嚴(yán)重危害,。廢氣處理設(shè)備通過(guò)收集和凈化這些有害廢氣,能將車(chē)間內(nèi)的空氣質(zhì)量維持在安全標(biāo)準(zhǔn)范圍內(nèi),,同時(shí)確保排放到大氣中的廢氣符合環(huán)保要求,,從而保護(hù)環(huán)境和人員健康。

保護(hù)電鍍?cè)O(shè)備:

電鍍車(chē)間內(nèi)的酸性或堿性廢氣具有腐蝕性,,長(zhǎng)期暴露在這些廢氣中,,電鍍?cè)O(shè)備如鍍槽、整流器,、加熱裝置等的金屬部件會(huì)被腐蝕,,導(dǎo)致設(shè)備的使用壽命縮短,維修成本增加,。

廢氣處理設(shè)備有效去除有害廢氣,,減少對(duì)電鍍?cè)O(shè)備的腐蝕,保障電鍍生產(chǎn)的穩(wěn)定進(jìn)行,。

提升電鍍產(chǎn)品質(zhì)量:

如果車(chē)間內(nèi)廢氣彌漫,,空氣中的灰塵、雜質(zhì)等容易吸附在待鍍工件表面,,影響鍍層與工件的結(jié)合力,,導(dǎo)致鍍層出現(xiàn)麻點(diǎn)、,、起皮等缺陷,,降低電鍍產(chǎn)品的質(zhì)量和良品率。廢氣處理設(shè)備有助于保持車(chē)間內(nèi)空氣的清潔,,減少空氣中雜質(zhì)對(duì)鍍件的污染

滿足環(huán)保合規(guī)要求:

隨著環(huán)保法規(guī)的日益嚴(yán)格,,電鍍企業(yè)必須確保其生產(chǎn)過(guò)程中的廢氣排放達(dá)到國(guó)家和地方的環(huán)保標(biāo)準(zhǔn)。

電鍍?cè)O(shè)備中的掛鍍裝置,,通過(guò)掛具懸掛工件,適用于汽車(chē)零件等中大件,,可實(shí)現(xiàn)鍍層均勻附著,。微弧氧化電鍍?cè)O(shè)備是什么

鍍鉻設(shè)備配置鉛銻合金陽(yáng)極與陽(yáng)極袋,過(guò)濾陽(yáng)極泥渣,,防止雜質(zhì)污染鍍液,,維持硬鉻鍍層高硬度。實(shí)驗(yàn)型電鍍?cè)O(shè)備價(jià)格

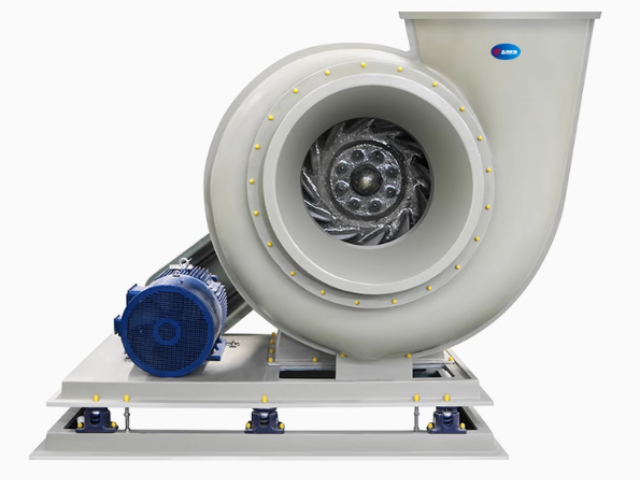

電鍍廢氣處理抽風(fēng)設(shè)備什么?

是用于將電鍍過(guò)程中產(chǎn)生的廢氣收集并輸送至廢氣處理設(shè)備的裝置,,常見(jiàn)的有以下幾種:

離心風(fēng)機(jī):利用葉輪旋轉(zhuǎn)產(chǎn)生的離心力使氣體獲得能量,,從而實(shí)現(xiàn)氣體的輸送。

具有風(fēng)壓高,、風(fēng)量較大,、效率較高的特點(diǎn),

適用于輸送距離較長(zhǎng),、阻力較大的電鍍廢氣系統(tǒng),。

軸流風(fēng)機(jī):氣體沿著風(fēng)機(jī)軸的方向流動(dòng)

其特點(diǎn)是風(fēng)量較大、風(fēng)壓低

適用于對(duì)通風(fēng)量要求較大但阻力較小的場(chǎng)合,,如電鍍車(chē)間內(nèi)的局部抽風(fēng)或簡(jiǎn)單的廢氣收集系統(tǒng),。

屋頂風(fēng)機(jī):通常安裝在電鍍車(chē)間的屋頂,可將車(chē)間內(nèi)的廢氣直接排至室外,。

它具有安裝方便,、不占用室內(nèi)空間的優(yōu)點(diǎn),

適用于一些對(duì)室內(nèi)空間布局要求較高的電鍍企業(yè),。

防爆風(fēng)機(jī):電鍍廢氣中含有易燃易爆氣體,,如某些有機(jī)溶劑揮發(fā)產(chǎn)生的廢氣,就需要使用防爆風(fēng)機(jī),。

這種風(fēng)機(jī)采用特殊的防爆結(jié)構(gòu)和材料,,能夠有效防止在運(yùn)行過(guò)程中產(chǎn)生的電火花等引發(fā)炸掉事故,確保安全生產(chǎn),。 實(shí)驗(yàn)型電鍍?cè)O(shè)備價(jià)格

- 上海盲孔產(chǎn)品電鍍?cè)O(shè)備盲孔產(chǎn)品加工 2025-06-09

- 浙江盲孔產(chǎn)品電鍍?cè)O(shè)備租賃 2025-06-09

- 廣西高厚徑比盲孔產(chǎn)品電鍍?cè)O(shè)備 2025-06-09

- 浙江盲孔產(chǎn)品電鍍?cè)O(shè)備 2025-06-09

- 山東耐高溫盲孔產(chǎn)品電鍍?cè)O(shè)備 2025-06-09

- 貴州微米級(jí)盲孔產(chǎn)品電鍍?cè)O(shè)備 2025-06-08

- 福建盲孔產(chǎn)品電鍍?cè)O(shè)備價(jià)格 2025-06-08

- 河北二孔位盲孔產(chǎn)品電鍍?cè)O(shè)備 2025-06-08

- 廣東盲孔產(chǎn)品電鍍?cè)O(shè)備工藝優(yōu)化方案 2025-06-08

- 北京單孔位盲孔產(chǎn)品電鍍?cè)O(shè)備 2025-06-08

- 舟山房車(chē)空調(diào)電機(jī)銷(xiāo)售 2025-06-09

- 珠海紫外激光打標(biāo)機(jī)使用教程 2025-06-09

- 電動(dòng)牙刷切角包膜機(jī)性能 2025-06-09

- 沙井AOI緩存機(jī)生產(chǎn)廠家 2025-06-09

- 河南五軸位移手動(dòng)滑臺(tái)模組 2025-06-09

- 冷熱源暖通節(jié)能方案大概價(jià)格 2025-06-09

- 水導(dǎo)激光旋切供應(yīng) 2025-06-09

- 常州本地激光全息制版系統(tǒng)市場(chǎng)報(bào)價(jià) 2025-06-09

- 嘉興輸送設(shè)備設(shè)計(jì) 2025-06-09

- 廣西塑料去毛刺機(jī)價(jià)格 2025-06-09