福建電鍍設(shè)備供應(yīng)商家

電鍍廢氣處理抽風(fēng)設(shè)備什么,?

是用于將電鍍過程中產(chǎn)生的廢氣收集并輸送至廢氣處理設(shè)備的裝置,,常見的有以下幾種:

離心風(fēng)機:利用葉輪旋轉(zhuǎn)產(chǎn)生的離心力使氣體獲得能量,,從而實現(xiàn)氣體的輸送。

具有風(fēng)壓高,、風(fēng)量較大,、效率較高的特點,

適用于輸送距離較長,、阻力較大的電鍍廢氣系統(tǒng),。

軸流風(fēng)機:氣體沿著風(fēng)機軸的方向流動

其特點是風(fēng)量較大、風(fēng)壓低

適用于對通風(fēng)量要求較大但阻力較小的場合,,如電鍍車間內(nèi)的局部抽風(fēng)或簡單的廢氣收集系統(tǒng),。

屋頂風(fēng)機:通常安裝在電鍍車間的屋頂,可將車間內(nèi)的廢氣直接排至室外,。

它具有安裝方便,、不占用室內(nèi)空間的優(yōu)點,

適用于一些對室內(nèi)空間布局要求較高的電鍍企業(yè),。

防爆風(fēng)機:電鍍廢氣中含有易燃易爆氣體,,如某些有機溶劑揮發(fā)產(chǎn)生的廢氣,就需要使用防爆風(fēng)機,。

這種風(fēng)機采用特殊的防爆結(jié)構(gòu)和材料,,能夠有效防止在運行過程中產(chǎn)生的電火花等引發(fā)炸掉事故,確保安全生產(chǎn),。 耐溫設(shè)備針對高溫電鍍工藝(如黑色氧化處理),,槽體采用耐高溫 FRP 材質(zhì),耐受 100℃以上藥液長期侵蝕,。福建電鍍設(shè)備供應(yīng)商家

陽極氧化線的典型應(yīng)用場景

1.鋁加工與建筑領(lǐng)域:

建筑鋁型材(門窗,、幕墻)的陽極氧化 + 染色,提升耐候性和美觀度,。

鋁制家具,、裝飾件(如拉手、面板)的表面處理,。

2.電子與消費品:3C 產(chǎn)品外殼(手機,、筆記本電腦)的陽極氧化著色,實現(xiàn)金屬質(zhì)感與輕量化(如蘋果 iPhone 的陽極氧化工藝),。鋁電解電容器的陽極箔氧化(形成絕緣膜),。

3.機械與航空航天:鋁合金零件的硬質(zhì)陽極氧化(如航空發(fā)動機葉片、液壓部件),,增強耐磨和耐溫性(耐溫可達 150℃以上),。鈦合金醫(yī)用植入物的陽極氧化,提升生物相容性,。

4.汽車工業(yè):鋁合金輪轂,、發(fā)動機零件的陽極氧化,,兼顧防腐與散熱。汽車內(nèi)飾件(如換擋旋鈕,、裝飾條)的裝飾性氧化處理,。

與其他表面處理生產(chǎn)線的對比

對比項 陽極氧化線 電鍍線 電泳線 涂層性質(zhì) 金屬氧化物(與基體一體) 外來金屬 / 合金鍍層 有機樹脂涂層(非金屬) 結(jié)合力 化學(xué)鍵結(jié)合(強) 機械 / 冶金結(jié)合 物理吸附 + 化學(xué)鍵結(jié)合 主要材料 鋁、鎂,、鈦等輕金屬 鋼鐵,、銅、塑料(導(dǎo)電化后) 金屬,、塑料(導(dǎo)電化后) 功能性 側(cè)重防腐,、耐磨、絕緣,、裝飾 防腐,、導(dǎo)電、貴金屬裝飾 防腐,、絕緣,、均勻覆蓋 手動電鍍設(shè)備供應(yīng)商家溫控設(shè)備集成加熱管與冷水機,準(zhǔn)確調(diào)節(jié)鍍液溫度(如鍍硬鉻需 50-60℃),,確保電化學(xué)反映在好的區(qū)間進行,。

電鍍生產(chǎn)線其組成部分圍繞 “前處理→電鍍處理→后處理→輔助控制” 具體如下:

一、工藝處理系統(tǒng)

1. 前處理設(shè)備

除油裝置:

化學(xué)除油槽:使用堿性溶液或表面活性劑,,去除工件表面油污,。

電解除油槽:通過電化學(xué)作用強化除油效果,分陽極除油(適用于鋼鐵件)和陰極除油(適用于鋁,、銅等易腐蝕金屬),。

酸洗 / 活化設(shè)備:

酸洗槽-活化槽-水洗槽

2.電鍍處理設(shè)備

鍍槽主體:

按電鍍方式分類:

掛鍍槽:用于中大件或精密件

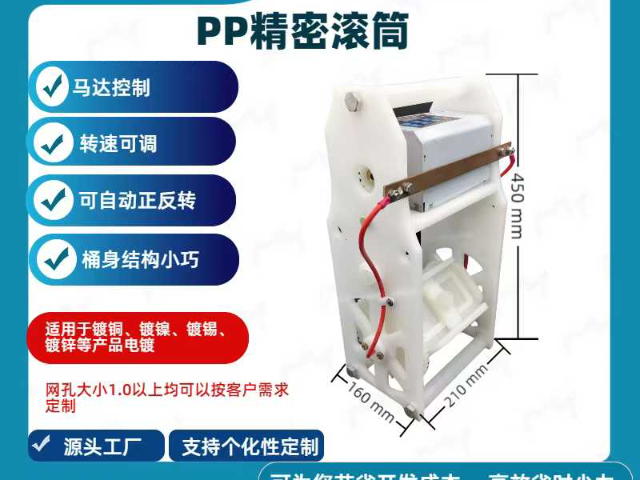

滾鍍機:用于小尺寸、大批量工件(如螺絲,、電子元件)

連續(xù)鍍設(shè)備:針對帶狀 / 線狀工件(如鋼帶,、銅線)

槽體材料:根據(jù)電解液性質(zhì)選擇

3. 后處理設(shè)備

清洗系統(tǒng):多級水洗(冷水洗、熱水洗),,去除鍍層表面殘留電解液,,防止腐蝕。

鈍化 / 封閉裝置:

鈍化槽:通過鉻酸鹽,、無鉻鈍化劑等形成保護膜(如鍍鋅后的藍白鈍化,、五彩鈍化),提高耐腐蝕性,。

封閉槽:用于多孔鍍層(如陽極氧化膜),,通過熱水封閉或有機涂層封閉,增強膜層致密性。

干燥設(shè)備:

熱風(fēng)干燥箱:適用于小件批量干燥,,溫度可控(50~150℃),。

離心干燥機:滾鍍后工件甩干(滾筒直接接入,快速去除表面水分),。

特殊處理:如鍍后拋光(機械或電解拋光)、涂油(防銹)等,。

全自動磷化線

一種用于金屬表面處理的自動化生產(chǎn)線,,通過化學(xué)磷化工藝在金屬表面形成一層磷酸鹽轉(zhuǎn)化膜,以提升金屬的耐腐蝕性,、涂裝附著力和潤滑性能

一,、基本概念

1.磷化(Phosphating)是一種化學(xué)表面處理技術(shù),利用磷酸鹽溶液與金屬(如鋼鐵,、鋅,、鋁等)發(fā)生反應(yīng),生成一層致密的磷酸鹽晶體膜(如磷酸鐵,、磷酸鋅)

功能:防銹,、增強涂層附著力、減少摩擦,、延長金屬壽命

2.全自動磷化線通過自動化設(shè)備實現(xiàn)磷化工藝全流程無人化操作,,覆蓋預(yù)處理、磷化,、后處理等環(huán)節(jié),。

二、組成

1.預(yù)處理單元

脫脂槽:去除金屬表面油污

酸洗槽:氧化皮和銹跡

水洗槽:沖洗殘留化學(xué)藥劑

2.磷化處理單元

磷化槽:主反應(yīng)區(qū),,金屬浸泡或噴淋磷化液,,生成轉(zhuǎn)化膜

溫度與濃度控制:通過傳感器和自動加藥系統(tǒng)維持工藝參數(shù)穩(wěn)定

3.后處理單元

封閉/鈍化槽:增強磷化膜耐腐蝕性

烘干系統(tǒng):熱風(fēng)或紅外烘干,避免水痕殘留

4.自動化系統(tǒng)

輸送裝置:傳送帶,、機械臂或懸掛鏈,,精細控制工件移動

PLC控制:集成溫控、液位監(jiān)測,、流程時序管理

數(shù)據(jù)監(jiān)控:實時記錄工藝參數(shù),,支持遠程操作與故障診斷

三、工作流程

上料 → 脫脂 → 水洗 → 酸洗 → 水洗 → 表調(diào)(調(diào)整表面活性)→ 磷化 → 水洗 → 鈍化 → 烘干 → 下料,。

節(jié)能型電鍍設(shè)備集成高頻開關(guān)電源,,相比傳統(tǒng)硅整流電源省電 30% 以上,降低企業(yè)生產(chǎn)成本,。

被動元器件在電鍍設(shè)備行業(yè)的發(fā)展趨勢

1.高精度與自動化:

引入AI視覺檢測,,實時監(jiān)控鍍層均勻性,自動調(diào)整工藝參數(shù)。

電鍍設(shè)備與前后道工序(如激光調(diào)阻,、包封)集成,,形成全自動產(chǎn)線。

2.綠色電鍍技術(shù):

推廣無氰電鍍,、低COD(化學(xué)需氧量)鍍液,,減少廢水處理成本。

開發(fā)脈沖電鍍技術(shù),,降低金屬消耗量(節(jié)約30%以上),。

3.新型鍍層材料:

納米復(fù)合鍍層(如Ni-PTFE)提升耐磨性,適用于高頻電感,。

低溫電鍍工藝適配柔性基板(如可穿戴設(shè)備用薄膜電容),。 工件籃設(shè)備用于籃鍍工藝,網(wǎng)孔大小根據(jù)工件尺寸定制,,兼顧電解液流通性與防止小件掉落,。四川電鍍設(shè)備生產(chǎn)過程

陽極裝置分可溶性(如鋅板、銅板)與不溶性(如鉛板),,維持電解液金屬離子濃度,,保障電鍍反應(yīng)持續(xù)穩(wěn)定。福建電鍍設(shè)備供應(yīng)商家

電鍍前處理廢氣設(shè)備有哪些,?

集氣罩:根據(jù)前處理設(shè)備形狀,、廢氣散發(fā)特點定制,如槽邊側(cè)向集氣罩等,,可高效收集廢氣,,常見材質(zhì)有 PP 等耐腐蝕材料 。

通風(fēng)管道:多選用耐腐蝕的 PP 材質(zhì),,用于連接抽風(fēng)設(shè)備各部件,,將廢氣輸送至處理設(shè)備,其設(shè)計需考慮廢氣流量,、阻力等因素 ,。

引風(fēng)機:常安裝在輸送通道出風(fēng)口處,為廢氣的抽取和輸送提供動力 ,,可根據(jù)實際需求選擇不同規(guī)格和性能的引風(fēng)機,。

此外,一些抽風(fēng)裝置還可能配備過濾處理箱,、活性炭吸附網(wǎng)板等,,用于對廢氣進行初步過濾、吸附,,減少大顆粒雜質(zhì)等對風(fēng)機的損害 ,。 福建電鍍設(shè)備供應(yīng)商家

- 高雜質(zhì)鍍液電鍍過濾機設(shè)備 2025-06-11

- 上海小型電鍍滾筒報價行情 2025-06-11

- 鍍鋅電鍍過濾機水泵 2025-06-11

- 河北盲孔產(chǎn)品電鍍設(shè)備盲孔產(chǎn)品制造 2025-06-10

- 湖北智能化盲孔產(chǎn)品電鍍設(shè)備 2025-06-10

- 云南一體化電鍍滾筒 2025-06-10

- 湖南低碳盲孔產(chǎn)品電鍍設(shè)備 2025-06-10

- 廣東深圳盲孔產(chǎn)品電鍍設(shè)備成本分析 2025-06-10

- 安徽雙筒式電鍍滾筒有幾種 2025-06-10

- 上海盲孔產(chǎn)品電鍍設(shè)備盲孔產(chǎn)品加工 2025-06-09

- 長沙礦山掘進機多少錢 2025-06-11

- 金華智能電梯一般需要多少錢 2025-06-11

- 碳鋼L角通導(dǎo)流擴散過濾器廠家 2025-06-11

- 國內(nèi)干斷閥廠家直銷 2025-06-11

- 果蔬冷風(fēng)機工業(yè)冷風(fēng)機生產(chǎn)企業(yè) 2025-06-11

- 河南雙扉消毒爐報價 2025-06-11

- 環(huán)翠區(qū)供應(yīng)上海三菱電梯哪家好 2025-06-11

- 河北國產(chǎn)水處理設(shè)備型號 2025-06-11

- 河南牧草種子加工哪家好 2025-06-11

- 宜興附近自動拉板廂式壓濾機現(xiàn)貨 2025-06-11