海南電鍍設(shè)備廠家直銷

深圳志成達設(shè)計的自動加藥機設(shè)備,如何在電鍍廠使用,?

按電鍍工藝藥劑添加

分化學(xué)鎳自動加藥設(shè)備:通過先進傳感器和控制系統(tǒng),,實時監(jiān)測化學(xué)鎳溶液濃度、pH值,、溫度等參數(shù),,依預(yù)設(shè)工藝要求自動調(diào)整添加劑加入量,,保障溶液穩(wěn)定性,,提高電鍍產(chǎn)品一致性與質(zhì)量。還具備高效節(jié)能特點,,減少化學(xué)品浪費與環(huán)境污染,,同時減輕工人勞動強度。

電鍍藥水全自動添加系統(tǒng):如秒準(zhǔn)MAZ-XR300A18,,基于莫塞萊定律和比爾-朗伯定律,,利用軟X射線和可見光譜對電鍍液中金屬離子(如Ni2?、Sn2?等)和非金屬組分(如磷酸,、氫氧化鈉等添加劑)進行定性,、定量分析。具備自清洗功能,,支持多通道采樣,,可全組分在線分析,適用于高溫強腐蝕性環(huán)境,安全性高,。

按功能用途分

pH自動加藥機:用于維持電鍍液pH值穩(wěn)定,。電鍍過程中,,pH值變化會影響鍍層質(zhì)量,,該設(shè)備通過pH傳感器實時監(jiān)測,當(dāng)pH值偏離設(shè)定范圍,,自動控制加酸或加堿泵添加相應(yīng)藥劑,,使pH值保持在合適區(qū)間。

光亮劑自動加藥機:光亮劑能提升電鍍層光亮程度和表面質(zhì)量,。此設(shè)備依據(jù)電鍍液中光亮劑濃度變化,,自動添加光亮劑,保證鍍層外觀質(zhì)量穩(wěn)定,,避免因光亮劑不足或過量導(dǎo)致鍍層發(fā)暗,、出現(xiàn)條紋等問題。 連續(xù)鍍設(shè)備針對鋼帶,、銅線等帶狀材料,,通過自動化傳輸實現(xiàn)高速電鍍,常見于電子線路板鍍錫,。海南電鍍設(shè)備廠家直銷

陽極氧化線的典型應(yīng)用場景

1.鋁加工與建筑領(lǐng)域:

建筑鋁型材(門窗、幕墻)的陽極氧化 + 染色,,提升耐候性和美觀度,。

鋁制家具、裝飾件(如拉手,、面板)的表面處理,。

2.電子與消費品:3C 產(chǎn)品外殼(手機、筆記本電腦)的陽極氧化著色,,實現(xiàn)金屬質(zhì)感與輕量化(如蘋果 iPhone 的陽極氧化工藝),。鋁電解電容器的陽極箔氧化(形成絕緣膜)。

3.機械與航空航天:鋁合金零件的硬質(zhì)陽極氧化(如航空發(fā)動機葉片,、液壓部件),,增強耐磨和耐溫性(耐溫可達 150℃以上)。鈦合金醫(yī)用植入物的陽極氧化,,提升生物相容性。

4.汽車工業(yè):鋁合金輪轂,、發(fā)動機零件的陽極氧化,,兼顧防腐與散熱。汽車內(nèi)飾件(如換擋旋鈕、裝飾條)的裝飾性氧化處理,。

與其他表面處理生產(chǎn)線的對比

對比項 陽極氧化線 電鍍線 電泳線 涂層性質(zhì) 金屬氧化物(與基體一體) 外來金屬 / 合金鍍層 有機樹脂涂層(非金屬) 結(jié)合力 化學(xué)鍵結(jié)合(強) 機械 / 冶金結(jié)合 物理吸附 + 化學(xué)鍵結(jié)合 主要材料 鋁,、鎂、鈦等輕金屬 鋼鐵,、銅,、塑料(導(dǎo)電化后) 金屬、塑料(導(dǎo)電化后) 功能性 側(cè)重防腐,、耐磨,、絕緣、裝飾 防腐,、導(dǎo)電,、貴金屬裝飾 防腐、絕緣,、均勻覆蓋 電鍍設(shè)備價格攪拌設(shè)備通過空氣鼓泡或機械槳葉驅(qū)動電解液流動,,避免濃度分層,提升鍍層均勻性與沉積效率,。

陽極氧化線的主要組成部分

1. 前處理系統(tǒng)

目的:表面油污、氧化皮和雜質(zhì),,確保氧化膜與基體結(jié)合牢固,。

工序:

除油-堿蝕 / 酸洗-多級水洗

2. 陽極氧化處理系統(tǒng)

氧化槽:

材質(zhì):耐酸堿的 PP、PVC 或玻璃鋼,,內(nèi)置陰極板(鉛板,、不銹鋼)和導(dǎo)電裝置。

控制裝置:

電源--溫控系統(tǒng)--攪拌系統(tǒng)

電解液類型:

硫酸:常用,,成本低,,膜透明度高,適合裝飾性氧化(如鋁型材染色),。

草酸:膜硬度高,、耐磨性強,用于硬質(zhì)氧化(如航空零件),。

鉻酸:膜層柔軟,、孔隙少,適合復(fù)雜工件或疲勞敏感零件(如汽車部件),。

3.后處理系統(tǒng)(功能拓展)

染色(可選):利用氧化膜的多孔性吸附有機染料或金屬鹽,,實現(xiàn)顏色定制。

封孔(關(guān)鍵工序):

熱水封孔:使氧化膜水合生成 Al?O??nH?O,,堵塞孔隙,,提升耐腐蝕性,。

蒸汽封孔:高溫蒸汽加速水合,適合厚膜(如硬質(zhì)氧化),。

化學(xué)封孔:鎳鹽 / 鈷鹽溶液,,形成氫氧化物沉淀封孔

干燥:熱風(fēng)循環(huán)或烘箱去除水分,防止封孔后白斑,。

4.自動化控制系統(tǒng)

輸送設(shè)備:懸掛式鏈條,、龍門行車或機械手,實現(xiàn)工件在各槽間的自動傳輸,。

參數(shù)監(jiān)控:PLC 或工業(yè)電腦實時監(jiān)測電壓,、電流、電解液濃度,、溫度、pH 值,,自動補加藥劑或調(diào)整工藝參數(shù),。

除油超聲波清洗機設(shè)備特點:槽體設(shè)計為全不銹鋼結(jié)構(gòu),整體美觀大方,,采用SUS304/316L不銹鋼板成型,,堅固耐用。功能完善,,安裝簡單方便,,易操作,安全可靠,。采用質(zhì)量換能器和獨特發(fā)生器,,超聲強勁有力,搭配日本震頭,,確保清洗力強且經(jīng)久耐用,。配備自動溫控加熱裝置,溫控范圍為室溫~100℃,。超聲波槽體與發(fā)生器分體,,功率、時間可調(diào),,使用及保養(yǎng)便捷,。超聲波頻率可選:28KHZ、40KHZ,、68KHZ,、80KHZ、120KHZ,、135KHZ等,。支持按客戶需求定制規(guī)格尺寸,。適用行業(yè):五金、電鍍,、鐘表,、眼鏡、玻璃,、光電,、電子等多行業(yè)的除油除蠟污垢場景。連續(xù)鍍生產(chǎn)線的導(dǎo)電輥鍍覆耐磨碳鎢涂層,,降低鋼帶傳輸摩擦,,避免劃傷與鍍層缺陷。

半導(dǎo)體滾鍍設(shè)備

是一種于半導(dǎo)體制造中金屬化工藝的精密設(shè)備,,主要用于在半導(dǎo)體晶圓,、芯片或微型元件表面沉積均勻的金屬鍍層。其在于通過可控的電化學(xué)或化學(xué)鍍工藝,,實現(xiàn)高精度,、高一致性的金屬覆蓋,滿足集成電路封裝,、先進封裝及微機電系統(tǒng)等領(lǐng)域的特定需求

與傳統(tǒng)滾鍍不同,,半導(dǎo)體滾鍍更注重工藝潔凈度、鍍層精度及與半導(dǎo)體材料的兼容性,。

二,、功能

1.金屬互連:在晶圓上形成銅導(dǎo)線。

2.凸塊制備:沉積錫,、銅,、金等材料,用于芯片與基板的電氣連接,。

3.阻擋層/種子層鍍覆:鍍鈦,、鉭等材料,防止金屬擴散并增強附著力,。

三,、設(shè)備組成

1.電鍍槽:

材質(zhì):耐腐蝕材料,避免污染鍍液

鍍液循環(huán)系統(tǒng):維持鍍液成分均勻,,過濾顆粒雜質(zhì)

2.旋轉(zhuǎn)載具:

晶圓固定裝置:真空吸附或機械夾持,,確保晶圓平穩(wěn)旋轉(zhuǎn)

轉(zhuǎn)速控制:通過伺服電機調(diào)節(jié)轉(zhuǎn)速,優(yōu)化鍍層均勻性

3.陽極系統(tǒng):

可溶性/不溶性陽極:銅,、鉑等材料,,依鍍層需求選擇

陽極位置調(diào)節(jié):控制電場分布,,減少邊緣效應(yīng)

4.供液與噴淋系統(tǒng):

多點噴淋頭:均勻分配鍍液至晶圓表面,,避免氣泡滯留

流量控制:精確調(diào)節(jié)鍍液流速,,匹配不同工藝需求

5.控制系統(tǒng):

PLC/工控機:集成溫度,、pH值,、電流密度等參數(shù)監(jiān)測與反饋。

配方管理:存儲不同鍍層的工藝參數(shù) 掛鍍導(dǎo)電裝置采用磷銅合金掛具,,表面鍍硬鉻增強導(dǎo)電性,,減少接觸電阻導(dǎo)致的鍍層不均問題。上海電子元器件電鍍設(shè)備

檢測設(shè)備配備 X 射線測厚儀與 pH 傳感器,,在線監(jiān)測鍍層厚度及藥液參數(shù),,實時反饋并修正工藝偏差。海南電鍍設(shè)備廠家直銷

滾鍍機的工作原理

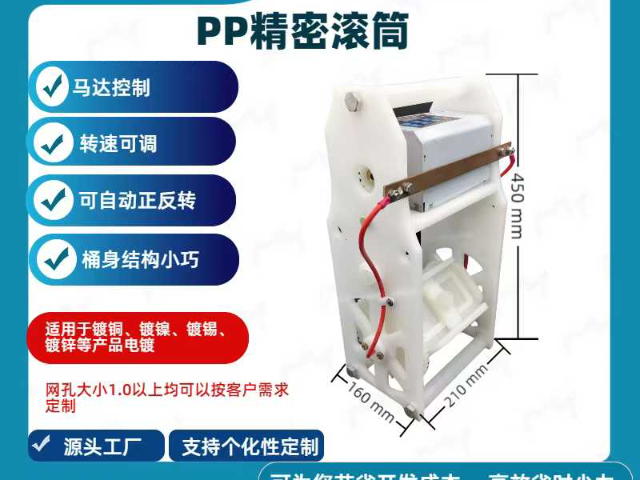

將小工件裝入帶孔的滾筒(聚氯乙烯或不銹鋼材質(zhì)),,滾筒浸入電解液后緩慢旋轉(zhuǎn)(5~15 轉(zhuǎn) / 分鐘),,通過滾筒壁的孔洞使電解液流通,同時工件在滾筒內(nèi)翻滾,,確保鍍層均勻附著,。

優(yōu)勢:

高效率:單次可處理數(shù)千件小工件,產(chǎn)能遠超掛鍍(適合單件或少量),。

低成本:減少人工掛卸成本,滾筒導(dǎo)電桿統(tǒng)一通電,,能耗相對較低,。

均勻性:工件在滾筒內(nèi)動態(tài)接觸電解液,避免屏蔽效應(yīng)(掛鍍中工件相互遮擋導(dǎo)致鍍層不均),。

與生產(chǎn)線其他環(huán)節(jié)的配合

前處理:需先通過除油,、酸洗去除工件表面油污和氧化皮,否則影響鍍層結(jié)合力(滾鍍機不具備前處理功能,,依賴生產(chǎn)線前段設(shè)備),。

后處理:滾鍍完成后,工件隨滾筒吊出,,進入水洗槽,、鈍化槽或封閉槽(如鍍鋅后的藍白鈍化),終干燥(生產(chǎn)線后段設(shè)備完成),。

自動化控制:滾鍍機的轉(zhuǎn)速,、電鍍時間、電流電壓等參數(shù)由生產(chǎn)線 PLC 系統(tǒng)統(tǒng)一控制,,與傳輸裝置(如行車)聯(lián)動,,實現(xiàn) “上料→前處理→滾鍍→后處理→下料” 全流程自動化。 海南電鍍設(shè)備廠家直銷

- 低溫螺桿式冷水機冷水機功能 2025-04-24

- 福建30HP開放式冷水機 2025-04-24

- 浙江PVC電鍍滾筒網(wǎng)板 2025-04-24

- 廣東氧化式冷水機 2025-04-24

- 浙江大型冷水機 2025-04-24

- 安徽耐酸堿工業(yè)冷水機 2025-04-24

- 浙江手動線貴金屬電鍍滾筒牌子 2025-04-24

- 上海手動線貴金屬電鍍滾筒源頭廠家 2025-04-24

- 冷水機設(shè)備 2025-04-24

- 深圳風(fēng)冷環(huán)保冷水機 2025-04-23

- 太原專業(yè)保鮮冷庫庫 2025-04-24

- 渝中區(qū)本地疊螺式污泥脫水機銷售價格 2025-04-24

- 貴州理化生實驗室建設(shè)公司 2025-04-24

- 泉州智能物流倉儲貨架多少錢 2025-04-24

- 常州2層升降橫移智能車庫概念 2025-04-24

- 北京新能源隔熱鋁型材設(shè)計 2025-04-24

- 江蘇ERP系統(tǒng)定制開發(fā)是什么 2025-04-24

- 黑龍江國內(nèi)出租機床設(shè)備的廠家排名 2025-04-24

- 上海智能手表價錢 2025-04-24

- 河北電阻絲加熱膜品牌 2025-04-24