進(jìn)口實(shí)驗(yàn)電鍍?cè)O(shè)備前景

貴金屬小實(shí)驗(yàn)槽在傳感器制造中有哪些應(yīng)用:電化學(xué)傳感器:精細(xì)沉積鉑/金電極(0.1-1μm)及鉑黑納米結(jié)構(gòu),提升pH,、葡萄糖傳感器的催化活性與靈敏度,。氣體傳感器:在陶瓷基材鍍鈀/鉑多孔膜增強(qiáng)氣體吸附,局部鍍銀減少電極信號(hào)干擾,。生物傳感器:硅片/玻璃基底鍍金膜(50-200nm)固定生物分子,,鉑-銥合金鍍層提升神經(jīng)電極相容性。MEMS傳感器:微流控芯片局部鍍金作微電極陣列,,硅膜沉積0.5μm鉑層增強(qiáng)抗腐蝕與耐高溫性,。環(huán)境監(jiān)測(cè):鍍銀參比電極(0.2-0.8μm)確保電位穩(wěn)定,QCM表面金膜增強(qiáng)有機(jī)揮發(fā)物吸附能力,。通過精細(xì)調(diào)控電流密度(0.1-5A/dm2)和電解液配方,,滿足傳感器微型化、高靈敏度需求,。太空模擬環(huán)境電鍍,,失重狀態(tài)沉積可控。進(jìn)口實(shí)驗(yàn)電鍍?cè)O(shè)備前景

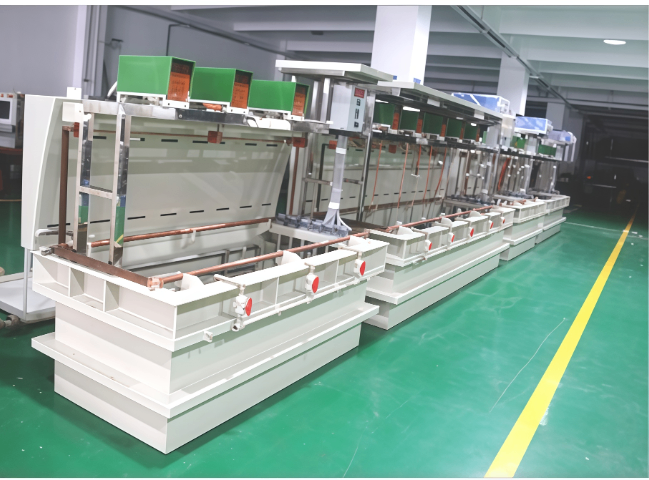

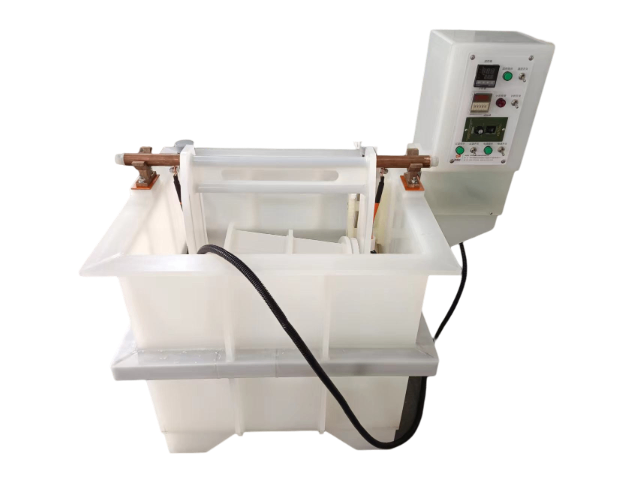

電鍍實(shí)驗(yàn)槽的技術(shù)革新與發(fā)展趨勢(shì):在科技飛速發(fā)展的當(dāng)下,,電鍍實(shí)驗(yàn)槽也經(jīng)歷著持續(xù)的技術(shù)革新,。傳統(tǒng)的電鍍實(shí)驗(yàn)槽在溫度控制、鍍液攪拌等方面存在精度不足的問題,,而如今,,智能化控制系統(tǒng)的引入使得實(shí)驗(yàn)槽的操作更為精細(xì)和便捷。例如,,先進(jìn)的溫度傳感器和PID控制器能夠?qū)㈠円簻囟瓤刂圃跇O小的誤差范圍內(nèi),,確保電鍍反應(yīng)在穩(wěn)定的熱環(huán)境中進(jìn)行。此外,,環(huán)保理念也深刻影響著電鍍實(shí)驗(yàn)槽的發(fā)展,。新型的實(shí)驗(yàn)槽設(shè)計(jì)注重減少鍍液的揮發(fā)和泄漏,配備高效的廢氣處理裝置和廢水回收系統(tǒng),,以降低對(duì)環(huán)境的污染,。在材料方面,研發(fā)人員致力于尋找更加環(huán)保且性能優(yōu)良的槽體材料,,如可降解的高分子復(fù)合材料,,既滿足了耐腐蝕的要求,又符合可持續(xù)發(fā)展的趨勢(shì),。未來,,電鍍實(shí)驗(yàn)槽有望朝著更加智能化,、綠色化和集成化的方向發(fā)展,為電鍍科研和生產(chǎn)帶來新的突破海南實(shí)驗(yàn)電鍍?cè)O(shè)備批量定制特氟龍槽體耐腐,,適配強(qiáng)酸電解液,。

貴金屬小實(shí)驗(yàn)槽是實(shí)驗(yàn)室用于金、銀,、鉑等貴金屬電鍍的小型裝置,,適用于沉積研究或小批量功能性鍍層制備,。結(jié)構(gòu):采用聚四氟乙烯/聚丙烯耐腐槽體,,配置惰性陽(yáng)極(鈦網(wǎng)/石墨)與貴金屬陽(yáng)極(金/銀),陰極固定基材(銅箔/陶瓷),。電源支持恒電流/電位模式,,電流密度0.1-5A/dm2。輔助裝置:配備溫控儀(±0.1℃),、磁力攪拌器(100-600rpm)及循環(huán)過濾系統(tǒng),,確保工藝穩(wěn)定。集成X射線熒光測(cè)厚儀(0.05-2μm)和顯微鏡,,實(shí)時(shí)監(jiān)測(cè)鍍層質(zhì)量,。工藝流程:基材經(jīng)打磨、超聲清洗及酸活化預(yù)處理后,,通過電沉積或置換反應(yīng)形成貴金屬鍍層(如0.1-1μm金層),,終清洗干燥并檢測(cè)成分形貌(SEM/EDS)。關(guān)鍵參數(shù):鍍金液為氯金酸+檸檬酸體系,,鍍銀液為硝酸銀+氨水體系,;溫度30-60℃,pH值3-6(依金屬調(diào)整),。廣泛應(yīng)用于電子元件,、珠寶原型、傳感器電極等領(lǐng)域的精密貴金屬鍍層研發(fā),,尤其適合小尺寸或復(fù)雜結(jié)構(gòu)件實(shí)驗(yàn),。

電鍍實(shí)驗(yàn)槽的維護(hù)與保養(yǎng):定期對(duì)電鍍實(shí)驗(yàn)槽進(jìn)行維護(hù)與保養(yǎng),能延長(zhǎng)其使用壽命,,保證實(shí)驗(yàn)結(jié)果的準(zhǔn)確性,。對(duì)于槽體,要定期檢查是否有裂縫,、滲漏等情況,。如果發(fā)現(xiàn)槽體有損壞,應(yīng)及時(shí)進(jìn)行修復(fù)或更換,。加熱裝置和攪拌裝置要定期進(jìn)行清潔和校準(zhǔn),,確保其正常運(yùn)行,。鍍液的維護(hù)也至關(guān)重要。要定期分析鍍液的成分,,根據(jù)分析結(jié)果補(bǔ)充相應(yīng)的化學(xué)藥劑,,保持鍍液的穩(wěn)定性。同時(shí),,要注意鍍液的過濾和凈化,,去除其中的雜質(zhì)和懸浮物。電極在使用一段時(shí)間后會(huì)出現(xiàn)磨損和腐蝕,,需要定期進(jìn)行打磨和更換,,以保證電極的性能。此外,,要保持實(shí)驗(yàn)槽周圍環(huán)境的清潔,,避免灰塵和雜物進(jìn)入槽內(nèi),影響實(shí)驗(yàn)效果,。素材五:電鍍實(shí)驗(yàn)槽對(duì)電鍍研究與創(chuàng)新的推動(dòng)作用碳納米管復(fù)合鍍層,,導(dǎo)電性提升 3 倍。

實(shí)驗(yàn)電鍍?cè)O(shè)備中的滾鍍?cè)O(shè)備批量處理技術(shù)突破:

滾鍍?cè)O(shè)備的滾筒轉(zhuǎn)速與裝載量呈非線性關(guān)系,,比較好轉(zhuǎn)速計(jì)算公式為N=K√(D/ρ)(K為常數(shù),,D為零件直徑,ρ為密度),。當(dāng)轉(zhuǎn)速12rpm,、裝載量40%時(shí),鍍層均勻性比較好,。電解液配方中添加0.1-0.5g/L的聚乙二醇(PEG)作為整平劑,,可使表面粗糙度Ra從0.8μm降至0.2μm。新型滾筒采用網(wǎng)孔結(jié)構(gòu)(孔徑2-5mm),,配合底部曝氣裝置,,可提升傳質(zhì)效率40%,能耗降低25%,。

連續(xù)鍍?cè)O(shè)備的智能化生產(chǎn)模式:

連續(xù)鍍?cè)O(shè)備集成視覺檢測(cè)系統(tǒng),,采用線陣CCD相機(jī)以1000幀/秒速度掃描鍍層表面,結(jié)合AI算法識(shí)別,、麻點(diǎn)等缺陷,,檢出率達(dá)99.2%。廢品率從0.7%降至0.1%,。張力控制系統(tǒng)采用磁粉制動(dòng)器,,動(dòng)態(tài)響應(yīng)時(shí)間<50ms,確保材料張力波動(dòng)<±5N,。在鋰電池銅箔生產(chǎn)中,,通過調(diào)整陰陽(yáng)極間距(15-25mm)和電解液流速(5-10L/min),,可實(shí)現(xiàn)鍍層厚度CV值<3%。某產(chǎn)線數(shù)據(jù)顯示,,連續(xù)鍍?cè)O(shè)備年產(chǎn)能達(dá)3000噸,,綜合成本較間歇式生產(chǎn)降低18%。 仿生鍍層技術(shù),,自修復(fù)防腐蝕,。安徽實(shí)驗(yàn)電鍍?cè)O(shè)備組成

快速換液設(shè)計(jì),配方切換需 5 分鐘,。進(jìn)口實(shí)驗(yàn)電鍍?cè)O(shè)備前景

環(huán)保型桌面電鍍系統(tǒng)的創(chuàng)新設(shè)計(jì)緊湊型環(huán)保電鍍?cè)O(shè)備采用模塊化設(shè)計(jì),,占地面積<0.5㎡。技術(shù)包括:①無(wú)氰電解液(如檸檬酸鹽體系),,毒性降低90%且鍍層結(jié)合力>12MPa,;②內(nèi)置超濾膜系統(tǒng),,水回用率達(dá)80%,;③活性炭吸附柱自動(dòng)再生,貴金屬回收率>98%,。某醫(yī)療器材實(shí)驗(yàn)室使用該設(shè)備實(shí)現(xiàn)鈦合金表面銀鍍層,,耐鹽霧時(shí)間>1000小時(shí),符合ISO13485標(biāo)準(zhǔn),。設(shè)備配備廢液電導(dǎo)傳感器,,超標(biāo)自動(dòng)報(bào)警并切換至應(yīng)急處理模式,確保排放<0.5mg/L重金屬,。進(jìn)口實(shí)驗(yàn)電鍍?cè)O(shè)備前景

- 江蘇小型電鍍滾筒有幾種 2025-04-25

- 貴州六角旋轉(zhuǎn)電鍍滾筒滾鍍機(jī) 2025-04-25

- 中國(guó)臺(tái)灣一體化電鍍滾筒設(shè)備 2025-04-25

- 深圳陽(yáng)極氧化電鍍生產(chǎn)線廠家電話 2025-04-25

- 廣東實(shí)驗(yàn)電鍍?cè)O(shè)備方案設(shè)計(jì) 2025-04-25

- 上海亞克力電鍍滾筒廠家電話 2025-04-25

- 適用于針類產(chǎn)品電鍍滾筒批發(fā)廠家 2025-04-25

- 山東微型電鍍滾筒滾鍍機(jī) 2025-04-25

- 全自動(dòng)電鍍滾筒網(wǎng)板 2025-04-25

- 30HP開放式冷水機(jī)廠家 2025-04-25

- 湖州耐高溫尼龍制品功能 2025-04-25

- 安徽庫(kù)存襯氟球閥哪個(gè)好 2025-04-25

- 宿遷無(wú)菌隔離器供應(yīng)商 2025-04-25

- 戴博小型熱縮機(jī)選型 2025-04-25

- 石柱國(guó)內(nèi)輥直銷 2025-04-25

- 軍l工恒溫恒濕控制柜功能 2025-04-25

- 合肥車載蓋板成型設(shè)備價(jià)格 2025-04-25

- 天津什么儀器儀表檢修 2025-04-25

- 青海物料攪拌罐/發(fā)酵桶定制 2025-04-25

- Sc系列伺服驅(qū)動(dòng)器檢修 2025-04-25