浙江真空機(jī)參數(shù)對(duì)比

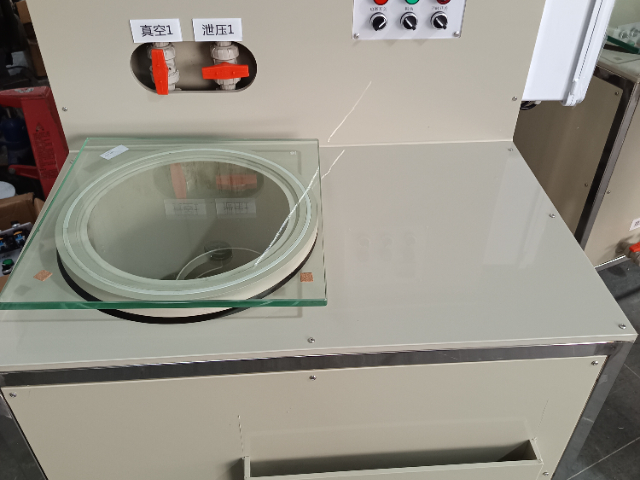

志成達(dá)設(shè)計(jì)的真空機(jī),真空除油設(shè)備中負(fù)壓技術(shù)

是通過(guò)降低處理環(huán)境的氣壓(形成真空狀態(tài))來(lái)增強(qiáng)除油效果的技術(shù),。其原理是:負(fù)壓技術(shù)的原理

1.降低液體沸點(diǎn)在真空環(huán)境下,液體(如脫脂劑,、有機(jī)溶劑)的沸點(diǎn)降低(例如水在-0.1MPa時(shí)沸點(diǎn)約為30℃)。利用這一特性,,可在較低溫度下使液體沸騰,,產(chǎn)生微小氣泡,通過(guò)氣泡破裂的沖擊力剝離盲孔內(nèi)的油污,。

2.增強(qiáng)滲透與排液負(fù)壓狀態(tài)下,,液體更容易滲透到盲孔深處,同時(shí)孔內(nèi)殘留的空氣被抽出,,避免氣泡滯留,。處理后恢復(fù)常壓時(shí),液體因壓力差迅速排出盲孔,,減少殘留,。 真空除油設(shè)備負(fù)壓技術(shù),降低氣壓使油污沸點(diǎn)下降,。浙江真空機(jī)參數(shù)對(duì)比

真空機(jī)中脈沖真空技術(shù)的原理

通過(guò)周期性壓力波動(dòng)突破傳統(tǒng)靜態(tài)真空處理的局限性,,其工作原理可拆解為以下機(jī)制:

一、壓力脈沖生成機(jī)制

1.動(dòng)態(tài)真空調(diào)控

采用伺服真空泵組與快速響應(yīng)閥門(mén),,在基礎(chǔ)真空度(如10?1Pa)與脈沖峰值(10~100Pa)間循環(huán)切換,,形成0.1~5Hz的壓力波動(dòng),。壓力振幅可達(dá)基礎(chǔ)真空度的100倍,,產(chǎn)生局部壓力梯度差(ΔP=10?1~102Pa)。

2.脈沖波形控制

二,、技術(shù)優(yōu)勢(shì)對(duì)比

指標(biāo) 傳統(tǒng)真空 脈沖真空 提升幅度

盲孔除油率 60%~75% 92%~98% +53%~+143%

處理時(shí)間 20~30分鐘 15~20分鐘 -25%~-33% 能耗 1.2~1.5kWh/kg 1.0~1.2kWh/kg -17%~-20% 單孔位真空機(jī)組成真空除油設(shè)備可根據(jù)客戶具體需求量身定制單工位,、二工位、以及多工位,。

真空除油設(shè)備負(fù)壓技術(shù)的工作流程

該技術(shù)通過(guò)六階段閉環(huán)系統(tǒng)實(shí)現(xiàn)高效除油:

1.預(yù)處理:工件置于可旋轉(zhuǎn)支架,,采用氮?dú)饷芊馀擉w至10?3Pa級(jí)氣密性。

2.抽真空:多級(jí)泵組3-5分鐘內(nèi)將壓力降至100Pa,,主泵進(jìn)一步達(dá)10?1Pa以下,,同步預(yù)加熱至30-80℃。

3.負(fù)壓蒸發(fā):紅外加熱結(jié)合循環(huán)氣流,,礦物油在0.09MPa下沸點(diǎn)降至80℃,,薄油膜5-10分鐘完成蒸發(fā),。

4.冷凝回收:-20℃半導(dǎo)體制冷片實(shí)現(xiàn)99%油蒸氣回收,分離凈化后循環(huán)使用,。

5.干燥破空:真空干燥至-40℃,,充入-60℃氮?dú)獠⒃O(shè)氣流屏障防污染。

6.后處理:激光測(cè)厚檢測(cè)油膜厚度,,集成MES系統(tǒng)自動(dòng)匹配參數(shù),,預(yù)測(cè)性維護(hù)周期超5000小時(shí)。

真空機(jī)針對(duì)深孔盲孔電鍍,,是真空負(fù)壓黑科技重新定義精密制造】

顛覆傳統(tǒng)的技術(shù)通過(guò)-0.1MPa真空負(fù)壓系統(tǒng)+動(dòng)態(tài)壓力波動(dòng)技術(shù),,強(qiáng)制排出0.1mm微孔內(nèi)空氣,使鍍液100%滲透深徑比10:1的盲孔底部,,突破"孔口厚,、孔底薄"的行業(yè)難題!?五大顛覆性優(yōu)勢(shì)?全孔均勻度:鍍層厚度偏差≤5%(傳統(tǒng)工藝20%?。?深孔穿透率:300μm盲孔垂直深鍍能力?良品率飆升:某電子廠實(shí)測(cè)從65%→92%?效率飛躍:?jiǎn)闻翁幚頃r(shí)間縮短40%?綠色智造:鍍液消耗降50%+廢水減30% 真空除油設(shè)備通過(guò)降低環(huán)境氣壓,,加速溶劑蒸發(fā)提升干燥效率 50%。

志成達(dá)研發(fā)的真空機(jī),,對(duì)深盲孔精密零件的電鍍前處理,,真空處理技術(shù)成為關(guān)鍵工藝。要點(diǎn):

一,、深度與結(jié)構(gòu)復(fù)雜性

1.深盲孔通常指深度>5倍孔徑(如孔徑0.2mm,,深度>1mm),傳統(tǒng)常壓清洗難以滲透至底部,。復(fù)雜結(jié)構(gòu)(如階梯孔,、交叉孔)易形成清洗盲區(qū),殘留油污導(dǎo)致電鍍?nèi)毕荨?

2.材料敏感性精密零件常用鋁合金,、鈦合金或復(fù)合材料,,需避免堿性腐蝕或高溫變形。微型軸承,、傳感器等對(duì)尺寸精度要求極高,,需防止處理過(guò)程中產(chǎn)生應(yīng)力或污染。

二,、真空處理技術(shù)的針對(duì)性解決方案

1.真空滲透強(qiáng)化

動(dòng)態(tài)壓力差清洗抽真空時(shí)盲孔內(nèi)空氣被排出,,注入液體后恢復(fù)常壓,液體在壓力差作用下高速填充盲孔,,沖刷油污,。超聲協(xié)同效應(yīng)真空環(huán)境中超聲波空化閾值降低(氣泡更易形成),空化氣泡破裂沖擊力增強(qiáng)30%以上,,有效剝離盲孔壁附著物,。

2.低溫高效脫脂

采用真空+超聲波組合,,可在40~50℃下完成傳統(tǒng)60~80℃的脫脂效果,避免高溫對(duì)基材的影響,。

3.微氣泡破裂清洗

真空沸騰產(chǎn)生的微氣泡直徑10~50μm,,可進(jìn)入孔徑<0.1mm的盲孔,氣泡破裂時(shí)釋放局部高溫(約5000℃)和高壓(約100MPa),,分解頑固油污,。 真空負(fù)壓排氣泡,深徑比 10:1 盲孔全滲透,!山東真空機(jī)成本分析

創(chuàng)新雙真空室結(jié)構(gòu)設(shè)計(jì),,將清洗與干燥工序集成,單批次處理時(shí)間縮短至傳統(tǒng)工藝的 1/3,。浙江真空機(jī)參數(shù)對(duì)比

志成達(dá)研發(fā)的真空機(jī),,采用現(xiàn)代負(fù)壓加工智能控制系統(tǒng)

現(xiàn)代負(fù)壓加工系統(tǒng)采用多參數(shù)閉環(huán)控制,通過(guò)壓力傳感器(精度0.01kPa),、振動(dòng)監(jiān)測(cè)儀(分辨率0.1μm)等設(shè)備,,實(shí)時(shí)調(diào)整進(jìn)給速率和真空度。某汽車(chē)零部件廠商應(yīng)用案例顯示,,系統(tǒng)響應(yīng)時(shí)間縮短至15ms,,良品率從82%提升至96%,單臺(tái)設(shè)備年產(chǎn)能增加30萬(wàn)件,。特殊材料的加工適應(yīng)性針對(duì)鈦合金,、碳纖維復(fù)合材料等難加工材料,負(fù)壓技術(shù)通過(guò)調(diào)控氣流溫度(-50℃~+200℃)和濕度(5%~80%RH),,實(shí)現(xiàn)了材料去除率提升60%,。在航天發(fā)動(dòng)機(jī)噴嘴制造中,該技術(shù)成功實(shí)現(xiàn)了Inconel718合金0.1mm微孔的無(wú)缺陷加工,。 浙江真空機(jī)參數(shù)對(duì)比

- 自動(dòng)化實(shí)驗(yàn)電鍍?cè)O(shè)備批量定制 2025-06-18

- 深圳龍門(mén)式鍍鎳掛鍍電鍍生產(chǎn)線 2025-06-17

- 真空機(jī)維護(hù) 2025-06-17

- 液壓元件真空機(jī)與除油的關(guān)系 2025-06-17

- 真空電鍍過(guò)濾機(jī)簡(jiǎn)介 2025-06-16

- 浙江購(gòu)買(mǎi)實(shí)驗(yàn)電鍍?cè)O(shè)備 2025-06-16

- 電鍍前處理產(chǎn)品真空機(jī)價(jià)格 2025-06-16

- 立式電鍍過(guò)濾機(jī)行價(jià) 2025-06-16

- 電鍍線電鍍過(guò)濾機(jī)報(bào)價(jià) 2025-06-16

- 上海實(shí)驗(yàn)電鍍?cè)O(shè)備招商加盟 2025-06-16

- 四川石油制氮機(jī)直銷(xiāo) 2025-06-18

- 嘉強(qiáng)XC4000P激光數(shù)控系統(tǒng)安裝包下載 2025-06-18

- 上海進(jìn)口磨齒機(jī)砂輪 2025-06-18

- 蘇州去離子超純水器生產(chǎn)廠家 2025-06-18

- 淮南水冷蒸發(fā)式冷凝器蒸發(fā)式冷凝器 2025-06-18

- 西部高安全試壓泵生產(chǎn)銷(xiāo)售廠家 2025-06-18

- 廣州微孔加工打孔 2025-06-18

- 福建酯化釜攪拌器 2025-06-18

- 廣東鎂合金有色鑄造件 2025-06-18

- 南通工業(yè)涂裝設(shè)備產(chǎn)品介紹 2025-06-18