廣西微型電鍍設備

電鍍生產(chǎn)線其組成部分圍繞 “前處理→電鍍處理→后處理→輔助控制” 具體如下:

一,、工藝處理系統(tǒng)

1. 前處理設備

除油裝置:

化學除油槽:使用堿性溶液或表面活性劑,,去除工件表面油污。

電解除油槽:通過電化學作用強化除油效果,,分陽極除油(適用于鋼鐵件)和陰極除油(適用于鋁,、銅等易腐蝕金屬),。

酸洗 / 活化設備:

酸洗槽-活化槽-水洗槽

2.電鍍處理設備

鍍槽主體:

按電鍍方式分類:

掛鍍槽:用于中大件或精密件

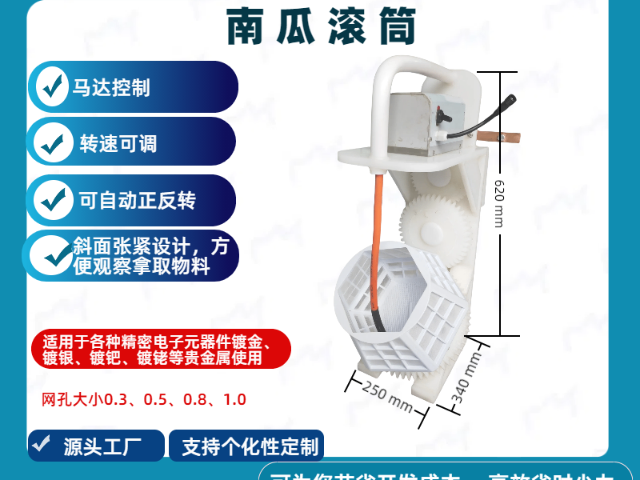

滾鍍機:用于小尺寸,、大批量工件(如螺絲、電子元件)

連續(xù)鍍設備:針對帶狀 / 線狀工件(如鋼帶,、銅線)

槽體材料:根據(jù)電解液性質選擇

3. 后處理設備

清洗系統(tǒng):多級水洗(冷水洗,、熱水洗),去除鍍層表面殘留電解液,,防止腐蝕,。

鈍化 / 封閉裝置:

鈍化槽:通過鉻酸鹽、無鉻鈍化劑等形成保護膜(如鍍鋅后的藍白鈍化,、五彩鈍化),,提高耐腐蝕性。

封閉槽:用于多孔鍍層(如陽極氧化膜),,通過熱水封閉或有機涂層封閉,,增強膜層致密性。

干燥設備:

熱風干燥箱:適用于小件批量干燥,,溫度可控(50~150℃),。

離心干燥機:滾鍍后工件甩干(滾筒直接接入,快速去除表面水分),。

特殊處理:如鍍后拋光(機械或電解拋光),、涂油(防銹)等。 無氰電鍍設備配套活化劑與絡合劑,,替代傳統(tǒng)含氰工藝,,在保障鍍層質量的同時提升安全性。廣西微型電鍍設備

志成達設計研發(fā)的滾掛一體電鍍實驗設備鍍液的選擇:

1.鍍銅液方面

酸性鍍銅液導電性強,、分散性佳,,能快速鍍厚銅,常用于電子元件底層鍍銅,;

堿性鍍銅液穩(wěn)定性好,,腐蝕性小,所得銅層結晶細,、結合力強,,適用于鋼鐵基體打底。

2.鍍鎳液

瓦特鎳鍍液成分簡單,、易維護,,鍍層光亮耐磨,,在防護裝飾性電鍍中廣泛應用;

氨基磺酸鎳鍍液分散與深鍍能力優(yōu),,鍍層內應力低,、延展性好,多用于對鍍層質量要求高的電子,、航天領域,。

3.鍍鋅液里

堿性鍍鋅液陰極極化作用強,鋅層耐腐蝕性好,;

酸性鍍鋅液電流效率高,、沉積快,外觀光亮,,不過腐蝕性強,。

4.鍍金液

有物鍍金液,鍍層均勻光亮,、硬度高,;

無氰鍍金液則更環(huán)保。

5.鍍銀液

物鍍銀液電鍍性能好,,鍍層導電導熱優(yōu),;

硫代硫酸鹽鍍銀液毒性小、更環(huán)保,。選擇鍍液要綜合零件材質,、形狀、使用環(huán)境及實驗目的等,,兼顧成本與環(huán)保,。

總結:

在選擇鍍液時,需要根據(jù)待鍍零件的材質,、形狀,、尺寸、使用環(huán)境以及實驗目的等因素進行綜合考慮,,同時還需考慮鍍液的成本,、環(huán)保性和操作難度等因素。 掛鍍電鍍設備周邊產(chǎn)業(yè)陽極裝置分可溶性(如鋅板,、銅板)與不溶性(如鉛板),,維持電解液金屬離子濃度,保障電鍍反應持續(xù)穩(wěn)定,。

電鍍設備是通過電解反應在物體表面沉積金屬層的裝置,,用于形成保護性或功能性涂層。

其系統(tǒng)包括:

電解電源:提供0-24V直流電,,電流可達數(shù)千安培,,適配不同鍍種需求,;

電解槽:耐腐蝕材質(如PP/PVDF),雙層防漏設計,,容積0.5-10m3,;

電極系統(tǒng):陽極采用可溶性金屬或不溶性鈦籃,陰極掛具定制設計,,確保接觸電阻<0.1Ω,;

控制系統(tǒng):精細溫控(±1℃)、pH監(jiān)測(±0.1)及鍍層厚度管理,。

設備分類:

掛鍍線:精密件加工,,厚度均勻性±5%,;

滾鍍系統(tǒng):小件批量處理,,效率3-8㎡/h;

連續(xù)電鍍線:帶材/線材高速生產(chǎn),,產(chǎn)能達30㎡/h,;

選擇性電鍍:數(shù)控噴射,局部鍍層精度±3%,。

電鍍滾鍍機與電鍍生產(chǎn)線的關系對比:滾鍍機 vs 其他電鍍設備(在生產(chǎn)線中的差異)

對比項 滾鍍機 掛鍍設備 連續(xù)鍍設備(如鋼帶鍍) 適用工件 小尺寸,、大批量 中大尺寸、精密件 連續(xù)帶狀或線狀工件銅線) 鍍層均勻性 良好(動態(tài)翻滾減少屏蔽) 優(yōu)(單件懸掛,,無遮擋 ) 高(勻速傳動,,電解液穩(wěn)定) 產(chǎn)能 極高(單次處理數(shù)千件) 中(單件或小批量) 超高(連續(xù)生產(chǎn),24 小時不停機)人工干預 低(滾筒自動上下料) 高(需人工掛卸工件) 低(全自動收放卷) 在生產(chǎn)線中的角色 小件批量處理設備 大件 / 精密件處理設備 連續(xù)材料處理設備 安全防護設備包括防腐內襯,、漏電保護裝置及應急沖洗設施,,降低藥液泄漏與觸電風險。

電鍍滾鍍機與電鍍生產(chǎn)線的關系

從屬關系:滾鍍機是電鍍生產(chǎn)線的執(zhí)行設備之一

1.電鍍生產(chǎn)線的系統(tǒng)構成

電鍍生產(chǎn)線是涵蓋前處理(除油,、酸洗)→電鍍處理(鍍槽設備)→后處理(清洗,、鈍化、干燥)→自動化控制的完整流程系統(tǒng),,目標是通過電化學原理在工件表面沉積金屬鍍層(如鍍鋅,、鎳、銅,、鉻等),。

關鍵設備包括:鍍槽(如滾鍍機、掛鍍槽,、連續(xù)鍍設備),、電源、過濾循環(huán)系統(tǒng),、加熱/冷卻裝置,、傳輸裝置(如行車,、鏈條)等。

2.滾鍍機的定位

滾鍍機是電鍍處理環(huán)節(jié)中用于批量小件電鍍的鍍槽設備,,屬于電鍍生產(chǎn)線的“執(zhí)行單元”,,主要解決小尺寸、大批量工件(如螺絲,、電子元件,、五金件)的高效電鍍問題。與掛鍍機(適用于大件或精密件,,單個懸掛電鍍),、籃鍍(半手工操作,適用于中等尺寸工件)共同構成電鍍生產(chǎn)線的不同鍍槽類型,。 工件籃設備用于籃鍍工藝,,網(wǎng)孔大小根據(jù)工件尺寸定制,兼顧電解液流通性與防止小件掉落,。國產(chǎn)電鍍設備生產(chǎn)過程

電鍍廢水的重金屬回收設備采用離子交換樹脂,,高效吸附鎳、銅離子,,實現(xiàn)資源循環(huán)利用,。廣西微型電鍍設備

全自動龍門式電鍍生產(chǎn)線

是一種高效、智能化的電鍍生產(chǎn)系統(tǒng),,通過龍門機械手實現(xiàn)工件的全流程自動化傳輸與精細加工,,廣泛應用于金屬表面處理行業(yè)。

一,、設備結構與組成龍門架與機械手龍門桁架:橫跨電鍍槽上方,,搭載伺服驅動的機械臂,實現(xiàn)三維空間內的精確定位(重復精度±0.1mm),。夾具系統(tǒng):根據(jù)工件形狀(如螺絲,、連接器、汽車零件)定制夾具,,確保抓取穩(wěn)固,。電鍍槽組包含 前處理槽(除油、酸洗),、電鍍槽(鍍鋅,、鍍鎳等)、后處理槽(鈍化,、烘干)等,,槽位數(shù)量可按工藝擴展(如8~20槽)。槽內配備液位傳感器、溫控裝置及循環(huán)過濾系統(tǒng),,保障鍍液穩(wěn)定性,。控制系統(tǒng)PLC+HMI:控制器預設工藝參數(shù)(電流,、時間,、溫度),觸摸屏實時監(jiān)控運行狀態(tài),。智能調度算法:優(yōu)化機械手路徑,,減少空載時間,提升產(chǎn)能(如每小時處理500~2000件) 廣西微型電鍍設備

- 好的實驗電鍍設備哪里有賣的 2025-05-10

- 重慶除油用真空機 2025-05-10

- 上海自動化電鍍設備 2025-05-10

- 堿性鍍液電鍍過濾機操作 2025-05-10

- 廣東電鍍過濾機設備 2025-05-10

- 環(huán)保型真空機定制 2025-05-10

- 便攜式電鍍設備是什么 2025-05-10

- 深圳垂直升降電鍍生產(chǎn)線供應商 2025-05-10

- 廣東深圳電鍍生產(chǎn)線方案設計 2025-05-10

- 高雜質鍍液電鍍過濾機多少錢 2025-05-10

- 山東SAR-ML50A編碼器代理 2025-05-10

- 嘉定區(qū)高技術O型圈哪家好 2025-05-10

- 上海背包電梯工廠 2025-05-10

- 無錫納米分散微射流均質機特點 2025-05-10

- 河北鍛鋼閥門供應商 2025-05-10

- 長春數(shù)控銑床購買 2025-05-10

- 武進區(qū)定制二維混合機服務熱線 2025-05-10

- 湖北CAPTO接口刀柄價格 2025-05-10

- 河南海洋牧場無人船服務 2025-05-10

- 遂寧水冷冷水機廠家 2025-05-10