深圳定制化電鍍設(shè)備

三筒式電阻電容全自動滾鍍設(shè)備

是為電阻、電容等微型電子元件設(shè)計的自動化電鍍裝置,通過三滾筒協(xié)同作業(yè)與全流程智能控制,,實現(xiàn)高效,、高精度鍍層加工。要點:

1.結(jié)構(gòu)與原理

三滾筒系統(tǒng):

三個滾筒可同步處理不同工藝或元件(如電阻鍍錫,、電容鍍銀),,或聯(lián)動提升產(chǎn)能,。滾筒采用PP/PVC等耐腐蝕材質(zhì),內(nèi)部防碰撞分區(qū)設(shè)計,,減少微小元件(如貼片電阻0201)的損傷風(fēng)險

全自動控制:

集成PLC/工業(yè)電腦系統(tǒng),,自動完成上料、電鍍,、清洗,、烘干流程。通過傳感器實時監(jiān)控鍍液溫度,、pH值及電流密度,,動態(tài)調(diào)節(jié)參數(shù)

電鍍優(yōu)化:

多級過濾與溫控裝置確保鍍液穩(wěn)定性;多點陰極導(dǎo)電技術(shù)適配電阻引腳,、電容電極的復(fù)雜接觸需求

2.優(yōu)勢

高效靈活:三滾筒并行作業(yè),,產(chǎn)能較單筒提升50%以上,可同時處理多規(guī)格元件或多鍍種

鍍層高一致性:滾筒勻速旋轉(zhuǎn)結(jié)合智能調(diào)控,,確保微小元件表面鍍層均勻

低損耗率:防摩擦結(jié)構(gòu)+精細(xì)轉(zhuǎn)速控制,,元件破損率低于0.1%

3. 應(yīng)用與要點

典型場景:

電阻類:金屬膜電阻端頭鍍錫、高精度電阻鍍金

電容類:鋁電解電容電極鍍銅,、MLCC電容鍍鎳抗氧化

關(guān)鍵注意:

按元件尺寸匹配滾筒孔徑,,防止漏料

定期檢測鍍液金屬離子濃度,避免雜質(zhì)影響鍍層導(dǎo)電性

維護自動傳輸系統(tǒng),,減少卡料風(fēng)險,。 環(huán)保型電鍍設(shè)備的廢氣收集系統(tǒng)采用蜂窩狀活性炭吸附塔,深度處理酸霧廢氣,,確保排放達(dá)標(biāo),。深圳定制化電鍍設(shè)備

電泳生產(chǎn)線是一種基于電泳涂裝技術(shù)(Electrophoretic Deposition, EPD)的自動化生產(chǎn)線,主要用于在工件表面均勻涂覆一層涂料(通常為水性漆),,形成具有防腐,、裝飾或功能性的涂層。

其原理:

利用電場作用,,使帶電的涂料粒子定向遷移并沉積在工件表面,,是現(xiàn)代工業(yè)中常用的高效涂裝工藝之一。

電泳生產(chǎn)線的主要應(yīng)用領(lǐng)域

1.汽車工業(yè)

汽車車身,、底盤部件,、發(fā)動機零件、車輪等的底漆涂裝,,是汽車防腐的關(guān)鍵工藝(如整車電泳涂裝線),。

2.家電與電子

冰箱、洗衣機,、空調(diào)等金屬外殼,,以及電子元件,、電機部件的防腐涂裝。

3.五金與建材

門窗型材(鋁合金電泳),、衛(wèi)浴五金,、工具、醫(yī)療器械等的表面處理,。

4.航空航天與船舶鋁合金部件的防腐涂裝,,海洋設(shè)備的耐鹽霧涂層。 山東機械電鍍設(shè)備電鍍電源設(shè)備提供穩(wěn)定直流電流,,支持恒流恒壓調(diào)節(jié),,直接影響鍍層厚度與質(zhì)量均勻性。

如何選擇適合的電鍍周邊設(shè)備,?

需結(jié)合工藝需求,、生產(chǎn)規(guī)模、預(yù)算及環(huán)保要求,,以下建議:

一,、明確需求

1.工藝類型根據(jù)鍍層種類選擇設(shè)備,例如鍍鉻需耐高溫鍍槽,,鍍金需高精度整流器,。前處理/后處理流程決定是否需要超聲波清洗機、甩干機等配,。

2.生產(chǎn)規(guī)模中小批量:優(yōu)先選擇模塊化設(shè)備(如可擴展的鍍槽,、單機過濾機),降低初期投入,。大規(guī)模量產(chǎn):考慮自動化生產(chǎn)線(如機器人上下料,、PLC集中控制系統(tǒng)),,提升效率,。

3.鍍層質(zhì)量要求高精度產(chǎn)品(如電子元件):需配備在線檢測設(shè)備(如X射線測厚儀)、恒溫恒濕控制系統(tǒng),。普通五金件:可選基礎(chǔ)檢測設(shè)備(如磁性測厚儀),。

二,、關(guān)鍵設(shè)備選型要點

1.鍍槽材質(zhì):酸性選聚丙烯(PP),,高溫強堿選聚四氟乙烯(PTFE)。尺寸:根據(jù)工件大小和產(chǎn)能計算槽體容積,,預(yù)留10%-20%余量避免溢出,。

2.整流器優(yōu)先選擇高頻開關(guān)電源(節(jié)能30%以上),輸出電流需覆蓋最大負(fù)載的120%,。復(fù)雜工藝(如脈沖電鍍)需配置可編程整流器,。

3.過濾系統(tǒng)精密電鍍(如PCB):采用多級過濾(濾芯+超濾膜),,精度≤1μm。常規(guī)電鍍:選用袋式過濾機,,精度5-25μm即可,。

4.環(huán)保設(shè)備廢氣處理:酸霧量大時選噴淋塔+活性炭吸附廢水處理:重金屬廢水需配備離子交換或反滲透(RO)系統(tǒng)

電鍍生產(chǎn)線其組成部分圍繞 “前處理→電鍍處理→后處理→輔助控制” 具體如下:

一、工藝處理系統(tǒng)

1. 前處理設(shè)備

除油裝置:

化學(xué)除油槽:使用堿性溶液或表面活性劑,,去除工件表面油污,。

電解除油槽:通過電化學(xué)作用強化除油效果,分陽極除油(適用于鋼鐵件)和陰極除油(適用于鋁,、銅等易腐蝕金屬)。

酸洗 / 活化設(shè)備:

酸洗槽-活化槽-水洗槽

2.電鍍處理設(shè)備

鍍槽主體:

按電鍍方式分類:

掛鍍槽:用于中大件或精密件

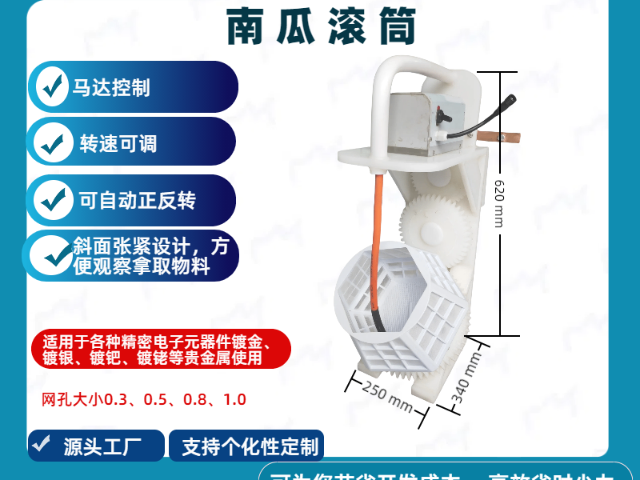

滾鍍機:用于小尺寸,、大批量工件(如螺絲,、電子元件)

連續(xù)鍍設(shè)備:針對帶狀 / 線狀工件(如鋼帶、銅線)

槽體材料:根據(jù)電解液性質(zhì)選擇

3. 后處理設(shè)備

清洗系統(tǒng):多級水洗(冷水洗,、熱水洗),,去除鍍層表面殘留電解液,防止腐蝕,。

鈍化 / 封閉裝置:

鈍化槽:通過鉻酸鹽、無鉻鈍化劑等形成保護膜(如鍍鋅后的藍(lán)白鈍化,、五彩鈍化),,提高耐腐蝕性。

封閉槽:用于多孔鍍層(如陽極氧化膜),,通過熱水封閉或有機涂層封閉,,增強膜層致密性。

干燥設(shè)備:

熱風(fēng)干燥箱:適用于小件批量干燥,,溫度可控(50~150℃),。

離心干燥機:滾鍍后工件甩干(滾筒直接接入,,快速去除表面水分)。

特殊處理:如鍍后拋光(機械或電解拋光),、涂油(防銹)等,。 溫控設(shè)備集成加熱管與冷水機,,準(zhǔn)確調(diào)節(jié)鍍液溫度(如鍍硬鉻需 50-60℃),,確保電化學(xué)反映在好的區(qū)間進行。

電鍍前處理廢氣設(shè)備有哪些?

集氣罩:根據(jù)前處理設(shè)備形狀,、廢氣散發(fā)特點定制,,如槽邊側(cè)向集氣罩等,可高效收集廢氣,,常見材質(zhì)有 PP 等耐腐蝕材料 ,。

通風(fēng)管道:多選用耐腐蝕的 PP 材質(zhì),用于連接抽風(fēng)設(shè)備各部件,,將廢氣輸送至處理設(shè)備,,其設(shè)計需考慮廢氣流量、阻力等因素 ,。

引風(fēng)機:常安裝在輸送通道出風(fēng)口處,,為廢氣的抽取和輸送提供動力 ,可根據(jù)實際需求選擇不同規(guī)格和性能的引風(fēng)機,。

此外,,一些抽風(fēng)裝置還可能配備過濾處理箱、活性炭吸附網(wǎng)板等,,用于對廢氣進行初步過濾,、吸附,,減少大顆粒雜質(zhì)等對風(fēng)機的損害 ,。 鍍鉻設(shè)備配置鉛銻合金陽極與陽極袋,過濾陽極泥渣,,防止雜質(zhì)污染鍍液,,維持硬鉻鍍層高硬度。定制化電鍍設(shè)備周邊設(shè)備

鍍銅設(shè)備的陽極磷銅板定期活化處理,,維持表面活性,,穩(wěn)定銅離子濃度,保障鍍層沉積速率,。深圳定制化電鍍設(shè)備

電鍍生產(chǎn)線的類型

1.掛鍍生產(chǎn)線:適用于各種形狀和尺寸的零件,,尤其是較大型、批量較小的零件,,能夠保證零件的電鍍質(zhì)量和均勻性,。

應(yīng)用:汽車零部件、機械零件,、五金制品等行業(yè),,如汽車輪轂、自行車車架,、門把手等的電鍍,。

2.滾鍍生產(chǎn)線:該生產(chǎn)線生產(chǎn)效率高,,適合于大批量,、小尺寸零件的電鍍,。

應(yīng)用:常見于電子元件、緊固件,、小飾品等行業(yè),,如螺絲、螺母,、電子引腳,、拉鏈等的電鍍。

3.連續(xù)鍍生產(chǎn)線:具有自動化程度高,、生產(chǎn)速度快,、鍍層均勻等優(yōu)點,能夠?qū)崿F(xiàn)高效,、穩(wěn)定的生產(chǎn),。

應(yīng)用:用于電子、電器行業(yè)的帶狀材料,,如電子線路板的電鍍,、電線電纜的鍍錫等。

4.塑料電鍍生產(chǎn)線:由于塑料本身不導(dǎo)電,,需要先對塑料零件進行特殊的前處理,,如化學(xué)鍍等,使其表面形成一層導(dǎo)電層,,然后再進行常規(guī)的電鍍工藝,。塑料電鍍生產(chǎn)線需要增加專門的塑料前處理設(shè)備和工藝。

應(yīng)用:在汽車內(nèi)飾件,、電子產(chǎn)品外殼,、裝飾品等領(lǐng)域,如汽車儀表盤,、手機外殼,、塑料紐扣等的電鍍。

5.貴金屬電鍍生產(chǎn)線:用于電鍍金,、銀,、鉑等貴金屬,對電鍍工藝和設(shè)備的要求較高,,需要精確控制電鍍參數(shù),,以保證貴金屬鍍層的質(zhì)量和純度。

應(yīng)用:用于珠寶首飾,、電子工業(yè),、航空航天等領(lǐng)域,如首飾的鍍金、電子芯片的鍍金絲等,。 深圳定制化電鍍設(shè)備

- 化工液體電鍍過濾機行價 2025-05-12

- 出口型電鍍設(shè)備是什么 2025-05-12

- 船用整流機應(yīng)用 2025-05-12

- 定制化整流機應(yīng)用 2025-05-12

- 雙模式整流機廠家電話 2025-05-12

- 河南滾鍍電鍍設(shè)備 2025-05-12

- 模塊化整流機工廠直銷 2025-05-12

- 廣東深圳整流機原理 2025-05-12

- 定制化整流機電流計算 2025-05-12

- 二極管整流機工作原理 2025-05-12

- 甘肅分裝機價格 2025-05-12

- 生鐵泵商家 2025-05-12

- 江蘇五金自動化設(shè)備供應(yīng)商 2025-05-12

- 雨花臺區(qū)節(jié)能人工智能基礎(chǔ)軟件開發(fā) 2025-05-12

- 河北購買minimo修理 2025-05-12

- 吐魯番社招消防員就業(yè)保障 2025-05-12

- 中國香港316不銹鋼攪拌罐/發(fā)酵桶 2025-05-12

- 亳州304不銹鋼軸流風(fēng)機定制 2025-05-12

- 江西物流碼頭提升設(shè)備哪家便宜 2025-05-12

- 鄭州光柵尺參數(shù) 2025-05-12