湖南大型真空機

真空除油設(shè)備中,負壓除油的流程:

1.抽真空階段

將工件放入真空罐,,啟動真空泵使罐內(nèi)壓力降至設(shè)定值(通常-0.08~-0.1MPa),。持續(xù)抽氣1~3分鐘,,排出盲孔內(nèi)空氣,。

2.液體浸泡與沸騰

注入脫脂劑或溶劑,,在負壓下液體迅速沸騰,,產(chǎn)生微氣泡沖刷盲孔內(nèi)壁,。浸泡時間根據(jù)油污類型調(diào)整(通常3~5分鐘),。

3.循環(huán)漂洗

排出污液后,,注入清水或中和液,,再次抽真空使液體滲透并排出,??芍貜?~3次,,確保殘留洗凈,。4.干燥階段保持真空狀態(tài),通過熱輻射或熱風(60~80℃)快速蒸發(fā)殘留液體,?;謴统汉笕〕龉ぜ?。 真空除油設(shè)備采用無接觸式清潔技術(shù),,避免盲孔內(nèi)壁刮擦損傷,,特別適用于半導體晶圓等脆性精密部件,。湖南大型真空機

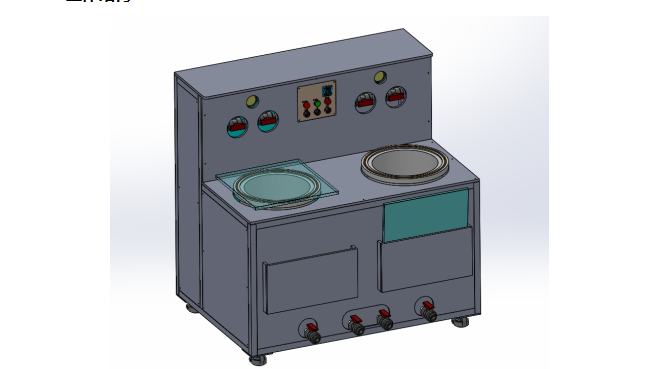

真空機中真空處理設(shè)備技術(shù)方案【產(chǎn)品定位】

本設(shè)備是針對盲孔類工件電鍍及前處理工藝研發(fā)的專業(yè)真空處理系統(tǒng),適用于半導體,、精密電子,、航空航天等領(lǐng)域的復雜結(jié)構(gòu)工件處理,。

【功能】

1.真空置換系統(tǒng):采用旋片式真空泵組,,可在60秒內(nèi)將工作腔壓力降至10mbar以下,,通過動態(tài)真空置換技術(shù)實現(xiàn)盲孔內(nèi)空氣的高效抽離

2.智能補液系統(tǒng):配備流量閉環(huán)控制系統(tǒng),,可根據(jù)工件孔徑自動調(diào)節(jié)藥液填充速率,,確保微孔填充率≥99.8%

3.工藝可視化:配置5.7英寸工業(yè)級觸控屏,,實時顯示真空度,、液位高度,、處理時間等關(guān)鍵參數(shù)

【技術(shù)優(yōu)勢】

1.采用304不銹鋼內(nèi)膽+高硼硅玻璃視窗組合,,耐酸堿腐蝕且便于觀察

2.可調(diào)式硅橡膠密封條配合氣壓補償裝置,,確保真空度穩(wěn)定維持在±0.5mbar

3.模塊化設(shè)計支持單工位/雙工位/多工位擴展,,處理效率提升40%以上

【應用價值】

通過建立可控的負壓環(huán)境,,有效解決盲孔類工件因氣穴導致的漏鍍,、膜厚不均等問題,,使鍍層均勻性提升至±5μm以內(nèi),,降低不良品率,。設(shè)備符合ISO9001質(zhì)量管理體系及CE安全認證,,已成功應用于100+客戶的量產(chǎn)線,,平均提升良品率25%,降低生產(chǎn)成本18%,。 浙江真空機電鍍或前處理過水使用集成真空干燥功能,,可在除油后直接完成微孔內(nèi)壁水分汽化,,縮短工藝流程,。

志成達設(shè)計的真空機,,針對深孔盲孔負壓產(chǎn)品電鍍,,其工藝原理:

采用負壓電鍍

負壓電鍍指在電鍍過程中,,將工件置于封閉容器內(nèi),,通過真空泵抽離容器內(nèi)空氣,,構(gòu)建負壓環(huán)境。在此環(huán)境下,,電鍍液中的金屬離子與雜質(zhì)離子吸附于工件表面,,以此提升鍍層的均勻性和附著力。深孔盲孔電鍍原理深孔盲孔電鍍是將工件放入負壓電鍍?nèi)萜?,借助電鍍液中金屬離子在電場作用下,,向工件表面移動并沉積成鍍層。由于深孔盲孔的存在,,電鍍液于工件內(nèi)部形成循環(huán)流動,,促使金屬離子充分接觸工件表面,進而提高鍍層均勻性與孔隙率,。

使用真空機的注意事項

1.先抽真空,,如發(fā)現(xiàn)真空度有所下降時再適當加抽一下。這樣做對于延長設(shè)備的使用壽命是有利的。

1)工件放入真空箱里抽真空是為了抽去工件材質(zhì)中可以抽去的氣體成分,,把我們要處理的化學藥水壓入到盲孔內(nèi),,實現(xiàn)除油或電鍍。如果需要加熱,,可在設(shè)備外放入加熱的液體,,再加工件,氣體遇熱就會膨脹,。由于真空箱的密封性非常好,,膨脹氣體所產(chǎn)生的巨大壓力有可能使觀察窗鋼化玻璃爆裂。這是一個潛在的危險,。

2.有操作設(shè)定條件之特殊安全性防爆烤箱外,,絕不可將爆裂物,加壓容器或可燃物置于烤箱內(nèi),,否則可能會導致裂開而造成嚴重的工業(yè)災害,。

3.燃物包括:易燃物、氧化物,、發(fā)火物及易燃氣體,。

4.排風管應保持通暢無阻,真空濾網(wǎng)請定期清潔,。

5.必須接好地線,,依照電工法規(guī)實施,。

6.維修時嚴禁帶電操作,,必須切斷總電源,方可檢修,。

7.真空箱經(jīng)多次使用后,,會產(chǎn)生不能抽真空的現(xiàn)象,此時應更換門封條或調(diào)整箱體上的門扣伸出距離來解決,。

8.真空箱應經(jīng)常保持清潔,。箱門玻璃切忌用有反應的化學溶液擦拭,應用松軟棉布擦拭,。

9.若真空箱長期不用,,請?zhí)咨纤芰媳∧し缐m罩,放置于干燥的室內(nèi),,以免電器元件受潮損壞,,影響使用。 傳統(tǒng)工藝成本 25%,,負壓電鍍省到底,!

志成達研發(fā)的真空機,,真空除油設(shè)備采用雙真空室串聯(lián)設(shè)計

前級室完成油污剝離與溶劑回收,后級室進行高溫(120-150℃)真空干燥,,整個流程實現(xiàn)全自動化,,處理效率較傳統(tǒng)單室設(shè)備提升60%,適用于批量生產(chǎn)的汽車零部件工廠,。在海洋工程裝備制造中,,真空除油設(shè)備通過高壓(50-80bar)旋轉(zhuǎn)噴頭與真空吸嘴協(xié)同作業(yè),可深海閥門,、鉆井平臺部件表面附著的重質(zhì)原油及生物膜,,其鹽霧試驗表明處理后工件防腐壽命延長3-5年。真空除油設(shè)備配置在線油分濃度監(jiān)測儀,,通過紅外光譜分析實時檢測清洗液污染程度,當油分濃度超過5%時自動觸發(fā)溶劑再生程序,,確保連續(xù)生產(chǎn)過程中清洗效果的穩(wěn)定性,,降低人工干預頻率。 真空除油設(shè)備通過真空負壓環(huán)境,,將盲孔內(nèi)殘留油污分子級剝離,,解決傳統(tǒng)浸泡無法觸及的深層清潔難題。湖南大型真空機

配備真空度自動補償系統(tǒng),,在處理深徑比 10:1 盲孔時維持穩(wěn)定的滲透壓力,。湖南大型真空機

如何根據(jù)不同行業(yè)的需求定制化真空除油設(shè)備?

真空除油設(shè)備,,通過負壓技術(shù)實現(xiàn)高效表面清潔,,其優(yōu)勢在于深度滲透深盲孔(長深比>10:1)、微型溝槽等復雜結(jié)構(gòu),,清潔率可達 99.5% 以上,。通過降低氣壓使液體沸點降低(如 50℃沸騰),結(jié)合超聲波空化效應,,可在低溫下快速剝離頑固油污,,避免高溫對材料的損傷。

設(shè)備采用模塊化設(shè)計,,可根據(jù)行業(yè)需求定制:半導體領(lǐng)域配置分子泵實現(xiàn) 1×10??Pa 極限真空,;航空航天行業(yè)集成高溫真空系統(tǒng)處理燒結(jié)油污;新能源電池領(lǐng)域通過真空置換干燥控制水分<10ppm,。相比傳統(tǒng)工藝,,其化學藥劑用量減少 60%,能耗降低 70%,,適用于精密光學,、醫(yī)療植入物,、液壓元件等高要求場景。未來趨勢向智能化(AI 優(yōu)化參數(shù)),、綠色化(超臨界 CO?清洗)發(fā)展,,滿足半導體、航天等領(lǐng)域的超潔凈需求,。 湖南大型真空機

- 河南真空環(huán)境盲孔產(chǎn)品電鍍設(shè)備 2025-06-04

- 航空航天盲孔產(chǎn)品電鍍設(shè)備 2025-06-04

- 浙江真空機參數(shù)對比 2025-06-03

- 定制化真空機定制 2025-06-03

- 安徽高壓脈沖真空機 2025-06-03

- 廣東深圳真空機使用步驟 2025-06-03

- 深圳單臂式自動化電鍍生產(chǎn)線批發(fā)廠家 2025-06-03

- 鍍層均勻性真空機使用步驟 2025-06-03

- 除油用真空機盲孔產(chǎn)品應用 2025-06-03

- 實驗室級真空機選型指南 2025-06-03

- 西藏簡易手持紙箱激光打標機銷售廠家 2025-06-04

- 黑龍江大功率電動推桿 2025-06-04

- 橫流閉式冷卻塔聯(lián)系人 2025-06-04

- 廣東靠譜的人工智能應用軟件開發(fā) 2025-06-04

- 濟南耐腐蝕鉭換熱器 2025-06-04

- 南京不銹鋼過濾設(shè)備哪家好 2025-06-04

- 山西動態(tài)錯流旋轉(zhuǎn)陶瓷膜生產(chǎn)廠家 2025-06-04

- 噸袋投料拆裝 2025-06-04

- 浦東新區(qū)銷售管索輸送機操作 2025-06-04

- 湖北不銹鋼鑄件定制 2025-06-04