深圳單臂式自動化電鍍生產線方案設計

深圳志成達電鍍設備有限公司,,推出節(jié)能型電鍍生產線,,綜合節(jié)能35%以上,,助力五金,、電子,、汽車零部件等行業(yè)降本增效,。優(yōu)勢智能溫控:精細控溫(±0.8℃),,較傳統(tǒng)加熱節(jié)能28%,,保障鍍層質量穩(wěn)定,;低電壓整流:IGBT高頻電源降低無效電耗15%-22%,,電流穩(wěn)定性達±1%;閉環(huán)水循環(huán):三級反滲透+MVR技術實現98%廢水回用,,年省水費超8萬元,。經濟效益模塊化設計適配鍍鋅、鍍鎳等6類工藝,,陽極利用率提升至92%,,年省材料費15萬元;PLC自動補液系統(tǒng)確保24小時連續(xù)生產,,鍍厚公差±0.5μm,。實測案例顯示,單線年節(jié)電133萬度,,省電費23萬元,,投資回收期14個月。應用場景五金件鍍鎳鉻:單位能耗低至1.2kW·h/m2電子連接器鍍金:生產節(jié)拍15秒/掛新能源電池殼體:VOCs減排90%設備已通過CE及ISO50001認證,,提供3年質保,,單件加工成本下降0.3-0.8元,助力企業(yè)綠色轉型與盈利雙贏,。精密溫控,,確保鍍層均勻穩(wěn)定 。深圳單臂式自動化電鍍生產線方案設計

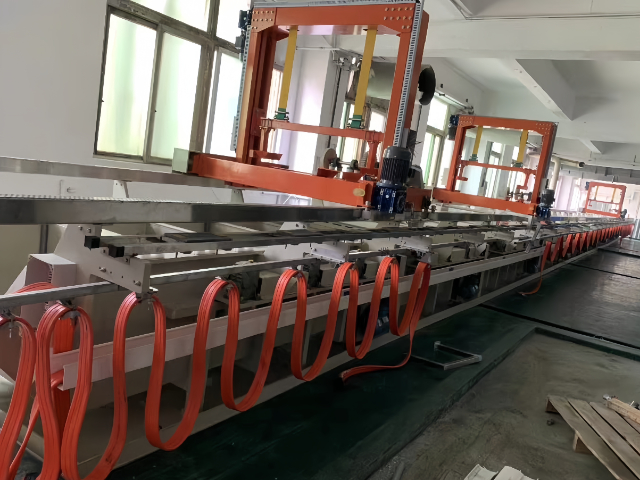

深圳市志成達電鍍設備有限公司設計的單臂式鍍銀電鍍線,,產品特點是,,主要應用于電鍍銅、鎳,、鉻等工藝,,適用于工藝成熟穩(wěn)定、大批量的中小型工件自動化電鍍件定量生產,。配備PLC控制器及人機界面,,可設定手動和自動雙向操作。龍門架鏈條與槽內鏈條同步移動,,節(jié)省空間、鍍槽數量和化工藥水,。利用PLC對人機界面持續(xù)監(jiān)控,,能隨時掌握生產情況。整條線的鍍槽為組合式,,便于拆裝和維修,。系統(tǒng)定位精細,可根據產品工藝需求快速或慢速定位,。槽底到頂部的搖擺時間和速度可調節(jié),,保障鍍層質量,,還配置磁力耐腐蝕過濾機、電鍍整流機,、加熱器及恒溫系統(tǒng),。鍍槽采用全PP材質,外部槽鋼加固且外包PP防腐,,耐高溫,、耐腐蝕,使用壽命長,。全自動化處理,,能提高產量并降低人力成本??筛鶕蛻魧嶋H需求,,定制化設計和改造線體工藝、設備大小及配套輔助設備,。單臂式自動化電鍍生產線哪家強實現高效電鍍作業(yè)的裝備體系,。

電泳涂裝工藝流程簡介

1.前處理階段,目的是為后續(xù)涂裝打造良好的表面條件,,

除油脫脂:運用化學溶液或者超聲波的方式,,去除工件表面的油污和雜質。

除銹處理:采用酸洗或者機械打磨的方法,,工件表面的銹蝕,。

表調與磷化:使用化學藥劑對工件表面進行調整,形成一層磷酸鹽膜,,以增強涂層的附著力和耐腐蝕性,。

水洗環(huán)節(jié):通過多級逆流清洗,確保將殘留的化學物質徹底去除,。

2.電泳涂裝階段這是整個工藝流程的步驟:

電泳槽操作:把處理好的工件浸入含有陰離子或陽離子樹脂的電泳槽中,,槽液溫度一般控制在28-35℃。

電場作用:在工件和電極之間施加電壓(通常為50-400V),,涂料粒子會在電場力的驅動下定向移動并沉積在工件表面,,形成濕膜。

電泳時間:根據膜厚的要求,,電泳時間通常在2-5分鐘,。3.后處理階段超濾水洗:利用超濾系統(tǒng)回收涂料,同時對工件表面進行清洗,,去除多余的槽液,。

純水洗:使用去離子水對工件進行的清洗,以保證表面的清潔度,。

瀝水晾干:讓工件表面的水分自然瀝干,,避免產生流掛現象,。

4.固化階段

將工件送入烘箱中,在180-220℃的溫度下烘烤15-30分鐘,,使涂料中的樹脂發(fā)生交聯(lián)反應,,形成堅硬的涂層。

定制電鍍線時,,如何選擇質量供應商?資質與實力評估:查看供應商的營業(yè)執(zhí)照等相關證件,,確保其合法經營。了解成立時間,、規(guī)模,、員工數量等基本信息,成立時間久,、規(guī)模大且人員充足的供應商,,綜合實力往往更可靠。生產線與設備考察:實地考察其生產線規(guī)模,、設備先進程度和自動化水平,。成熟的生產線能保障產品質量穩(wěn)定,先進設備有助于提升電鍍效率和表面處理質量,。技術團隊與研發(fā)能力關注:專業(yè)的技術人員是關鍵,,需了解技術團隊成員的教育背景、工作經驗和專業(yè)知識,。同時,,強大的研發(fā)能力能為客戶提供個性化解決方案,助力產品在市場中更具競爭力,。質量管理與服務水平考量:質量供應商應有嚴格的質量管理體系,,可查閱相關文件了解其管理理念、制度和措施,。此外,,還要關注售后服務、物流配送,、溝通協(xié)調等服務水平,,高效周到的服務能節(jié)省時間和成本。行業(yè)口碑與客戶評價了解:通過網絡,、展會等渠道,,或向供應商的現有客戶打聽其在行業(yè)內的口碑、服務質量和信譽,,了解其實力。服務模式確認:優(yōu)先選擇能提供從設計,、制造到安裝,、調試及售后一站式服務的供應商,,這樣在整個定制過程中能更省心,出現問題也能得到及時解決,。環(huán)保電鍍線,,綠色鍍出精彩。

數字化技術賦能電鍍生產管理

電鍍生產線正加速向數字化轉型,,通過工業(yè)互聯(lián)網平臺實現全要素管控,。生產數據采集系統(tǒng)實時監(jiān)控200+關鍵參數(如電流密度、溶液電導率),,結合AI算法預測鍍層質量趨勢,。數字孿生技術可模擬不同工藝參數對鍍層的影響,縮短新品開發(fā)周期30%,。某汽車零部件企業(yè)應用數字管理系統(tǒng)后,,良品率從89%提升至96%,能耗降低18%,。云端追溯系統(tǒng)支持產品全生命周期數據查詢,,滿足IATF16949等國際標準要求。未來,,區(qū)塊鏈技術將進一步強化工藝數據的不可篡改性,,推動行業(yè)標準化進程。 大型高軌龍門掛鍍電鍍生產線,。陽極TE處理氧化設備電鍍生產線廠家供應

恒溫電鍍艙,,PH值波動±0.1。深圳單臂式自動化電鍍生產線方案設計

汽車零部件掛鍍生產線,,專為汽車行業(yè)的特殊需求量身打造,。汽車制造涉及的金屬零部件,從彰顯美觀與性能的輪轂,,到提升整車質感的裝飾條,,再到發(fā)動機部件等,皆在其電鍍范疇內,。生產線擁有強大的承載能力,,即便是大型、重型的汽車工件也能輕松駕馭,。采用多槽體設計,,巧妙實現除油、酸洗,、電鍍,、鈍化等一系列工序的無縫銜接,一氣呵成。在工藝鉆研上,,著重提升鍍層的耐磨性,,以抵御汽車行駛過程中的各種摩擦損耗,同時強化耐候性,,使零部件在高溫,、低溫、潮濕等復雜氣候條件下依然經久耐用,。并且,,其高效的生產能力,能夠緊密跟上汽車制造業(yè)大規(guī)模生產的快節(jié)奏,,為汽車產業(yè)的蓬勃發(fā)展添磚加瓦,。深圳單臂式自動化電鍍生產線方案設計

- 陜西盲孔產品電鍍設備選型指南 2025-06-06

- 河北真空環(huán)境盲孔產品電鍍設備 2025-06-06

- 天津海洋設備盲孔產品電鍍設備 2025-06-06

- 湖北半導體封裝盲孔產品電鍍設備 2025-06-05

- 四川模塊化盲孔產品電鍍設備 2025-06-05

- 上海盲孔產品電鍍設備成本分析 2025-06-05

- 湖北連接器盲孔產品電鍍設備 2025-06-05

- 北京盲孔產品電鍍設備選型指南 2025-06-05

- 貴州盲孔產品電鍍設備售后 2025-06-05

- 河北MEMS器件盲孔產品電鍍設備 2025-06-05

- 北京RINA認證可拆板式換熱器替換 2025-06-06

- 使用工業(yè)冷凝器產品介紹 2025-06-06

- 北京小型自動上料機廠家 2025-06-06

- 山東100KG燃氣蒸汽發(fā)生器廠家生產 2025-06-06

- 使用打印機型號 2025-06-06

- 海豐點鉆機器人市場報價 2025-06-06

- 河南直通四氟接頭商家 2025-06-06

- 廣東自動固化室價格 2025-06-06

- 佛山微型無刷定轉子鐵芯市價 2025-06-06

- 湖南大物料回轉振動盤銷售廠家 2025-06-06