安徽實驗電鍍設備價格

智創(chuàng)未來?鍍亮無限——小型電鍍設備革新綠色制造工業(yè)4.0時代

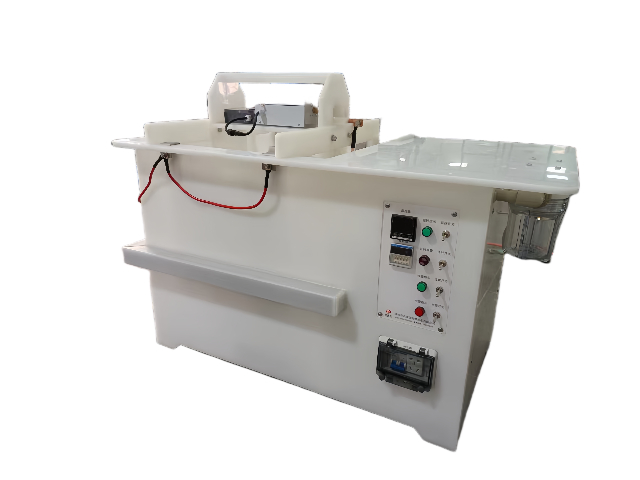

新一代小型電鍍設備以技術(shù)突破重新定義“小設備?大能量”,,為精密制造提供智能,、環(huán)保、高效的表面處理方案?!炯夹g(shù)】

1,AI智控系統(tǒng)實時采集20+工藝參數(shù),,AI優(yōu)化路徑使鍍層一致性達99.2%手機APP遠程監(jiān)控+99%故障預警,實現(xiàn)無人生產(chǎn),,省人工40%

2,模塊化設計,,30分鐘完成金/鎳/鉻模塊切換,適配多品種小批量微流控芯片實現(xiàn)局部微米級鍍層,,滿足精密元件需求

3,綠色工藝,,無氰鍍鋅/三價鉻鍍鉻,?;窚p少80%,水回用率90%太陽能+脈沖電源,,能耗降低35%,碳排放優(yōu)于國標50%

【創(chuàng)新應用】

1,,3D打?。菏?鎳鍍層提升塑料導電性300%

2,,醫(yī)療植入:納米脈沖技術(shù)增強鈦合金生物相容性200%

3,,文創(chuàng)領域:便攜式設備賦能陶瓷/木材金屬化定制

【安全與效率】雙重絕緣+0.1秒自動泄壓防爆系統(tǒng)自清潔過濾使維護成本降至傳統(tǒng)設備1/3 超聲波分散技術(shù),,納米顆粒共沉積率 30%,。安徽實驗電鍍設備價格

貴金屬小實驗槽的維護與成本控制:

貴金屬小實驗槽通過智能化設計,,降低長期運營成本。設備內(nèi)置電極鈍化預警功能,,當鈦基DSA陽極效率下降至80%時,自動提醒再生,;濾芯采用快拆式設計,3分鐘內(nèi)完成更換,,年維護成本需3000元。實驗數(shù)據(jù)顯示,,使用納米復合鍍層技術(shù)可減少貴金屬消耗30%,,例如鍍金工藝中金鹽用量從5g/L降至3.5g/L。據(jù)了解,,一些實驗室統(tǒng)計,采用該設備后,,單批次實驗成本從2000元降至了1200元,投資回收期縮短到了8個月,。 上海銷售實驗電鍍設備智能溫控 ±0.1℃,,工藝穩(wěn)定性增強,。

實驗室電鍍設備種類多樣,,主要包括以下幾類:按操作控制方式分:手動電鍍機:操作簡單,,適合小規(guī)模實驗和教學演示,,如學校實驗室開展基礎電鍍教學。半自動電鍍機:通過預設程序自動控制部分電鍍過程,,能提高實驗效率,常用于有一定流程規(guī)范的研究實驗。按設備形態(tài)及功能分:電鍍槽:是進行電鍍反應的容器,。有直流電鍍槽,適用于常見金屬電鍍實驗,;特殊材料電鍍槽,如塑料電鍍槽,,可用于研究特殊材質(zhì)的電鍍工藝。電源設備:為電鍍提供電能,,像小型實驗整流電源,可輸出穩(wěn)定直流電,,滿足實驗室對不同電流、電壓的需求,。輔助設備:溫控設備,如加熱或制冷裝置,,控制電解液溫度;過濾設備,,用于凈化電解液,,保證鍍層質(zhì)量,;攪拌設備,,采用空氣攪拌或機械攪拌的方式,使電解液成分均勻,。特殊類型電鍍設備:化學鍍設備:如三槽式化學鍍設備,無需外接電源,,靠化學反應在工件表面沉積鍍層,,可用于化學鍍鎳等實驗。真空電鍍機:在真空環(huán)境下進行鍍膜,,能使鍍層更致密,常用于光學鏡片等對鍍層質(zhì)量要求高的樣品制備,。

滾鍍設備特點:

滾鍍設備是工件在滾筒內(nèi)進行電鍍,其與掛鍍件比較大的不同是使用了滾筒,,滾筒承載工件在不停翻滾過程中受鍍。滾筒一般呈六棱柱狀,,水平臥式放置,設計一面開口,,電鍍時工件從開口處裝進電鍍滾筒內(nèi)。滾筒材質(zhì)包括PP板,、網(wǎng)板式、亞克力板,、不銹鋼板等,。電鍍時,,工件與陽極間電流的導通,筒內(nèi)外溶液的更新及廢氣排出等,,均需通過滾筒上的小孔實現(xiàn)。滾筒陰極導電裝置采用銅線或銅棒,,借助滾筒內(nèi)工件自身重力,與陰極導電裝置自然連接,。滾筒的結(jié)構(gòu)、尺寸,、大小、轉(zhuǎn)速,、導電方式及開孔率等諸多因素,均與滾鍍生產(chǎn)效率,、鍍層質(zhì)量相關(guān),因此滾筒會根據(jù)不同客戶需求設計定制,。 激光輔助電鍍,,局部沉積精度達 ±5μm。

納米貴金屬催化劑載體的制備技術(shù):

貴金屬小實驗槽通過共沉積工藝實現(xiàn)納米顆粒負載,。在金電解液中添加TiO?納米顆粒(粒徑20nm),,結(jié)合超聲波分散(功率150W),,可在碳氈表面均勻負載Au-TiO?復合鍍層。實驗表明,,當電流密度為1.2A/dm2時,TiO?負載量達25%,,催化劑對CO氧化反應的活性提升3倍,。設備配備的在線粒度監(jiān)測儀實時反饋顆粒分散狀態(tài),,確保工藝穩(wěn)定性,。一些新能源公司利用該技術(shù)制備的燃料電池催化劑,鉑用量減少50%,,性能保持率提升至90%。 仿生鍍層技術(shù),,自修復防腐蝕。大型實驗電鍍設備招商

自清潔涂層技術(shù),,維護周期延長 2 倍,。安徽實驗電鍍設備價格

實驗電鍍設備中的滾鍍設備批量處理技術(shù)突破:

滾鍍設備的滾筒轉(zhuǎn)速與裝載量呈非線性關(guān)系,比較好轉(zhuǎn)速計算公式為N=K√(D/ρ)(K為常數(shù),,D為零件直徑,ρ為密度),。當轉(zhuǎn)速12rpm,、裝載量40%時,鍍層均勻性比較好,。電解液配方中添加0.1-0.5g/L的聚乙二醇(PEG)作為整平劑,可使表面粗糙度Ra從0.8μm降至0.2μm,。新型滾筒采用網(wǎng)孔結(jié)構(gòu)(孔徑2-5mm),配合底部曝氣裝置,,可提升傳質(zhì)效率40%,能耗降低25%,。

連續(xù)鍍設備的智能化生產(chǎn)模式:

連續(xù)鍍設備集成視覺檢測系統(tǒng),采用線陣CCD相機以1000幀/秒速度掃描鍍層表面,,結(jié)合AI算法識別、麻點等缺陷,,檢出率達99.2%。廢品率從0.7%降至0.1%,。張力控制系統(tǒng)采用磁粉制動器,動態(tài)響應時間<50ms,,確保材料張力波動<±5N。在鋰電池銅箔生產(chǎn)中,,通過調(diào)整陰陽極間距(15-25mm)和電解液流速(5-10L/min),,可實現(xiàn)鍍層厚度CV值<3%。某產(chǎn)線數(shù)據(jù)顯示,,連續(xù)鍍設備年產(chǎn)能達3000噸,綜合成本較間歇式生產(chǎn)降低18%,。 安徽實驗電鍍設備價格

- 四川高速電鍍真空機 2025-05-30

- 高速電鍍真空機使用注意實現(xiàn) 2025-05-29

- 江蘇全自動真空機 2025-05-29

- 三孔位真空機 2025-05-29

- 微米級真空機與真空泵 2025-05-29

- 安徽真空機盲孔產(chǎn)品應用 2025-05-29

- 好的實驗電鍍設備源頭廠家 2025-05-29

- 廣東低成本真空機 2025-05-29

- 小型真空機與電鍍的關(guān)系 2025-05-29

- 浙江真空機盲孔產(chǎn)品應用 2025-05-28

- 小型玻璃鋼風機生產(chǎn)廠家 2025-05-30

- 浙江恒溫溫濕解耦型恒溫恒濕空氣處理機組大概多少錢 2025-05-30

- HL環(huán)鏈斗提機定制 2025-05-30

- 徐州關(guān)于輸送機 2025-05-30

- 進口SMT貼裝批量定制 2025-05-30

- 自動跟隨視覺點膠系統(tǒng)報價 2025-05-30

- 山東附近金剛筆聯(lián)系人 2025-05-30

- 浙江智能農(nóng)業(yè)種類 2025-05-30

- 山東4A430C-15氣控閥商家 2025-05-30

- 廣西串聯(lián)式干氣密封制造 2025-05-30