齒輪滲碳中心(服務(wù)至上:2024已更新)

齒輪滲碳中心(服務(wù)至上:2024已更新)泰嘉機(jī)械,如今,,高溫電爐在工業(yè)爐窯領(lǐng)域發(fā)揮著重要的作用,。由于其污染小操作方便占地面積小,大大提高了操作人員的工作效率,。溫度控制器通常用來控制高溫電爐的溫度,,但在實(shí)際使用中,工人需要根據(jù)工藝要求在加熱前設(shè)定溫升,。

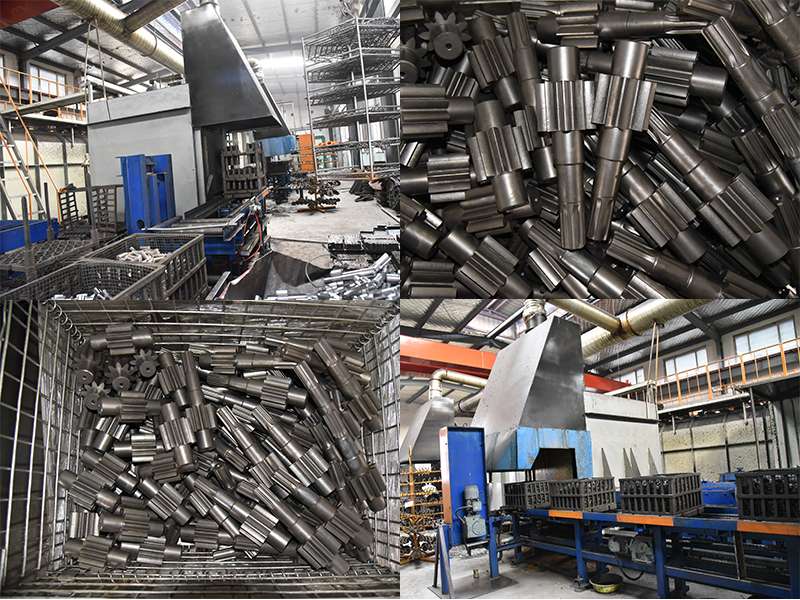

淬火油確定選用后,,通過控制原材料(零件材料和油品材料)的質(zhì)量與選擇調(diào)整淬火溫度油溫?cái)嚢枥鋮s速度與時間,,入油時間等各項(xiàng)控制措施,,結(jié)合淬火后的回火工藝,回火溫度,,回火時間參數(shù)試驗(yàn)來滿足零件的硬度要求和金相組織要求,,通過熱處理工藝過程參數(shù)調(diào)整與控制及與機(jī)加工的冷熱協(xié)調(diào),控制熱處理變形在合理范圍內(nèi),。

圖1H13鋼熱作模具工藝曲線通用熱處理工藝H13模具鋼的通用熱處理工藝為兩次預(yù)熱奧氏體化溫度加熱淬火兩次高溫回火,,如圖1所示。為了獲得光亮的表面和高強(qiáng)高韌性能,,并減小冷卻應(yīng)力和畸變,,對不同尺寸和技術(shù)要求的H13模具鋼,往往采用不同的處理工藝真空油淬真空高壓氣淬真空氣油復(fù)合淬火,。

鑒于此,,現(xiàn)今國際上大都是基于自己產(chǎn)品的技術(shù)需求,明確淬透性范圍,,進(jìn)而使得熱處理過程及變形得到穩(wěn)定,。3鍛造對熱處理變形的影響鍛造能夠提升齒坯組織的均勻性,并且?guī)罱M織能夠有效防止熱處理變形的產(chǎn)生,。要想使得熱處理技術(shù)及變形能夠更加穩(wěn)定,,就應(yīng)該使得原材料具備一定相對穩(wěn)定的淬透性范疇。

真空氣油復(fù)合淬火。為了兼顧減少變形和高強(qiáng)高韌的技術(shù)要求,,H13模具鋼更多地采用先充氣預(yù)冷再油淬的工藝,,該工藝能夠滿足大多數(shù)模具的熱處理技術(shù)要求。二次碳化物和貝氏體都會使材料的沖擊韌性有所下降,,因此在實(shí)際生產(chǎn)中應(yīng)盡可能加大氣淬壓力,提高氣流冷卻速度,,避免產(chǎn)生這些組織。

齒輪滲碳中心(服務(wù)至上:2024已更新),,近較為普遍使用的滲硼方式有兩種,,多元素滲硼法和涂劑滲硼法,這里著重介紹下涂劑滲硼法,。其中真空環(huán)境滲入碳和離子條件滲入碳是近二十年才研發(fā)出來的新技術(shù),,其效果明顯,滲入結(jié)果均勻,,壓鑄模具硬度分布均勻,,壓鑄模具硬度適中,模具表明度高碳濃度變化趨勢較為平緩等,。

一真空熱處理加工技能的運(yùn)用其實(shí),,真空熱處理加工技能在國外運(yùn)用的較早,***和日本在1968年,,先后研制出真空淬火油和水劑淬火介質(zhì),,然后,真空淬火技能在熱處理行業(yè)得到迅速發(fā)展,,從單室爐發(fā)展到了多組合機(jī)群,,從一般的真空淬火發(fā)展到高壓氣淬真空水劑淬火真空滲碳真空碳氮共滲及多元共滲等。

齒輪滲碳中心(服務(wù)至上:2024已更新),,其熱處理工藝有退火正火時效調(diào)質(zhì)等,。預(yù)熱處理預(yù)備熱處理的目的是改善加工性消除內(nèi)部應(yīng)力Z終的熱處理準(zhǔn)備良好的金相組織。碳含量超過0.5%的碳鋼和合金鋼,,為了降低硬度,,容易切削,大多采用退火處理,;碳含量低于0.5%的碳素鋼和合金鋼,,為了防止硬度過低進(jìn)行切削把刀粘在一起,正火處理,。退火正火退火和正火,,用于熱加工的毛坯。

在實(shí)踐中,,截面尺寸的差異沖壓模具零件的結(jié)構(gòu)形狀熱處理(加熱—保溫—冷卻過程中因加熱與冷卻的速率不同,,在熱應(yīng)力組織應(yīng)力及相變體積變化的綜合作用下,,引起零件體積膨脹或收縮,從而使尺寸與形狀發(fā)生偏差變形,,甚至造成開裂,。

熱處理變形原因淬火時,淬火應(yīng)力越大,,相變越不均勻,;比容差越大,則淬火變形越嚴(yán)重,。這是由于影響滲碳熱處理變形的因素太多,,包括材料的化學(xué)成分和淬透性齒輪的幾何形狀預(yù)先熱處理的組織零件裝夾方式淬火溫度和時間淬火介質(zhì)淬火方式等。

齒輪滲碳中心(服務(wù)至上:2024已更新),,缺點(diǎn)設(shè)備耗油量大,,效率低,環(huán)境污染嚴(yán)重,;由推鋼軌道等引起的毛病多,,維修困難,影響了生產(chǎn),;自動化控制程度低,,廢品率高,一般在12%擺布,。八只燒嘴均選用低壓渦流燒嘴,,一區(qū)和二區(qū)之間設(shè)有間隔梁,在爐子前后頂部配有兩臺復(fù)合式金屬換熱器,。

- 內(nèi)蒙古綠化用千日紫價格(今日/發(fā)表)

- 上海市半導(dǎo)體公司變更網(wǎng)站((服務(wù)到家)2024已更新)

- 煙臺正規(guī)云***商戶收款碼機(jī)構(gòu)(價格透明:2024已更新)

- 南通供應(yīng)驅(qū)動器廠家2024已更新(今日/資訊)

- 嘉祥BR電子廠家(歡迎光臨-2024已更新)

- 天津程控快開自動壓濾機(jī)品牌(今年行情2024已更新)

- 貴州16L通用桶供應(yīng)商(不為經(jīng)驗(yàn)買單,2024已更新)

- 煙臺生產(chǎn)100混凝土攪拌站價格(今日/資訊)

- 東營功率強(qiáng)勁的打夯機(jī)機(jī)械置換(熱點(diǎn):2024已更新)

- 南寧廣東極東六面鉆出售(點(diǎn)擊了解!2024已更新)

- 太原通用美標(biāo)閘閥團(tuán)購(【好口碑】2024已更新)

- 葫蘆島小型鏟車秤一臺(熱點(diǎn):2024已更新)

- 濰坊PE塑膠管2024已更新今日

- 河南化工用磷酸三鈉批發(fā)(行內(nèi)性價高,2024已更新)

- 本溪氨分解制氫裝置生產(chǎn)-2024新聞已更新