貴金屬小實驗槽在傳感器制造中有哪些應(yīng)用:電化學(xué)傳感器:精細沉積鉑/金電極(0.1-1μm)及鉑黑納米結(jié)構(gòu),提升pH,、葡萄糖傳感器的催化活性與靈敏度,。氣體傳感器:在陶瓷基材鍍鈀/鉑多孔膜增強氣體吸附,局部鍍銀減少電極信號*,。生物傳感器:硅片/玻璃基底鍍金膜(50-200nm)固定生物分子,,鉑-銥合金鍍層提升神經(jīng)電極相容性。MEMS傳感器:微流控芯片局部鍍金作微電極陣列,,硅膜沉積0.5μm鉑層增強抗腐蝕與耐高溫性,。環(huán)境監(jiān)測:鍍銀參比電極(0.2-0.8μm)確保電位穩(wěn)定,QCM表面金膜增強有機揮發(fā)物吸附能力,。通過精細調(diào)控電流密度(0.1-5A/dm)和電解液配方,,滿足傳感器微型化、高靈敏度需求,。原位 XRD 實時測,,鍍層結(jié)構(gòu)動態(tài)析。廣東實驗電鍍設(shè)備私人定做

電鍍槽尺寸選擇指南依據(jù):工件適配:容積需浸沒比較大工件并預(yù)留10-20%空間,,異形件需定制槽體,。電流匹配:槽體橫截面積≥工件總表面積×電流密度/電流效率(80-95%)。電解液循環(huán):體積為工件5-10倍,,循環(huán)流量≥容積3-5倍/小時,。溫控能耗:小槽升溫快但波動槽需高效溫控系統(tǒng),。選型步驟:明確鍍層金屬、電流密度(1-5A/dm),、溫度要求(25℃±5℃或50-60℃),。按工件尺寸+電極間距(5-15cm)定長寬,深度=浸入深度+5cm液面高度,。校核電源功率,、過濾攪拌能力(過濾量≥容積3次/小時)。實驗室選模塊化設(shè)計,,工業(yè)級平衡初期成本與生產(chǎn)效率,。尺寸參考:實驗室:5-50L(30×20×15cm)中試線:100-500L(100×60×50cm)PCB線:1000-5000L(定制)半導(dǎo)體:50-200L(單晶圓槽)注意事項:材質(zhì)需兼容電解液,工業(yè)廠房預(yù)留1-2米操作空間,,參考GB/T12611等行業(yè)標準,。國產(chǎn)實驗電鍍設(shè)備應(yīng)用范圍在線 pH 監(jiān)測,實時調(diào)控電解液穩(wěn)定性,。

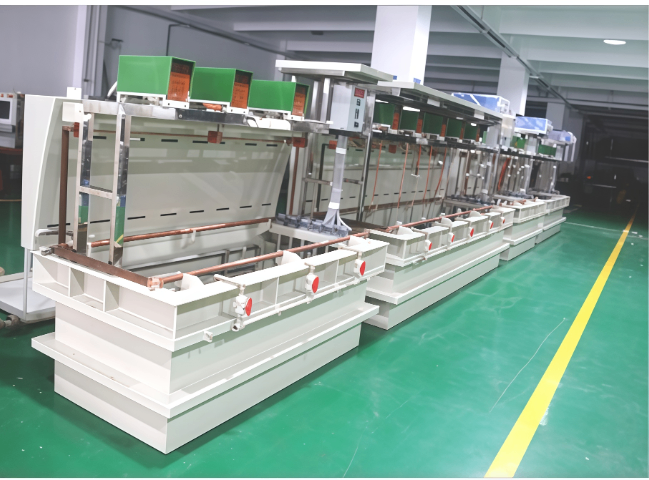

電鍍槽作為電鍍工藝的裝置,,承擔(dān)著盛裝電解液并構(gòu)建電化學(xué)反應(yīng)環(huán)境的關(guān)鍵作用。其材質(zhì)選擇需兼顧耐腐蝕性與熱穩(wěn)定性:PP槽耐酸堿,、耐高溫(≤100℃),,適用于酸性鍍液;PVC槽成本低但耐溫性差(≤60℃),,適合低溫場景,;鈦合金槽抗腐蝕性能優(yōu)異,多用于高溫鍍鉻,;不銹鋼槽機械強度高,,常見于工業(yè)生產(chǎn)線。根據(jù)工藝需求可分為三種類型:普通開放式槽結(jié)構(gòu)簡單,,適用于平板零件常規(guī)電鍍,;真空槽通過真空環(huán)境減少氧化,如鍍鋁機可形成高純度金屬膜,;滾筒槽采用旋轉(zhuǎn)設(shè)計,,適合小零件批量滾鍍,內(nèi)部導(dǎo)流板強化溶液攪拌以確保鍍層均勻,。特殊設(shè)計可集成加熱夾層或循環(huán)管路,,精細控制電解液溫度(如鎳槽55-60℃)。實際應(yīng)用中需結(jié)合零件形狀,、鍍層要求及生產(chǎn)規(guī)模,,選擇比較好槽體類型與材質(zhì)組合,確保工藝穩(wěn)定性與生產(chǎn)效率,。

關(guān)于實驗電鍍設(shè)備涵蓋的技術(shù),,智能微流控電鍍系統(tǒng)的精密制造,,微流控電鍍設(shè)備通過微通道(寬度10-500μm)實現(xiàn)納米級鍍層控制,開發(fā)μ-Stream系統(tǒng),,可在玻璃基備10nm均勻金膜,邊緣粗糙度<2nm,。設(shè)備集成在線顯微鏡(放大2000倍),,實時觀測鍍層生長。采用壓力驅(qū)動泵(流量0.1-10μL/min),,配合溫度梯度控制(±0.1℃),,實現(xiàn)梯度功能鍍層制備。一些研究院用該設(shè)備在硅片上制作三維微電極陣列,,線寬精度達±50nm,用于神經(jīng)芯片研究,。脈沖電源減少析氫,,孔隙率低至 0.3%。

微弧氧化實驗設(shè)備,,是用于在金屬(如鋁,、鎂、鈦及其合金)表面原位生成陶瓷膜的實驗室裝置,,其原理是通過電解液與高電壓電參數(shù)的精確組合,引發(fā)微弧放電,,從而形成具有高硬度,、耐磨、耐腐蝕等特性的陶瓷膜層,。組成微弧氧化電源提供高電壓(通常0-200V可調(diào))和脈沖電流,,支持恒流、恒壓,、恒功率輸出模式,。智能化控制,可設(shè)定電壓,、電流,、頻率、時間等參數(shù),,部分設(shè)備配備計算機或觸摸屏交互界面,。反應(yīng)槽(氧化槽)分為電解液腔(腔室)和冷卻水腔(第二腔室),通過循環(huán)冷卻系統(tǒng)維持電解液溫度在25-60℃以下,,確保膜層質(zhì)量,。部分設(shè)計采用反應(yīng)區(qū)(如多孔絕緣隔板分隔),,減少濃度和溫度梯度,支持平行實驗,。冷卻與攪拌系統(tǒng)循環(huán)冷卻:冷水機組或冰水浴通過夾套燒杯或螺旋散熱管降低電解液溫度,。冷氣攪拌:向電解液中通入冷卻空氣,促進均勻散熱并減少局部過熱,。電極系統(tǒng)陽極連接待處理工件,,陰極通常為不銹鋼板或螺旋銅管,環(huán)繞工件以均勻電場分布,。MBR 廢液處理,,鎳離子回用率超 98%。國產(chǎn)實驗電鍍設(shè)備私人定做

3D 打印模具電鍍,,復(fù)雜結(jié)構(gòu)快速成型,。廣東實驗電鍍設(shè)備私人定做

電鍍實驗槽的結(jié)構(gòu)與材質(zhì)特性:電鍍實驗槽是電鍍實驗的設(shè)備,其結(jié)構(gòu)設(shè)計與材質(zhì)選用直接影響實驗效果,。從結(jié)構(gòu)上看,,它主要由槽體、加熱裝置,、攪拌裝置,、電極系統(tǒng)等部分組成。槽體通常設(shè)計為方形或圓形,,方便不同規(guī)模的實驗操作,。加熱裝置一般采用電熱管或恒溫循環(huán)系統(tǒng),能精確控制鍍液溫度,,確保電鍍反應(yīng)在適宜的環(huán)境下進行,。攪拌裝置則可使鍍液成分均勻分布,避免局部濃度差異影響鍍層質(zhì)量,。在材質(zhì)方面,,電鍍實驗槽有多種選擇。常見的有聚丙烯(PP)材質(zhì),,它具有良好的耐腐蝕性,,能承受多種酸堿鍍液的侵蝕,且價格相對較低,,適合一般的電鍍實驗,。聚氯乙烯(PVC)材質(zhì)的實驗槽也較為常用,,其硬度較高,,化學(xué)穩(wěn)定性好,但不耐高溫。對于一些特殊的電鍍實驗,,如高溫鍍鉻,,會選用鈦合金或不銹鋼材質(zhì)的實驗槽,它們具有優(yōu)異的耐高溫和耐腐蝕性能,,能滿足嚴苛的實驗條件,。廣東實驗電鍍設(shè)備私人定做