天津盲孔產(chǎn)品電鍍?cè)O(shè)備盲孔產(chǎn)品填孔 深圳志成達(dá)供應(yīng)

發(fā)貨地點(diǎn):廣東省深圳市

發(fā)布時(shí)間:2025-06-05

發(fā)貨地點(diǎn):廣東省深圳市

發(fā)布時(shí)間:2025-06-05

智能真空除油系統(tǒng)工作流程

AI預(yù)處理:通過光譜傳感器實(shí)時(shí)分析油液污染度,,自動(dòng)匹配比較好處理參數(shù)(真空度,、溫度、循環(huán)次數(shù));

真空蒸發(fā):在-98kPa真空環(huán)境下,,油液經(jīng)紅外加熱至55℃,水分與輕烴類物質(zhì)快速汽化,;

催化凈化:集成貴金屬催化劑模塊,,將油液中氧化產(chǎn)物分解為無害成分;

閉環(huán)回收:冷凝系統(tǒng)將水蒸氣轉(zhuǎn)化為液態(tài)水排出,,凈化后的油液經(jīng)超濾膜過濾后循環(huán)使用

環(huán)保性能亮點(diǎn)溶劑消耗量減少92%,,年處理500噸油液需補(bǔ)充8L凈化劑配置VOCs冷凝回收裝置,廢氣排放量低于國(guó)家標(biāo)準(zhǔn)1/10采用模塊化設(shè)計(jì),,90%組件可回收再利用 設(shè)備采用智能程序控制,,可根據(jù)盲孔深度、孔徑自動(dòng)調(diào)節(jié)真空度與清洗時(shí)間,,提升生產(chǎn)效率 30% 以上,。天津盲孔產(chǎn)品電鍍?cè)O(shè)備盲孔產(chǎn)品填孔

真空除油設(shè)備配置在線油分濃度監(jiān)測(cè)儀,通過紅外光譜分析實(shí)時(shí)檢測(cè)清洗液污染程度,,當(dāng)油分濃度超過 5% 時(shí)自動(dòng)觸發(fā)溶劑再生程序,,確保連續(xù)生產(chǎn)過程中清洗效果的穩(wěn)定性,降低人工干預(yù)頻率,。

真空除油設(shè)備創(chuàng)新采用納米氣泡增效技術(shù),,將氣體以直徑 10-200nm 的微氣泡形式注入清洗液,通過氣泡爆破產(chǎn)生的局部高溫高壓(瞬間溫度達(dá) 5000℃)強(qiáng)化油污分解,處理效率提升 40% 的同時(shí)降低溶劑消耗 30%,。

在醫(yī)療器械滅菌前處理中,,真空除油設(shè)備通過醫(yī)藥級(jí) 316L 不銹鋼材質(zhì)與 EO 滅菌兼容設(shè)計(jì),可手術(shù)器械表面的生物膜和礦物油殘留,,其真空干燥后的部件含水率低于 0.1%,,滿足 ISO 13485 醫(yī)療器械生產(chǎn)標(biāo)準(zhǔn)。 天津盲孔產(chǎn)品電鍍?cè)O(shè)備盲孔產(chǎn)品填孔傳統(tǒng)工藝成本 25%,,負(fù)壓電鍍省到底,!

通過集成真空負(fù)壓系統(tǒng)與高效霧化噴射技術(shù),在 0.01-0.05MPa 低氣壓環(huán)境下實(shí)現(xiàn)工件表面油污的快速剝離與回收,,配合多級(jí)精密過濾裝置可循環(huán)處理切削油,、沖壓油等工業(yè)油污,適用于汽車零部件,、精密模具等復(fù)雜工件的深度清潔,。

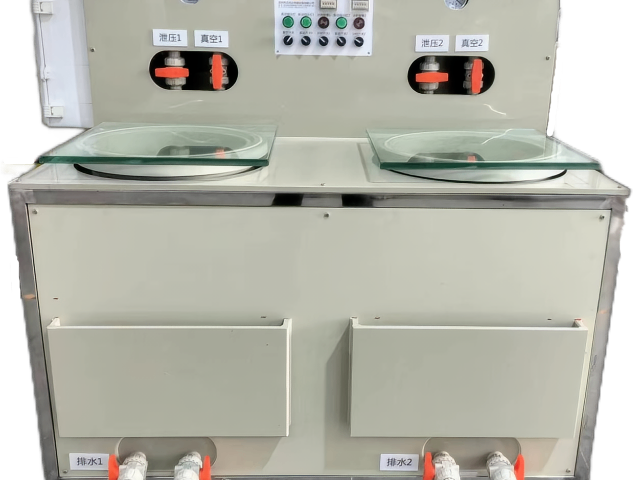

在新能源動(dòng)力電池生產(chǎn)領(lǐng)域,真空除油設(shè)備采用雙工位交替作業(yè)模式,,通過 PLC 智能控制系統(tǒng)精細(xì)控制真空度(-0.095MPa)與溶劑噴淋量(5-15L/min),,確保極片表面殘留油污≤0.1mg/cm,滿足鋰離子電池對(duì)電極材料潔凈度的嚴(yán)苛要求,。

以年產(chǎn)500萬件的電子元件生產(chǎn)線為例,,負(fù)壓加工方案初期設(shè)備投入增加30%,但后續(xù)維護(hù)成本降低55%,,良品率提升帶來的直接經(jīng)濟(jì)效益達(dá)1200萬元/年,。隨著技術(shù)成熟度提升,設(shè)備成本年均下降18%,,投資回收期縮短至1.8年,。

前沿研究聚焦于等離子體增強(qiáng)負(fù)壓加工,通過引入射頻輝光放電(13.56MHz),,使材料去除速率提升3倍,。同時(shí),人工智能算法在工藝參數(shù)優(yōu)化中的應(yīng)用,,有望實(shí)現(xiàn)加工方案的自主決策,,預(yù)計(jì)2030年前可實(shí)現(xiàn)全流程智能化控制。 發(fā)動(dòng)機(jī)部件除油,,鹽霧測(cè)試超 200 小時(shí),!

1.工件形狀和尺寸

工件形狀和尺寸對(duì)深孔盲孔負(fù)壓電鍍工藝影響較大。深孔,、盲孔等復(fù)雜形狀的工件,,電鍍液循環(huán)流動(dòng)效果較差,,易導(dǎo)致鍍層不均勻。因此,,電鍍前需對(duì)工件進(jìn)行優(yōu)化設(shè)計(jì),,減小深孔、盲孔等復(fù)雜形狀的影響,。

2.電鍍液成分和濃度電鍍液成分和濃度直接影響鍍層質(zhì)量,。合適的電鍍液成分與濃度可保證鍍層均勻性和附著力,,配置時(shí)需根據(jù)工件材料和鍍層要求調(diào)整,。

3.電流密度和溫度電流密度與溫度是影響鍍層質(zhì)量的關(guān)鍵因素。過高或過低的電流密度,、溫度均會(huì)導(dǎo)致鍍層不均勻,,電鍍過程中需嚴(yán)格控制這兩項(xiàng)參數(shù)。

4.負(fù)壓處理時(shí)間負(fù)壓處理時(shí)間對(duì)電鍍液循環(huán)流動(dòng)效果影響,。適宜的負(fù)壓處理時(shí)間可提升鍍層均勻性與附著力,,需根據(jù)工件形狀和尺寸調(diào)整負(fù)壓處理時(shí)長(zhǎng)。 真空負(fù)壓 3 秒,!0.1mm 微孔油漬無處藏,!天津盲孔產(chǎn)品電鍍?cè)O(shè)備盲孔產(chǎn)品填孔

真空除油設(shè)備通過真空負(fù)壓環(huán)境,將盲孔內(nèi)殘留油污分子級(jí)剝離,,解決傳統(tǒng)浸泡無法觸及的深層清潔難題,。天津盲孔產(chǎn)品電鍍?cè)O(shè)備盲孔產(chǎn)品填孔

負(fù)壓電鍍?cè)?

負(fù)壓電鍍指在電鍍過程中,將工件置于封閉容器內(nèi),,通過真空泵抽離容器內(nèi)空氣,,構(gòu)建負(fù)壓環(huán)境。在此環(huán)境下,,電鍍液中的金屬離子與雜質(zhì)離子吸附于工件表面,,以此提升鍍層的均勻性和附著力。深孔盲孔電鍍?cè)砩羁酌た纂婂兪菍⒐ぜ湃胴?fù)壓電鍍?nèi)萜�,,借助電鍍液中金屬離子在電場(chǎng)作用下,,向工件表面移動(dòng)并沉積成鍍層。由于深孔盲孔的存在,,電鍍液于工件內(nèi)部形成循環(huán)流動(dòng),,促使金屬離子充分接觸工件表面,進(jìn)而提高鍍層均勻性與孔隙率,。 天津盲孔產(chǎn)品電鍍?cè)O(shè)備盲孔產(chǎn)品填孔