武漢定制化盲孔產(chǎn)品電鍍設(shè)備 深圳志成達(dá)供應(yīng)

發(fā)貨地點(diǎn):廣東省深圳市

發(fā)布時(shí)間:2025-06-09

發(fā)貨地點(diǎn):廣東省深圳市

發(fā)布時(shí)間:2025-06-09

真空除油設(shè)備配置在線油分濃度監(jiān)測儀,,通過紅外光譜分析實(shí)時(shí)檢測清洗液污染程度,,當(dāng)油分濃度超過 5% 時(shí)自動(dòng)觸發(fā)溶劑再生程序,確保連續(xù)生產(chǎn)過程中清洗效果的穩(wěn)定性,,降低人工干預(yù)頻率,。

真空除油設(shè)備創(chuàng)新采用納米氣泡增效技術(shù),將氣體以直徑 10-200nm 的微氣泡形式注入清洗液,,通過氣泡*產(chǎn)生的局部高溫高壓(瞬間溫度達(dá) 5000℃)強(qiáng)化油污分解,,處理效率提升 40% 的同時(shí)降低溶劑消耗 30%。

在醫(yī)療器械滅菌前處理中,,真空除油設(shè)備通過醫(yī)藥級(jí) 316L 不銹鋼材質(zhì)與 EO 滅菌兼容設(shè)計(jì),可手術(shù)器械表面的生物膜和礦物油殘留,,其真空干燥后的部件含水率低于 0.1%,,滿足 ISO 13485 醫(yī)療器械生產(chǎn)標(biāo)準(zhǔn)。 真空除油技術(shù)與激光清洗協(xié)同應(yīng)用,,可高效去除盲孔內(nèi)頑固碳化物及氧化物殘留,。武漢定制化盲孔產(chǎn)品電鍍設(shè)備

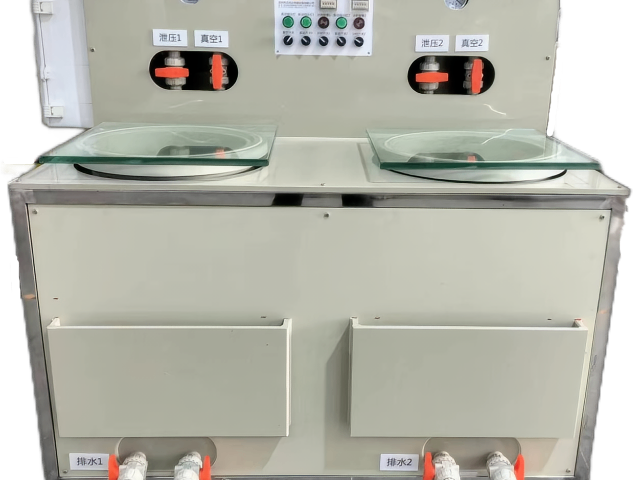

真空除油設(shè)備采用雙真空室串聯(lián)設(shè)計(jì),前級(jí)室完成油污剝離與溶劑回收,,后級(jí)室進(jìn)行高溫(120-150℃)真空干燥,,整個(gè)流程實(shí)現(xiàn)全自動(dòng)化,處理效率較傳統(tǒng)單室設(shè)備提升 60%,,適用于批量生產(chǎn)的汽車零部件工廠,。

在海洋工程裝備制造中,真空除油設(shè)備通過高壓(50-80bar)旋轉(zhuǎn)噴頭與真空吸嘴協(xié)同作業(yè),,可深海閥門,、鉆井平臺(tái)部件表面附著的重質(zhì)原油及生物膜,其鹽霧試驗(yàn)表明處理后工件防腐壽命延長 3-5 年,。

真空除油設(shè)備配置在線油分濃度監(jiān)測儀,,通過紅外光譜分析實(shí)時(shí)檢測清洗液污染程度,當(dāng)油分濃度超過 5% 時(shí)自動(dòng)觸發(fā)溶劑再生程序,,確保連續(xù)生產(chǎn)過程中清洗效果的穩(wěn)定性,,降低人工干預(yù)頻率。 江西多空位盲孔產(chǎn)品電鍍設(shè)備真空負(fù)壓排氣泡,,深徑比 10:1 盲孔全滲透,!

真空除油設(shè)備創(chuàng)新設(shè)計(jì)動(dòng)態(tài)旋轉(zhuǎn)清洗腔,結(jié)合 60-80kHz 高頻超聲波震蕩,,可對(duì)帶有盲孔,、深槽的航空航天部件進(jìn)行多方位立體除油,其真空干燥系統(tǒng)通過冷凝回收技術(shù)將溶劑回收率提升至 98% 以上,,明顯降低企業(yè)環(huán)保處理成本,。

模塊化真空除油設(shè)備支持定制化配置,,可選配真空蒸餾再生裝置實(shí)現(xiàn)溶劑循環(huán)利用率達(dá) 95%,或集成在線檢測系統(tǒng)實(shí)時(shí)監(jiān)控油分濃度(精度 ±0.05%),,在電子元件,、醫(yī)療器械等高精密制造領(lǐng)域展現(xiàn)出很好的油污去除能力與工藝穩(wěn)定性。

現(xiàn)代負(fù)壓處理設(shè)備配備AI算法,,可根據(jù)盲孔尺寸,、材質(zhì)及污染類型自動(dòng)優(yōu)化工藝參數(shù)。通過實(shí)時(shí)監(jiān)測真空度,、氣流速度和處理時(shí)間等關(guān)鍵指標(biāo),,系統(tǒng)能動(dòng)態(tài)調(diào)整比較好工作模式。例如針對(duì)鈦合金盲孔的氧化層去除,,設(shè)備可在0.01秒內(nèi)完成壓力脈沖調(diào)節(jié),,確保處理效果的一致性和穩(wěn)定性。

第三方檢測數(shù)據(jù)顯示,,負(fù)壓處理技術(shù)可將盲孔內(nèi)顆粒殘留量降低至0.01mg/cm以下,,遠(yuǎn)優(yōu)于行業(yè)標(biāo)準(zhǔn)。在某航空發(fā)動(dòng)機(jī)葉片的微孔測試中,,處理后孔壁粗糙度Ra值從1.6μm降至0.4μm,,同時(shí)去除了99.99%的表面有機(jī)物。這種深度清潔能力為后續(xù)涂層工藝提供了理想基底,。 未來真空除油技術(shù)將向智能化,、集成化方向發(fā)展,結(jié)合 AI 視覺檢測實(shí)現(xiàn)全流程閉環(huán)質(zhì)量管控,。

盲孔作為機(jī)械結(jié)構(gòu)中常見的特征,,其深徑比通常超過 5:1,在微型化趨勢下甚至可達(dá) 20:1,。這種封閉腔體設(shè)計(jì)在航空航天渦輪葉片,、半導(dǎo)體封裝基板、精密液壓閥體等領(lǐng)域廣泛應(yīng)用,,但傳統(tǒng)加工手段存在三大痛點(diǎn):

一是電火花加工后殘留的碳化物難以,,

二是超聲清洗在深孔底部形成清洗盲區(qū),

三是化學(xué)蝕刻后殘留的酸液會(huì)引發(fā)電化學(xué)腐蝕,。某航天發(fā)動(dòng)機(jī)制造商檢測數(shù)據(jù)顯示,,未經(jīng)深度處理的盲孔在 500 小時(shí)鹽霧測試后,孔底銹蝕率高達(dá) 43%,,直接影響產(chǎn)品壽命,。 真空除油設(shè)備負(fù)壓技術(shù),降低氣壓使油污沸點(diǎn)下降,。武漢定制化盲孔產(chǎn)品電鍍設(shè)備

真空負(fù)壓 + 動(dòng)態(tài)壓力,,盲孔鍍層 0 微孔缺陷,!武漢定制化盲孔產(chǎn)品電鍍設(shè)備

現(xiàn)代負(fù)壓處理設(shè)備配備AI算法,可根據(jù)盲孔尺寸,、材質(zhì)及污染類型自動(dòng)優(yōu)化工藝參數(shù),。通過實(shí)時(shí)監(jiān)測真空度、氣流速度和處理時(shí)間等關(guān)鍵指標(biāo),,系統(tǒng)能動(dòng)態(tài)調(diào)整比較好工作模式,。例如針對(duì)鈦合金盲孔的氧化層去除,設(shè)備可在0.01秒內(nèi)完成壓力脈沖調(diào)節(jié),,確保處理效果的一致性和穩(wěn)定性,。

第三方檢測數(shù)據(jù)顯示,負(fù)壓處理技術(shù)可將盲孔內(nèi)顆粒殘留量降低至0.01mg/cm以下,,遠(yuǎn)優(yōu)于行業(yè)標(biāo)準(zhǔn),。在某航空發(fā)動(dòng)機(jī)葉片的微孔測試中,處理后孔壁粗糙度Ra值從1.6μm降至0.4μm,,同時(shí)去除了99.99%的表面有機(jī)物。這種深度清潔能力為后續(xù)涂層工藝提供了理想基底,。 武漢定制化盲孔產(chǎn)品電鍍設(shè)備