常州預(yù)抽真空回轉(zhuǎn)窯非標(biāo)定制 常州博納德熱處理系統(tǒng)供應(yīng)

發(fā)貨地點(diǎn):江蘇省常州市

發(fā)布時(shí)間:2025-06-23

發(fā)貨地點(diǎn):江蘇省常州市

發(fā)布時(shí)間:2025-06-23

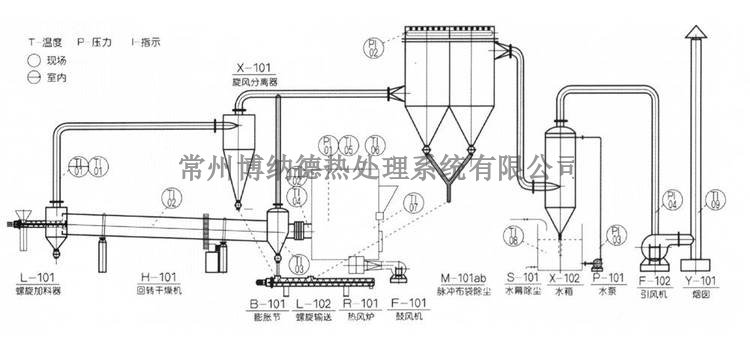

回轉(zhuǎn)窯是一種臥式旋轉(zhuǎn)圓筒形高溫處理設(shè)備,,通常由以下關(guān)鍵部分組成:筒體:由鋼板卷制而成的圓柱形殼體,內(nèi)襯耐火材料(如鎂鉻磚,、高鋁磚),,直徑從1米到6米不等,長(zhǎng)度可達(dá)百米以上,。筒體通過(guò)輪帶支承在托輪上,,并由電機(jī)驅(qū)動(dòng)齒輪緩慢旋轉(zhuǎn)(轉(zhuǎn)速0.5-5轉(zhuǎn)/分鐘),傾斜角度一般為3°-5°,,以確保物料向窯頭方向移動(dòng),。傳動(dòng)系統(tǒng):包括電機(jī)、減速機(jī),、齒輪副等,,負(fù)責(zé)驅(qū)動(dòng)筒體旋轉(zhuǎn),部分設(shè)備配備變頻調(diào)速裝置,,可根據(jù)工藝需求實(shí)時(shí)調(diào)整轉(zhuǎn)速,。燃燒系統(tǒng):安裝于窯頭的燃燒器(燃油、燃?xì)饣蛎悍郏�,,提供高溫�(zé)嵩�,,窯內(nèi)溫度可達(dá)1000-1600℃,特殊工藝(如等離子體輔助)甚至可達(dá)3000℃以上,。進(jìn)料與出料裝置:窯尾設(shè)置進(jìn)料口,,物料通過(guò)溜槽或皮帶機(jī)送入;窯頭(低端)為出料端,,連接冷卻機(jī)或后續(xù)處理設(shè)備,。其設(shè)計(jì)邏輯是通過(guò)旋轉(zhuǎn)運(yùn)動(dòng)實(shí)現(xiàn)物料的均勻混合與連續(xù)輸送,同時(shí)利用高溫環(huán)境完成物理化學(xué)反應(yīng),,兼具生產(chǎn)效率與工藝靈活性,。環(huán)保型回轉(zhuǎn)窯配備高效除塵與廢氣處理設(shè)備,滿足嚴(yán)苛的環(huán)保排放標(biāo)準(zhǔn),。常州預(yù)抽真空回轉(zhuǎn)窯非標(biāo)定制

解析 1600℃以上超高溫回轉(zhuǎn)窯的關(guān)鍵技術(shù):陶瓷纖維 + 碳化硅復(fù)合內(nèi)襯,,耐溫達(dá) 1800℃;高溫氣體密封技術(shù)(氣簾 + 迷宮密封),,泄漏率<0.5%,;應(yīng)用場(chǎng)景:稀有金屬冶煉(如鎢、鉬礦焙燒),,反應(yīng)速率提升 50%,;陶瓷基復(fù)合材料(CMC)制備,纖維與基體結(jié)合強(qiáng)度提高 40%,。智能傳感器網(wǎng)絡(luò)部署:窯體應(yīng)力監(jiān)測(cè)(應(yīng)變片 + 無(wú)線傳輸),,實(shí)時(shí)預(yù)警筒體變形;原料成分在線檢測(cè)(X 射線熒光光譜),,動(dòng)態(tài)調(diào)整工藝參數(shù),;運(yùn)維平臺(tái)功能:故障診斷知識(shí)庫(kù)(集成 200 + 故障案例),診斷準(zhǔn)確率>90%,;備件庫(kù)存智能管理(基于預(yù)測(cè)性維護(hù)模型),,庫(kù)存周轉(zhuǎn)率提升 40%,。常州中溫回轉(zhuǎn)窯價(jià)格石灰回轉(zhuǎn)窯的窯尾預(yù)熱段利用廢氣余熱加熱石灰石,降低單位產(chǎn)品能耗達(dá) 30% 以上,。

全流程數(shù)字孿生:某水泥集團(tuán)構(gòu)建的回轉(zhuǎn)窯數(shù)字孿生系統(tǒng),,通過(guò) 100 + 傳感器實(shí)時(shí)采集數(shù)據(jù),虛擬模型與物理窯體的溫度場(chǎng)偏差<2%,,工藝優(yōu)化周期從 2 周縮短至 2 小時(shí),,熟料 3 天強(qiáng)度標(biāo)準(zhǔn)差縮小至 1.0MPa。預(yù)測(cè)性維護(hù)體系:基于振動(dòng)分析與油液監(jiān)測(cè)的智能診斷系統(tǒng),,可提前 7 天預(yù)警托輪軸承故障,,某鋼廠回轉(zhuǎn)窯因故障停機(jī)時(shí)間從每年 45 小時(shí)降至 12 小時(shí),產(chǎn)能利用率提升 5%,。燃料結(jié)構(gòu)革新:某歐洲水泥企業(yè)試點(diǎn)氫能回轉(zhuǎn)窯,,以綠氫替代 60% 的天然氣,每噸熟料 CO排放從 0.88t 降至 0.35t,,預(yù)計(jì) 2030 年實(shí)現(xiàn)全氫燃料運(yùn)行,。余熱的利用:某危廢處理項(xiàng)目采用 “回轉(zhuǎn)窯 + 余熱鍋爐 + 蒸汽輪機(jī)” 系統(tǒng),每噸廢物可發(fā)電 300kWh,,不僅滿足自身用電需求,,還可向電網(wǎng)輸送剩余電力,年減排 CO超 2000 噸,。

鋰電池?zé)峤猓夯剞D(zhuǎn)窯可用于鋰電池的熱解過(guò)程,,使鋰電池中的有機(jī)成分在窯內(nèi)逐步被分解。通過(guò)增加內(nèi)窯層并連續(xù)通入吸收性材料,,可以充分吸收熱解過(guò)程中的氟氯成分,,達(dá)到脫氟氯的效果,提高產(chǎn)品品質(zhì),。鋰輝石提鋰:在鋰輝石精礦提鋰工藝中,,回轉(zhuǎn)窯用于鋰輝石精礦的煅燒。例如,,鋰輝石精礦在回轉(zhuǎn)窯中于1000-1100℃高溫煅燒0.5-2小時(shí),,使其從α型轉(zhuǎn)化為β型,之后再進(jìn)行酸化焙燒等后續(xù)處理,。物料處理均勻:回轉(zhuǎn)窯的結(jié)構(gòu)設(shè)計(jì)使得物料在窯內(nèi)能夠均勻翻滾和移動(dòng),,保證了物料受熱均勻,有利于提高產(chǎn)品質(zhì)量的穩(wěn)定性,。連續(xù)生產(chǎn)能力強(qiáng):回轉(zhuǎn)窯可以實(shí)現(xiàn)連續(xù)進(jìn)料和出料,,適合大規(guī)模工業(yè)化生產(chǎn),提高了生產(chǎn)效率,。熱效率高:通過(guò)合理的加熱設(shè)計(jì)和窯體保溫措施,,回轉(zhuǎn)窯能夠有效利用熱量,,減少能源浪費(fèi)�,;剞D(zhuǎn)窯的開式齒輪傳動(dòng)系統(tǒng)經(jīng)過(guò)精密加工,,傳動(dòng)效率高且維護(hù)便捷,適應(yīng)重載工況,。

回轉(zhuǎn)窯的工作過(guò)程可概括為“三階段物理演變+化學(xué)反應(yīng)”:物料運(yùn)動(dòng):物料從窯尾進(jìn)入后,隨筒體旋轉(zhuǎn)在重力作用下做“翻滾-滑落”運(yùn)動(dòng),,同時(shí)因傾斜角度向窯頭緩慢移動(dòng),,總停留時(shí)間從數(shù)小時(shí)到數(shù)十小時(shí)不等。這種運(yùn)動(dòng)模式使物料與高溫?zé)煔獬浞纸佑|,,確保熱傳遞效率,。熱傳遞機(jī)制:輻射傳熱:高溫火焰與窯壁向物料直接輻射能量(占熱傳遞的50%-60%);對(duì)流傳熱:高速流動(dòng)的煙氣與物料顆粒間的熱交換(占30%-40%),;傳導(dǎo)傳熱:物料顆粒間及與窯壁的接觸傳熱(占10%以下),。典型化學(xué)反應(yīng):水泥生產(chǎn):石灰石(CaCO)分解為CaO與CO,隨后與黏土中的SiO,、AlO反應(yīng)生成硅酸三鈣(CS),、鋁酸三鈣(CA)等熟料礦物;冶金焙燒:硫化鎳礦(NiS)氧化為NiO與SO,,便于后續(xù)還原冶煉,;危廢處理:二噁英等有機(jī)污染物在1200℃以上高溫下分解為CO、HO等無(wú)害物質(zhì),,重金屬固化于灰渣中,。回轉(zhuǎn)窯的托輪軸承采用智能溫控油站,,實(shí)時(shí)監(jiān)測(cè)油溫與油壓,,保障潤(rùn)滑系統(tǒng)可靠性。常州天然氣鍛造加熱回轉(zhuǎn)窯價(jià)格

耐火材料回轉(zhuǎn)窯的溫度場(chǎng)模擬技術(shù)可優(yōu)化窯內(nèi)氣流分布,,確保物料煅燒均勻性,。常州預(yù)抽真空回轉(zhuǎn)窯非標(biāo)定制

采用CFD模擬筒內(nèi)溫度場(chǎng)分布,優(yōu)化燒嘴角度及燃?xì)?空氣比例,,減少局部過(guò)熱(溫差≤30°C),。調(diào)整筒體轉(zhuǎn)速與傾角,確保粉體停留時(shí)間(如鈷酸鋰煅燒需90~120分鐘),。內(nèi)置揚(yáng)料板設(shè)計(jì),,提升粉體翻動(dòng)頻率(填充率10%~25%)。氮?dú)獗Wo(hù)煅燒(氧含量<100 ppm)防止金屬粉體氧化,。尾氣循環(huán)利用(CO捕集率≥90%)降低碳排放,。擬薄水鋁石(勃姆石),,粒度D50=50 μm。工藝參數(shù) :溫度:1250°C,,煅燒時(shí)間2小時(shí),,轉(zhuǎn)速2 rpm。產(chǎn)物指標(biāo):α-AlO相含量≥99%,,比表面積5 m/g,。能效提升 :余熱回收系統(tǒng)降低天然氣消耗15%。常州預(yù)抽真空回轉(zhuǎn)窯非標(biāo)定制