工廠布局規(guī)劃設計咨詢

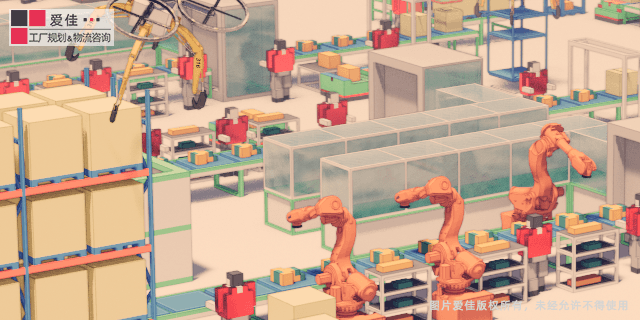

工廠精益布局規(guī)劃:提高效率的關鍵工廠精益布局規(guī)劃咨詢旨在通過優(yōu)化工廠布局,提高生產效率,。這包括優(yōu)化生產流程,、降低廢品率、減少等待時間和運輸時間等,。咨詢團隊通過分析工廠的當前狀態(tài),,識別瓶頸和浪費,并提供有效的解決方案,,以實現(xiàn)更高效的工作環(huán)境,。價值流映射:洞察生產過程價值流映射是工廠精益布局規(guī)劃的關鍵方法之一。它通過繪制價值流程圖來可視化生產過程,識別非價值添加活動和等待時間,。咨詢團隊會分析這些流程圖,,找到改進的機會,,并設計出更優(yōu)化的價值流程,。數(shù)字孿生,實時預測:我們利用數(shù)字孿生技術,,實時預測并解決潛在問題,,確保生產連貫性。工廠布局規(guī)劃設計咨詢

在工廠布局規(guī)劃咨詢中應用精益方法需要遵循一系列專業(yè)實踐,。首先,,進行價值流映射,以可視化整個生產流程,,識別非價值添加活動和瓶頸,。然后,優(yōu)化流程,,以減少浪費和等待時間,,實現(xiàn)流程的平衡和流暢。采用拉動生產方式,,根據(jù)客戶需求進行生產,,降低庫存水平,提高靈活性,。通過持續(xù)改進文化,,鼓勵員工積極參與改進活動,不斷尋找提高工廠效率的機會,。使用數(shù)字化工具進行模擬和優(yōu)化,,以驗證不同的布局方案,確保結果,。這些實踐有助于企業(yè)在工廠布局規(guī)劃中應用精益方法,,提高生產效率,降低成本,,實現(xiàn)競爭優(yōu)勢,。車間精益布局規(guī)劃設計院工廠,不再孤獨:我們讓工廠不再孤獨,,它成為一個與生態(tài)系統(tǒng)相連的創(chuàng)新引擎,。

工廠布局規(guī)劃是一個復雜的過程,有一些容易被忽視的問題可能會對效果產生重大影響,。其中一些問題包括:人員參與不足:忽視員工的參與和反饋可能導致布局不符合實際需求,。員工通常了解生產流程的細節(jié),他們的經驗和建議對于成功的布局規(guī)劃至關重要。未來擴展考慮不足:工廠布局規(guī)劃應該考慮到未來的擴展需求,。忽視了這一點可能導致在不久的將來需要進行昂貴的重新規(guī)劃,。安全和合規(guī)性問題:安全和法規(guī)合規(guī)性通常是被忽視的問題。在布局規(guī)劃中必須考慮工作場所安全,、防火要求和環(huán)保法規(guī),,以確保符合法律法規(guī)。物流和供應鏈考慮:工廠布局關乎生產流程,,還關系到物流和供應鏈,。未充分考慮原材料和產品的流動,可能導致效率低下,。技術和自動化:忽視了新技術和自動化的潛力可能導致未能實現(xiàn)高效的工廠布局?,F(xiàn)代工廠布局需要考慮數(shù)字化工具和自動化技術的應用。成本和預算控制:工廠布局規(guī)劃往往伴隨著高昂的成本,,如果不控制好預算,,可能導致項目超支。

持續(xù)監(jiān)控和改進是工廠布局規(guī)劃的關鍵,。咨詢團隊與企業(yè)合作建立監(jiān)控體系,,以便不斷識別問題和改進機會。這確保了工廠的效率保持在高水平,。數(shù)字化工具在工廠布局規(guī)劃咨詢中的應用也逐漸增多,。模擬和優(yōu)化軟件允許咨詢團隊驗證不同的布局方案,減少實施過程中的風險,,確保結果,。工廠布局規(guī)劃咨詢團隊的專業(yè)知識是成功的關鍵。他們擁有豐富的經驗,,可以根據(jù)企業(yè)的特定需求提供定制的解決方案,,確保工廠布局的優(yōu)化。工廠布局規(guī)劃咨詢的目標是幫助企業(yè)實現(xiàn)高效的生產流程,,降低成本,,并提高競爭力。通過采用這些專業(yè)方法,,企業(yè)可以實現(xiàn)這一目標,,取得持續(xù)的成功。工廠布局規(guī)劃咨詢是一項專業(yè)的服務,,通過價值流映射,、設備布局優(yōu)化、精益生產原則,、人員培訓,、數(shù)字化工具等方法,幫助企業(yè)打造高效的工作環(huán)境。這些方法的綜合應用有助于提高生產效率,,降低成本,,為企業(yè)帶來長期的競爭優(yōu)勢。創(chuàng)新永無止境:我們鼓勵創(chuàng)新,,建立創(chuàng)新文化,,讓您的工廠不斷進步。

選擇和取舍不同的布局方案是一個關鍵的決策過程,,需要綜合考慮多個因素,,以確保適合的工廠布局,。以下是一些指導原則和步驟:明確目標和需求:首先,,明確工廠的目標和需求。不同的產品類型,、產量要求和生產流程可能需要不同的布局,。價值流分析:進行價值流分析,以了解當前的生產流程,,并識別存在的浪費和瓶頸,。這可以為布局選擇提供基礎數(shù)據(jù)。布局選項:制定不同的布局選項,,包括直線布局,、U型布局、流水線布局等,。成本效益分析:評估每個布局選項的成本效益,。考慮建設成本,、設備投資,、運營成本、維護成本等因素,。生產效率:分析每個選項的生產效率,。考慮產能,、工作站利用率,、生產周期等指標??臻g利用:考慮每個選項對工廠空間的利用效率,。某些布局可能需要更多的空間,而某些則更緊湊,。員工舒適度和安全性:關注員工的工作環(huán)境,,確保他們的舒適度和安全性。可維護性:考慮每個選項的設備維護和維修要求,??沙掷m(xù)性:考慮環(huán)境可持續(xù)性因素。風險評估:評估每個選項的風險,。某些布局可能更容易受到供應鏈中斷或其他風險的影響,。員工參與:吸收員工的反饋和建議,考慮他們對布局選擇的看法,。模擬和驗證:使用模擬工具驗證不同選項的性能,,以確保布局選擇的合理性。數(shù)字化之路:讓我們帶領您走上數(shù)字化之路,,為工廠注入智慧,。新廠布局規(guī)劃設計咨詢

布局即競爭力:布局不僅是安排設備,更是提升競爭力的策略,。工廠布局規(guī)劃設計咨詢

精益制造原則旨在增加價值并減少浪費,。以下是工廠布局的十個精益原則:價值識別:確定哪些活動和步驟為客戶創(chuàng)造價值,只專注于這些活動,。價值流程分析:繪制價值流程圖,,了解從原材料到產品的流程,以識別浪費和瓶頸,。流程流暢:確保生產流程連貫和高效,,以減少等待和庫存。拉動生產:根據(jù)客戶需求拉動生產,,避免過多的庫存和過剩生產,。單項流:實施單項流,使產品連續(xù)流動,,減少等待時間和庫存,。標準化工作:制定標準工作方法和程序,以提高一致性和質量,。持續(xù)改進:建立文化,,鼓勵員工不斷提出改進建議,并實施小的改進,。員工參與:鼓勵員工積極參與決策和改進過程,。可視化管理:使用可視化工具如看板和指示器來跟蹤生產進展和問題,。根本原因分析:識別問題的根本原因,,以避免問題的再次發(fā)生。這些精益原則有助于創(chuàng)建高效,、靈活且精簡的工廠布局,,提高生產效率,、降低成本并提高質量。不同工廠可能需要根據(jù)其特定需求進行適度的調整和定制,。工廠布局規(guī)劃設計咨詢

- 生產智能工廠規(guī)劃優(yōu)勢 2025-04-24

- 流程型智能工廠規(guī)劃流程 2025-04-24

- 數(shù)字智能工廠規(guī)劃品牌 2025-04-24

- 智能智能工廠規(guī)劃模板 2025-04-24

- 靠譜智能工廠規(guī)劃排行榜 2025-04-11

- 智慧智能工廠規(guī)劃項目 2025-04-11

- 名優(yōu)智能工廠規(guī)劃效果 2025-04-11

- 中國智能工廠規(guī)劃指導 2025-04-11

- 智能智能工廠規(guī)劃 2025-04-11

- 中國智能工廠規(guī)劃比較 2025-04-11

- 阜陽全日制分類單招 2025-05-10

- 湛江廣州致勝春季高考線上直通車輔導 2025-05-10

- 上海消防培訓 2025-05-10

- 深圳中芬留學哪家可靠 2025-05-10

- 揭陽藝術類專升本多少錢 2025-05-10

- 叢臺區(qū)便宜的平衡車精品課加盟 2025-05-10

- 上海寶山學校轉學 2025-05-10

- 漳州留學平臺 2025-05-10

- 金華專業(yè)空乘培訓班 2025-05-10

- 怎么發(fā)展兒童社交培訓機構 2025-05-10