工廠車間布局規(guī)劃咨詢公司

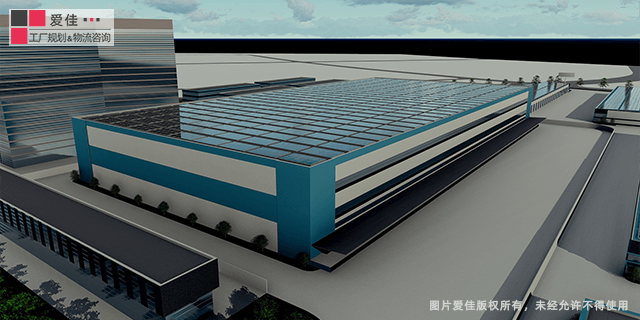

工廠布局規(guī)劃與企業(yè)競(jìng)爭(zhēng)力工廠布局規(guī)劃咨詢是提升企業(yè)競(jìng)爭(zhēng)力的重要手段之一。通過優(yōu)化工廠布局,,企業(yè)可以提高生產(chǎn)效率,,降低生產(chǎn)成本,提供更快的交付,,提高產(chǎn)品質(zhì)量,,滿足客戶需求。這使得企業(yè)能夠在市場(chǎng)上更具競(jìng)爭(zhēng)力,,實(shí)現(xiàn)持續(xù)增長和成功,。工廠布局規(guī)劃的最佳實(shí)踐在工廠布局規(guī)劃中,有一些最佳實(shí)踐值得關(guān)注,。這包括持續(xù)的布局評(píng)估,、員工參與、風(fēng)險(xiǎn)管理,、技術(shù)整合和可持續(xù)性考慮,。咨詢團(tuán)隊(duì)將根據(jù)這些最佳實(shí)踐為企業(yè)提供有針對(duì)性的建議,確保規(guī)劃的成功實(shí)施,。數(shù)字化之紐帶:我們是數(shù)字化制造的紐帶,,將虛擬與實(shí)際完美融合,助您實(shí)現(xiàn)更智能,、高效的生產(chǎn),。工廠車間布局規(guī)劃咨詢公司

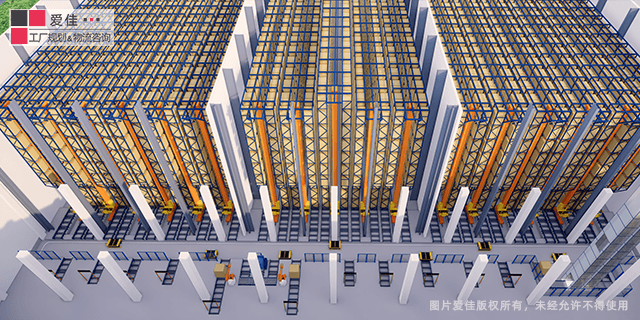

選擇和取舍不同的布局方案是一個(gè)關(guān)鍵的決策過程,需要綜合考慮多個(gè)因素,,以確保適合的工廠布局,。以下是一些指導(dǎo)原則和步驟:明確目標(biāo)和需求:首先,,明確工廠的目標(biāo)和需求。不同的產(chǎn)品類型,、產(chǎn)量要求和生產(chǎn)流程可能需要不同的布局,。價(jià)值流分析:進(jìn)行價(jià)值流分析,以了解當(dāng)前的生產(chǎn)流程,,并識(shí)別存在的浪費(fèi)和瓶頸,。這可以為布局選擇提供基礎(chǔ)數(shù)據(jù)。布局選項(xiàng):制定不同的布局選項(xiàng),,包括直線布局、U型布局,、流水線布局等,。成本效益分析:評(píng)估每個(gè)布局選項(xiàng)的成本效益??紤]建設(shè)成本,、設(shè)備投資、運(yùn)營成本,、維護(hù)成本等因素,。生產(chǎn)效率:分析每個(gè)選項(xiàng)的生產(chǎn)效率??紤]產(chǎn)能,、工作站利用率、生產(chǎn)周期等指標(biāo),??臻g利用:考慮每個(gè)選項(xiàng)對(duì)工廠空間的利用效率。某些布局可能需要更多的空間,,而某些則更緊湊,。員工舒適度和安全性:關(guān)注員工的工作環(huán)境,確保他們的舒適度和安全性,??删S護(hù)性:考慮每個(gè)選項(xiàng)的設(shè)備維護(hù)和維修要求??沙掷m(xù)性:考慮環(huán)境可持續(xù)性因素,。風(fēng)險(xiǎn)評(píng)估:評(píng)估每個(gè)選項(xiàng)的風(fēng)險(xiǎn)。某些布局可能更容易受到供應(yīng)鏈中斷或其他風(fēng)險(xiǎn)的影響,。員工參與:吸收員工的反饋和建議,,考慮他們對(duì)布局選擇的看法。模擬和驗(yàn)證:使用模擬工具驗(yàn)證不同選項(xiàng)的性能,,以確保布局選擇的合理性,。工廠倉庫布局規(guī)劃設(shè)計(jì)咨詢模型和建模,,揭示工廠布局的潛在機(jī)會(huì)。

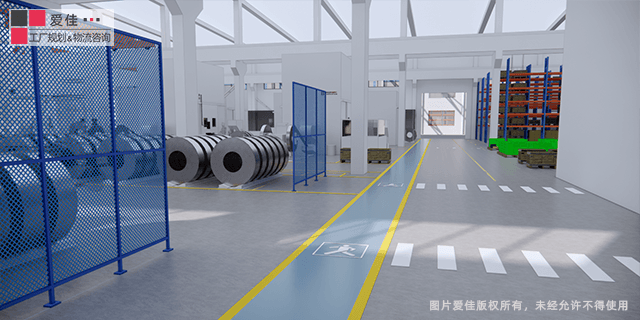

精益制造原則旨在增加價(jià)值并減少浪費(fèi),。以下是工廠布局的十個(gè)精益原則:價(jià)值識(shí)別:確定哪些活動(dòng)和步驟為客戶創(chuàng)造價(jià)值,,只專注于這些活動(dòng)。價(jià)值流程分析:繪制價(jià)值流程圖,,了解從原材料到產(chǎn)品的流程,,以識(shí)別浪費(fèi)和瓶頸。流程流暢:確保生產(chǎn)流程連貫和高效,,以減少等待和庫存,。拉動(dòng)生產(chǎn):根據(jù)客戶需求拉動(dòng)生產(chǎn),避免過多的庫存和過剩生產(chǎn),。單項(xiàng)流:實(shí)施單項(xiàng)流,,使產(chǎn)品連續(xù)流動(dòng),減少等待時(shí)間和庫存,。標(biāo)準(zhǔn)化工作:制定標(biāo)準(zhǔn)工作方法和程序,,以提高一致性和質(zhì)量。持續(xù)改進(jìn):建立文化,,鼓勵(lì)員工不斷提出改進(jìn)建議,,并實(shí)施小的改進(jìn)。員工參與:鼓勵(lì)員工積極參與決策和改進(jìn)過程,??梢暬芾恚菏褂每梢暬ぞ呷缈窗搴椭甘酒鱽砀櫳a(chǎn)進(jìn)展和問題。根本原因分析:識(shí)別問題的根本原因,,以避免問題的再次發(fā)生,。這些精益原則有助于創(chuàng)建高效、靈活且精簡的工廠布局,,提高生產(chǎn)效率,、降低成本并提高質(zhì)量。不同工廠可能需要根據(jù)其特定需求進(jìn)行適度的調(diào)整和定制,。

工廠布局規(guī)劃涉及復(fù)雜的工業(yè)流程和資源配置,,為了提高效率、降低成本和優(yōu)化生產(chǎn)環(huán)境,,許多科學(xué)先進(jìn)的方法論和工具被廣泛應(yīng)用,。以下是一些重要的方法論:價(jià)值流映射(Value Stream Mapping):價(jià)值流映射是精益制造的專業(yè)工具之一,用于可視化并分析生產(chǎn)流程,,以識(shí)別非價(jià)值添加活動(dòng)和瓶頸,。這有助于優(yōu)化生產(chǎn)流程,減少浪費(fèi),,提高效率,。數(shù)字化仿真:數(shù)字化仿真工具允許工程師模擬不同的工廠布局方案,,以評(píng)估其效率和可行性,從而減少了試錯(cuò)成本,,確保優(yōu)化布局,。數(shù)據(jù)分析和大數(shù)據(jù):使用數(shù)據(jù)分析和大數(shù)據(jù)技術(shù),可以監(jiān)控生產(chǎn)流程,,識(shí)別瓶頸,,優(yōu)化生產(chǎn)排程,并提高資源利用率,。這有助于實(shí)現(xiàn)智能化工廠規(guī)劃,。人工智能和機(jī)器學(xué)習(xí):人工智能和機(jī)器學(xué)習(xí)技術(shù)可以用于預(yù)測(cè)需求、優(yōu)化庫存管理,、改進(jìn)生產(chǎn)排程等,,從而提高生產(chǎn)效率。物流和供應(yīng)鏈優(yōu)化:優(yōu)化物流和供應(yīng)鏈管理是工廠布局規(guī)劃中的關(guān)鍵方法之一,,通過優(yōu)化物流流程和供應(yīng)鏈設(shè)計(jì),可以降低運(yùn)輸成本和庫存水平,。模塊化布局設(shè)計(jì):模塊化布局設(shè)計(jì)允許工廠更容易地進(jìn)行擴(kuò)展和改變,,以適應(yīng)不斷變化的需求,提高靈活性,。精益工廠體驗(yàn):我們的咨詢服務(wù)致力于打造精益的工廠體驗(yàn),,讓客戶永遠(yuǎn)滿意。

精益制造在工廠布局規(guī)劃中的應(yīng)用精益制造原則在工廠布局規(guī)劃咨詢中的應(yīng)用是多方面的:流程優(yōu)化:通過價(jià)值流映射,,咨詢團(tuán)隊(duì)能夠識(shí)別生產(chǎn)流程中的瓶頸和浪費(fèi),。他們可以重新設(shè)計(jì)工廠布局,以優(yōu)化流程,,降低生產(chǎn)成本,,提高生產(chǎn)效率。庫存管理:拉動(dòng)生產(chǎn)原則有助于優(yōu)化庫存管理,。工廠不再需要大量的庫存,,而是根據(jù)實(shí)際需求進(jìn)行生產(chǎn),降低了庫存成本,。人員培訓(xùn):精益制造強(qiáng)調(diào)員工參與和培訓(xùn)的重要性,。咨詢團(tuán)隊(duì)幫助企業(yè)培養(yǎng)員工的改進(jìn)意識(shí),使他們能夠主動(dòng)參與工廠布局的改進(jìn),。持續(xù)改進(jìn):工廠布局規(guī)劃不是一次性的任務(wù),,而是一個(gè)持續(xù)改進(jìn)的過程。精益制造原則鼓勵(lì)企業(yè)不斷評(píng)估和改進(jìn)工廠布局,,以適應(yīng)市場(chǎng)的變化,。結(jié)論精益制造理念在工廠布局規(guī)劃咨詢中發(fā)揮著關(guān)鍵作用,。它提供了一套有力的工具和原則,幫助企業(yè)創(chuàng)造高效,、靈活,、高質(zhì)量的生產(chǎn)環(huán)境。通過優(yōu)化工廠布局,,企業(yè)能夠?qū)崿F(xiàn)更高的生產(chǎn)效率,,降低成本,并在競(jìng)爭(zhēng)激烈的市場(chǎng)中保持競(jìng)爭(zhēng)優(yōu)勢(shì),。精益制造不僅是一種方法,,更是一種文化,它鼓勵(lì)企業(yè)不斷追求精益,,并在持續(xù)改進(jìn)中實(shí)現(xiàn)成功,。超越傳統(tǒng),擁抱創(chuàng)新:在工廠規(guī)劃中,,我們挑戰(zhàn)傳統(tǒng),,擁抱創(chuàng)新,幫助您實(shí)現(xiàn)顛覆性的生產(chǎn)方式,。生產(chǎn)布局規(guī)劃專業(yè)公司

智能決策,,智能工廠:實(shí)現(xiàn)智能決策,助力您打造智能工廠,。工廠車間布局規(guī)劃咨詢公司

衡量評(píng)價(jià)工廠內(nèi)精益路徑通常涉及以下步驟和方法:流程圖制作:首先,,創(chuàng)建工廠的流程圖或平面布局圖,標(biāo)識(shí)出主要工作站,、設(shè)備,、存儲(chǔ)區(qū)域和物料流動(dòng)路徑。距離測(cè)量:使用實(shí)際距離測(cè)量工具(如測(cè)量帶或激光測(cè)距儀)或CAD軟件來測(cè)量不同路徑的實(shí)際距離,。這些路徑包括從一個(gè)工作站到另一個(gè)工作站,、從原材料存儲(chǔ)區(qū)到工作站、從工作站到成品存儲(chǔ)區(qū)等等,。時(shí)間測(cè)量:除了距離,,還需要考慮資源移動(dòng)的時(shí)間。這包括工人從一個(gè)地方走到另一個(gè)地方,、設(shè)備的加工時(shí)間,、等待時(shí)間等??梢允褂霉r(shí)或分鐘來表示,。路徑分析:使用測(cè)量的距離和時(shí)間數(shù)據(jù),計(jì)算出不同路徑的總成本或時(shí)間,。這可以是從一個(gè)點(diǎn)到另一個(gè)點(diǎn)的精益路徑,,也可以是從一個(gè)工作站到另一個(gè)工作站的精益路徑,。優(yōu)化方法:根據(jù)目標(biāo),使用優(yōu)化方法來找到精益路徑,。這可以是傳統(tǒng)的運(yùn)籌學(xué)方法,,也可以是啟發(fā)式算法或模擬優(yōu)化。虛擬模擬:使用虛擬模擬工具,,如離散事件仿真,,模擬不同的資源流動(dòng)路徑,并評(píng)估它們的性能,。這種方法可以幫助確定精益路徑,。實(shí)地驗(yàn)證:在實(shí)際工廠環(huán)境中驗(yàn)證所選路徑的有效性。觀察工人和資源在實(shí)際操作中的流動(dòng)情況,,進(jìn)行必要的調(diào)整和改進(jìn),。KPI監(jiān)控:設(shè)立關(guān)鍵績效指標(biāo)(KPI),監(jiān)控資源流動(dòng)性的改進(jìn),。工廠車間布局規(guī)劃咨詢公司

- 生產(chǎn)智能工廠規(guī)劃優(yōu)勢(shì) 2025-04-24

- 流程型智能工廠規(guī)劃流程 2025-04-24

- 數(shù)字智能工廠規(guī)劃品牌 2025-04-24

- 智能智能工廠規(guī)劃模板 2025-04-24

- 靠譜智能工廠規(guī)劃排行榜 2025-04-11

- 智慧智能工廠規(guī)劃項(xiàng)目 2025-04-11

- 名優(yōu)智能工廠規(guī)劃效果 2025-04-11

- 中國智能工廠規(guī)劃指導(dǎo) 2025-04-11

- 智能智能工廠規(guī)劃 2025-04-11

- 中國智能工廠規(guī)劃比較 2025-04-11

- 宿州考研費(fèi)用 2025-05-03

- 威縣哪里有中巴司機(jī)培訓(xùn)近期價(jià)格 2025-05-03

- 聊城包食宿的消防中控培訓(xùn)學(xué)校報(bào)名條件 2025-05-03

- 橋東區(qū)附近哪里有低價(jià)學(xué)車培訓(xùn)學(xué)校 2025-05-03

- 南寧少年突破性挑戰(zhàn)賽申請(qǐng)服務(wù)平臺(tái) 2025-05-03

- 有哪些威海格局國學(xué)答疑解惑 2025-05-03

- 山東專業(yè)的自考培訓(xùn)機(jī)構(gòu) 2025-05-03

- 龍口用工風(fēng)險(xiǎn)培訓(xùn)服務(wù)電話 2025-05-03

- 上海消防職業(yè)資格證培訓(xùn)講座 2025-05-03

- 全職考編費(fèi)用 2025-05-03