-

借力浙江 “雙碳” 新政 晶映照明節(jié)能改造推動企業(yè)綠色轉(zhuǎn)型

-

山東“五段式”電價來襲,!晶映節(jié)能燈,,省電90%的秘密武器!

-

晶映照明助力重慶渝北區(qū)冉家壩小區(qū)車庫煥新顏

-

停車場改造的隱藏痛點:從 “全亮模式” 到晶映T8的智能升級

-

晶映T8:重新定義停車場節(jié)能改造新標準

-

杭州六小龍后,,晶映遙遙 “領(lǐng)銜” 公共區(qū)域節(jié)能照明

-

晶映節(jié)能照明:推進公共區(qū)域節(jié)能照明革新之路

-

晶映:2025年停車場照明節(jié)能改造新趨勢

-

晶映助力商業(yè)照明 企業(yè)降本增效新引擎

-

晶映節(jié)能賦能重慶解放碑:地下停車場照明革新,,測電先行

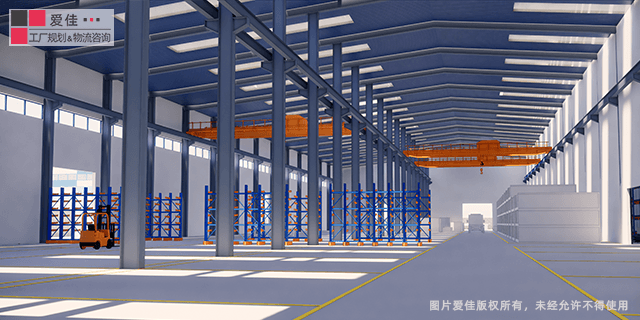

工廠設(shè)備布局規(guī)劃靠譜嗎

半導體工廠的布局是一個關(guān)鍵的戰(zhàn)略決策,對生產(chǎn)效率,、產(chǎn)品質(zhì)量和設(shè)備利用率有著重大影響,。以下是一些半導體工廠布局的經(jīng)驗和有效實踐:設(shè)備布局和工藝流程優(yōu)化:將生產(chǎn)設(shè)備布置在緊湊的空間內(nèi),以小化材料和零件的運輸距離,。設(shè)計設(shè)備之間的通道寬度足夠,,以容納設(shè)備運輸和維護需要。潔凈室設(shè)計:確保潔凈室的空氣質(zhì)量和溫濕度控制達到標準,,以防止微塵和污染物對半導體制造的影響,。布置潔凈室內(nèi)的設(shè)備和工作站時,,考慮空氣流動和過濾系統(tǒng)。工藝區(qū)域劃分:劃分不同的工藝區(qū)域,,包括晶圓制備,、光刻、沉積,、蝕刻,、清洗等,以便管理和監(jiān)控各個工藝步驟,。在工藝區(qū)域之間設(shè)置材料傳輸通道,,以確保材料的高效流動。材料和庫存管理:引入先進的材料管理系統(tǒng)來跟蹤庫存,、材料需求和供應(yīng)鏈,。小化庫存,采用“即時制造”策略,,以降低庫存成本和避免過剩庫存,。緊急情況和安全考慮:在布局中設(shè)計安全通道、緊急出口和緊急停機設(shè)備,,以應(yīng)對緊急情況,。建立危險品儲存和處理區(qū)域,遵守相關(guān)安全法規(guī),。人員流動和工作站設(shè)計:優(yōu)化工作站布局,,以減少操作員的不必要移動和等待時間。一站式解決方案,,系統(tǒng)升級:我們提供一站式解決方案,,為您的工廠系統(tǒng)升級。工廠設(shè)備布局規(guī)劃靠譜嗎

在工廠布局規(guī)劃中,,有一些實際的細節(jié)經(jīng)驗可以幫助你更好地進行規(guī)劃和優(yōu)化。以下是一些有用的經(jīng)驗:了解生產(chǎn)流程:在開始布局規(guī)劃之前,,深入了解生產(chǎn)流程,,包括原材料進料、加工,、裝配,、包裝和出貨等各個環(huán)節(jié)??紤]材料流動:著重考慮材料的流動路徑,。確保原材料和半成品能夠順暢地流向各個生產(chǎn)環(huán)節(jié),避免不必要的運輸和等待時間,。優(yōu)化工作站布局:確保工作站布局合理,,減少員工在工作站之間的行走和移動,。采用人因工程原則,使工作站符合員工的人體工程學需求,??紤]安全和緊急情況:在布局規(guī)劃中考慮安全性和應(yīng)急情況??紤]環(huán)境因素:考慮環(huán)境因素,,如溫度、濕度,、氣味和噪音,。根據(jù)產(chǎn)品特性和員工需求,選擇適當?shù)墓S環(huán)境,??臻g利用:有效利用工廠空間,考慮存儲區(qū)域,、貨架,、堆垛機和流動架等設(shè)備,以大幅地減少庫存占用的空間,。標記和標識:使用清晰的標記和標識,。持續(xù)改進:布局規(guī)劃不是一次性的任務(wù)。建立一個持續(xù)改進的文化,,鼓勵員工提出改進建議,,以不斷優(yōu)化工廠布局。流程可視化:使用價值流映射等工具來可視化生產(chǎn)流程,,識別瓶頸和浪費,,并提出改進方案。靈活性:考慮工廠布局的靈活性,。隨著市場需求和產(chǎn)品變化,,能夠迅速調(diào)整工廠布局是重要的。工廠布局規(guī)劃排名系統(tǒng)思考,,將每個元素融合到完美的工廠布局中,。

進行工廠布局規(guī)劃的生產(chǎn)流程分析是確保工廠布局滿足生產(chǎn)需求和優(yōu)化效率的關(guān)鍵步驟。以下是生產(chǎn)流程分析的主要步驟:數(shù)據(jù)收集:收集與當前生產(chǎn)流程相關(guān)的數(shù)據(jù),,包括生產(chǎn)訂單,、生產(chǎn)時間、產(chǎn)量,、原材料使用,、設(shè)備利用率等信息。流程圖繪制:制作當前生產(chǎn)流程的流程圖,,以可視化每個工序,、材料流動和設(shè)備的位置,。這可以通過現(xiàn)場觀察、員工訪談和文檔審查來完成,。分析生產(chǎn)步驟:仔細分析每個生產(chǎn)步驟,,包括工序的順序、持續(xù)時間,、人員和設(shè)備的參與以及任何可能的瓶頸,。浪費識別:識別生產(chǎn)流程中的浪費,如等待時間,、運輸,、過度生產(chǎn)、庫存積壓等,。這可以使用精益制造原則來幫助確定,。效率評估:評估當前生產(chǎn)流程的效率,包括生產(chǎn)能力,、生產(chǎn)周期,、產(chǎn)品質(zhì)量和資源利用情況。目標制定:基于分析結(jié)果,,確定工廠布局規(guī)劃的目標,。這可以包括提高生產(chǎn)效率、降低成本,、減少浪費,、提高質(zhì)量等。布局優(yōu)化:基于目標,,開始優(yōu)化工廠布局,。這可能涉及重新安排設(shè)備、工作站,、原材料存儲和流動路線,,以優(yōu)化生產(chǎn)流程。數(shù)字化仿真:使用數(shù)字化仿真工具模擬新的布局,,以驗證其效果,,并檢查是否解決了識別的問題。通過仿真可以測試不同的布局變化,,以確定方案。

除了Systematic Layout Planning(SPL),,一些類似的工廠布局規(guī)劃方法,,它們也被用于優(yōu)化工廠布局。以下是一些常見的方法:CRAFT(Computerized Relative Allocation of Facilities Technique):CRAFT是一種計算機輔助的布局規(guī)劃方法,,它使用數(shù)學模型和優(yōu)化算法來確定設(shè)備的位置,,以小化材料搬運成本,。Muther's Systematic Layout Planning (SLP):SLP是一種類似于SPL的方法,它強調(diào)將工作站和設(shè)備按照降低化運輸距離和提高工人效率的原則進行排列,。CORELAP(Computerized Relative Allocation of Facilities Technique for Layout and Planning):CORELAP是一種計算機輔助的布局規(guī)劃工具,,它使用線性規(guī)劃技術(shù)來解決設(shè)備位置分配問題,以提高化利用率,。ALDEP(Automated Layout Design Program):ALDEP是一種基于計算機的工廠布局規(guī)劃方法,,它使用啟發(fā)式算法來優(yōu)化工廠的物理布局,考慮到多個約束條件,。Rank Order Clustering (ROC):ROC是一種數(shù)據(jù)驅(qū)動的布局規(guī)劃方法,,它使用聚類分析和排序技術(shù)來確定設(shè)備和工作站的位置,以降低運輸和流動時間,。Facility Location Models:設(shè)施位置模型是一組數(shù)學模型,,用于確定設(shè)備的適合位置,以減少總成本或提高效益,。精益原則,,減少浪費:我們應(yīng)用精益原則,幫助您減少運輸,、庫存和浪費,。

工廠布局規(guī)劃咨詢是一項關(guān)鍵的制造業(yè)服務(wù),旨在優(yōu)化工廠的內(nèi)部結(jié)構(gòu)和流程,,以提高生產(chǎn)效率并降低成本,。這項咨詢服務(wù)采用一系列專業(yè)方法,包括價值流映射,、設(shè)備布局優(yōu)化,、精益生產(chǎn)原則、人員培訓等,。通過這些方法,,企業(yè)能夠?qū)崿F(xiàn)更靈活、高效和競爭力強大的工廠布局,。價值流映射是工廠布局規(guī)劃咨詢的主要方法之一,。它允許企業(yè)詳細了解其生產(chǎn)流程,識別非價值添加活動,,并找到改進機會,。咨詢團隊通過繪制價值流程圖,清晰展示了材料和信息的流動,,為改進工廠布局提供了關(guān)鍵見解,。規(guī)劃即智慧:我們相信工廠規(guī)劃不僅是布局,更是智慧的體現(xiàn),助力您打造智能工廠,。新工廠布局規(guī)劃設(shè)計咨詢

創(chuàng)新布局,,提升效能:創(chuàng)新布局是我們的招牌,助您提升生產(chǎn)效能,。工廠設(shè)備布局規(guī)劃靠譜嗎

工廠布局中可能存在的十個典型浪費包括:運輸浪費:不必要的材料或產(chǎn)品運輸,,增加了時間和成本。庫存浪費:過多的原材料,、半成品或成品庫存,,占用資金和空間。等待浪費:員工或設(shè)備因等待材料,、信息或工序而閑置,。不必要的運動:員工需要不必要的移動或重復動作,增加了勞動強度和時間浪費,。過度加工:在產(chǎn)品生產(chǎn)過程中進行不必要的加工或工序,,浪費了資源。生產(chǎn)不合格品:由于工藝問題或材料質(zhì)量不佳導致的廢品或次品生產(chǎn),。過多的生產(chǎn):生產(chǎn)超出市場需求的產(chǎn)品數(shù)量,,導致庫存積壓和浪費。不合理的布局:工廠布局不合理,,導致不必要的運輸和等待,。不合理的設(shè)備利用率:設(shè)備利用率低下,導致資源浪費,。不合理的員工技能匹配:員工的技能和能力與工作要求不匹配,,導致低效率和錯誤。工廠設(shè)備布局規(guī)劃靠譜嗎

- 生產(chǎn)智能工廠規(guī)劃優(yōu)勢 2025-04-24

- 流程型智能工廠規(guī)劃流程 2025-04-24

- 數(shù)字智能工廠規(guī)劃品牌 2025-04-24

- 智能智能工廠規(guī)劃模板 2025-04-24

- 靠譜智能工廠規(guī)劃排行榜 2025-04-11

- 智慧智能工廠規(guī)劃項目 2025-04-11

- 名優(yōu)智能工廠規(guī)劃效果 2025-04-11

- 中國智能工廠規(guī)劃指導 2025-04-11

- 智能智能工廠規(guī)劃 2025-04-11

- 中國智能工廠規(guī)劃比較 2025-04-11

- 邳州本地高考復讀咨詢培訓學校 2025-05-11

- 貴州網(wǎng)站建設(shè)服務(wù)價格 2025-05-11

- 常州在線語言能力培訓排行 2025-05-11

- 佛山哪里有PLC編程培訓報名咨詢 2025-05-11

- 江蘇一年制碩士留學 2025-05-11

- 淄博市張店區(qū)素描頭像美術(shù)指導 2025-05-11

- 上饒幼兒打擊樂器哪家好 2025-05-11

- 深圳修鎖開鎖培訓多少錢 2025-05-11

- 連云港包食宿的消防中控培訓學校報名條件 2025-05-11

- 邯山區(qū)服務(wù)平衡車精品課直播 2025-05-11