精益工廠物流規(guī)劃咨詢排行

工廠拉動物流的最佳實踐包括一系列方法和策略,,一些工廠拉動物流的最佳實踐:價值流映射:開展價值流映射,,深入了解整個生產(chǎn)流程,識別浪費,、瓶頸和不必要的庫存。建立可見性:使用可視化工具,,如看板或Kanban系統(tǒng),,跟蹤生產(chǎn)進度、庫存水平和工序之間的關(guān)系,。拉動信號:設立拉動信號,,通常是基于實際需求,如客戶訂單或庫存水平,。只有在觸發(fā)拉動信號時才開始生產(chǎn),。庫存管理:設定庫存上限和下限。生產(chǎn)靈活性:建立能夠快速調(diào)整生產(chǎn)的靈活性,。這包括快速更改工序和生產(chǎn)線的設置,,以適應不同產(chǎn)品和需求。小批量生產(chǎn):嘗試小批量生產(chǎn),,以減少庫存積壓和生產(chǎn)的不必要浪費,。員工培訓:培訓員工,使他們理解和支持拉動物流的原則,。供應鏈協(xié)調(diào):與供應鏈伙伴建立密切的協(xié)作關(guān)系,,確保原材料和零部件按需供應。周期性審核:定期評估拉動物流系統(tǒng)的績效,,并進行改進,。精益工具:應用精益生產(chǎn)工具,如5S,、持續(xù)改進,、單一分鐘交換模具(SMED)等,以優(yōu)化生產(chǎn)流程,。技術(shù)支持:利用信息技術(shù)工具,,如生產(chǎn)計劃和庫存管理系統(tǒng),,。指標監(jiān)控:設定和監(jiān)控關(guān)鍵績效指標(KPIs),,如庫存周轉(zhuǎn)率、交付性能,、庫存成本等,。考慮潛在風險,,如供應鏈中斷或生產(chǎn)故障,,制定應急計劃來應對這些情況,。我們?yōu)槟峁I(yè)的工廠物流規(guī)劃咨詢,,以確保高效的運營。精益工廠物流規(guī)劃咨詢排行

工廠內(nèi)部物流標準化是指在工廠內(nèi)部各個物流流程和操作中制定一套統(tǒng)一的標準和規(guī)范,以確保物流活動高效有序地進行,。通過標準化,,企業(yè)可以減少混亂和錯誤,提高生產(chǎn)效率,,降低成本,。以下是關(guān)于工廠內(nèi)部物流標準化的簡要講解:1.流程統(tǒng)一:工廠內(nèi)部物流標準化可以確保不同部門和環(huán)節(jié)之間的物流流程保持一致。這有助于減少混亂和誤解,,確保每個人都知道應該如何操作,。2.操作規(guī)范:標準化可以制定操作規(guī)范,明確每個環(huán)節(jié)的操作步驟,、責任人和時間要求,。這有助于避免錯誤操作,提高生產(chǎn)質(zhì)量,。3.信息共享:通過標準化,,不同部門和人員之間可以共享相同的操作標準和信息,減少信息傳遞的不準確性和延遲,。4.培訓便利:有了統(tǒng)一的標準,,培訓新員工變得更加簡便。新員工只需學習一套標準操作,,可以更快地適應工作,。5.連續(xù)改進:標準化不僅*是固定的規(guī)定,還可以作為改進的基礎,。通過標準化,,可以更容易地識別出問題和瓶頸,進而進行持續(xù)改進,。6.提高透明度:標準化使得物流流程更加透明,。通過統(tǒng)一的標準,管理層可以更容易地了解物流活動的狀態(tài)和效率,。車間制造物流規(guī)劃咨詢推薦優(yōu)化物流網(wǎng)絡和倉儲布局是工廠物流規(guī)劃師的專長,,以實現(xiàn)合理資源利用。

供應可視化,、庫存管理和交貨跟蹤是優(yōu)化工廠外協(xié)生產(chǎn)工件的關(guān)鍵方面,。供應可視化:供應可視化是一種實時跟蹤和監(jiān)控供應鏈方法。供應鏈地圖:創(chuàng)建供應鏈地圖,,顯示關(guān)鍵的供應商,、供應節(jié)點和物流路徑。供應鏈事件跟蹤:使用供應鏈事件管理工具,,跟蹤供應鏈中的關(guān)鍵事件,。供應鏈數(shù)據(jù)集成:將不同供應鏈數(shù)據(jù)源整合到一個集中的系統(tǒng)中,,以獲得系統(tǒng)供應鏈可視化。實時監(jiān)控:實時監(jiān)控供應鏈性能指標,。異常管理:建立異常管理系統(tǒng),,用于及時處理供應鏈中的問題和延誤。庫存管理:有效庫存管理對于平衡供應和需求,、降低庫存成本和確保產(chǎn)品可用性至關(guān)重要,。ABC分類:更精細地管理高價值、中等價值和低價值的庫存,。定期盤點:定期進行庫存盤點,,以確保庫存記錄準確。安全庫存:建立安全庫存水平,。庫存周轉(zhuǎn)率:計算庫存周轉(zhuǎn)率,,了解庫存流動速度。供需匹配:根據(jù)實際需求和交付時間表來管理庫存,。交貨跟蹤:交貨跟蹤是確保外協(xié)工件按時交付的關(guān)鍵步驟,。交貨計劃:與供應商明確交貨時間表,確保供應商了解交付時間重要性,。運輸跟蹤:跟蹤產(chǎn)品物流路徑,,確保知道產(chǎn)品的位置和交付狀態(tài)。交貨狀態(tài)更新:要求供應商定期更新交貨狀態(tài),。交貨驗證:在收到交付時,,進行產(chǎn)品的驗證檢查。異常處理:建立異常處理程序,。

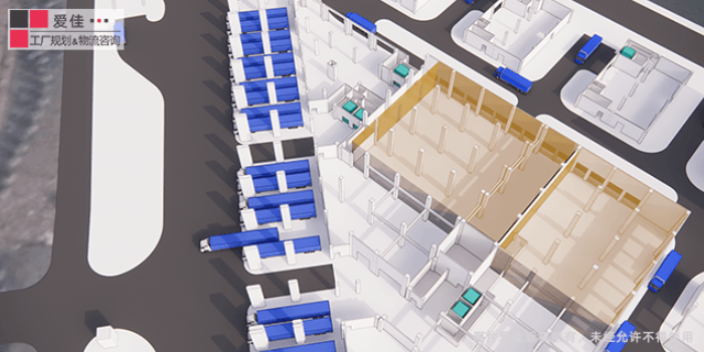

要做好工廠物流規(guī)劃,,需要綜合考慮多個因素并制定合理的策略。以下是一些建議:數(shù)據(jù)分析與需求預測:收集和分析歷史物流數(shù)據(jù),,了解供需情況和周期性變化,。結(jié)合市場趨勢和需求預測,對物流需求進行準確預測,。這有助于避免庫存積壓或短缺,,優(yōu)化物流資源分配。優(yōu)化物料流動:審視物料流動路徑和流程,,識別瓶頸點和改進機會,。通過優(yōu)化供應鏈網(wǎng)絡、物料運輸路徑和倉庫布局,,降低物流成本,,提高效率。合理庫存管理:實施有效的庫存管理策略,,避免過多的庫存占用資金和倉儲空間,?;谛枨箢A測和供應鏈合作,確保庫存水平適當,,并減少庫存持有時間和浪費,。靈活的生產(chǎn)調(diào)度:根據(jù)需求變化和物流狀況,,制定靈活的生產(chǎn)調(diào)度計劃,。通過合理的產(chǎn)品排程和生產(chǎn)流程優(yōu)化,減少等待時間和生產(chǎn)中斷,,提高生產(chǎn)效率,。技術(shù)支持和自動化:應用現(xiàn)代技術(shù)和自動化設備來支持物流規(guī)劃。持續(xù)改進和協(xié)作:建立持續(xù)改進的文化,,并與各部門和供應商進行緊密合作,。通過持續(xù)改進措施,包括員工培訓,、流程優(yōu)化和技術(shù)創(chuàng)新,,不斷提高物流效率和質(zhì)量。風險管理:考慮潛在的風險和不確定性,,制定相應的應對措施,。建立應急物流計劃和備份供應鏈,以應對突發(fā)情況,,如供應中斷或自然災害,。我們專注于供應鏈可視化,使您能夠?qū)崟r監(jiān)控和管理工廠內(nèi)的流程,,做出明智的決策,。

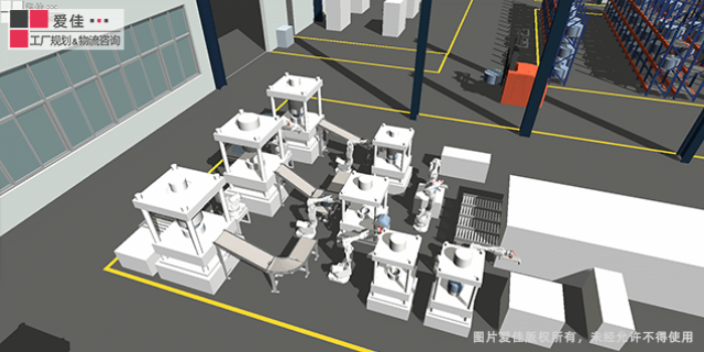

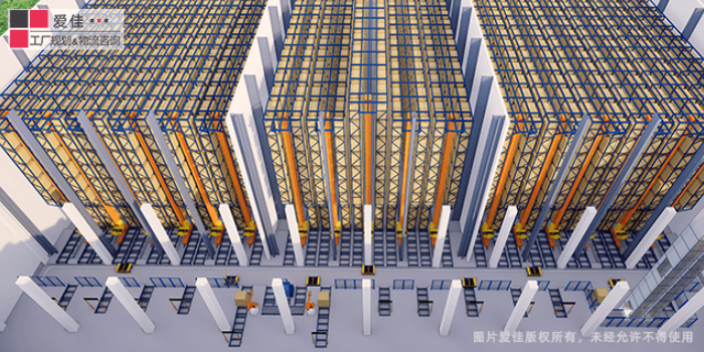

工廠物流可以采取一系列策略來節(jié)省成本并減少人工需求。以下是一些常見的方法:自動化設備:引入自動化設備可以明顯減少對人力的需求,。例如,,自動化輸送帶、自動包裝機,、機器人等可以取代人工進行物料運輸,、包裝和搬運任務。這些設備能夠高效地完成工作,,提高生產(chǎn)效率,,減少人工成本。自動導航AGV(自動引導車):自動導航AGV是無人駕駛的搬運車輛,,可以在工廠內(nèi)部自動移動和運輸貨物,。通過預設路徑和智能導航系統(tǒng),AGV能夠準確地執(zhí)行物流任務,,減少人工操作,,降低人力成本,。優(yōu)化物流網(wǎng)絡和倉儲布局:對物流網(wǎng)絡進行優(yōu)化,合理規(guī)劃倉儲布局,,可以減少物料運輸?shù)臅r間和距離,,提高運輸效率。合理安排倉庫空間,,優(yōu)化貨架布局,,可以提高存儲密度,減少倉庫面積和人工管理成本,。庫存管理和供應鏈優(yōu)化:優(yōu)化庫存管理可以減少過多庫存和庫存過剩的情況,,降低資金占用和倉儲成本。供應鏈的優(yōu)化,,包括減少交貨時間,、準確預測需求和優(yōu)化供應商選擇,可以降低物流成本和減少人工處理的需求,。數(shù)據(jù)分析和智能決策支持:利用數(shù)據(jù)分析和智能決策支持系統(tǒng),,可以實時監(jiān)控和分析物流數(shù)據(jù),提高對物流過程的可見性和準確性,。這樣可以更好地規(guī)劃物流活動,,減少人工的決策和干預。負責和專業(yè)的工廠物流規(guī)劃咨詢,,是我們?yōu)榭蛻籼峁┑氖滓?。生產(chǎn)制造物流規(guī)劃咨詢排行

我們的團隊匯集了多領域?qū)I(yè)知識,以應對工廠物流規(guī)劃的多樣性挑戰(zhàn),。精益工廠物流規(guī)劃咨詢排行

對于處理大型,、復雜、高度定制產(chǎn)品,,生產(chǎn)周期長,、過程復雜的企業(yè),組織和管理物流具有挑戰(zhàn)性,。以下是策略和最佳實踐:1.詳細項目計劃:制定系統(tǒng)項目計劃,,包括時間表、里程碑和關(guān)鍵路徑,。2.跨職能團隊:創(chuàng)建跨職能團隊,,包括物流、生產(chǎn),、工程和項目管理,,確保協(xié)調(diào)和溝通。3.先進需求預測:使用先進需求預測技術(shù)準確預測零部件和材料需求,。4.供應商合作:加強與供應商的合作,,早期涉及設計和計劃,,確保供應商滿足定制產(chǎn)品需求。5.庫存管理:實施庫存策略,,平衡關(guān)鍵備件需求和庫存成本,。6.精益原則:應用精益制造原則。7.數(shù)字雙胞胎和模擬:使用數(shù)字雙胞胎技術(shù)模擬生產(chǎn)和物流流程,,識別瓶頸和優(yōu)化工作流程,。8.運輸計劃:制定考慮產(chǎn)品大小和重量的運輸計劃。9.倉庫優(yōu)化:優(yōu)化倉庫布局和存儲系統(tǒng),,適應大型和復雜零部件,,使用高級倉庫管理系統(tǒng)(WMS)進行庫存跟蹤,。10.實時跟蹤和可見性:實施實時跟蹤技術(shù)監(jiān)控零部件,、成品和貨物移動。11.風險管理和應急計劃:-制定強大風險管理和應急計劃,,應對延遲,、零部件短缺等干擾。12.質(zhì)量保證:在整個生產(chǎn)和物流鏈上維持嚴格質(zhì)量控制,。13.供應商質(zhì)量管理:建立供應商質(zhì)量管理計劃,。14.溝通和文檔:與所有利益相關(guān)者保持清晰溝通。精益工廠物流規(guī)劃咨詢排行

- 生產(chǎn)智能工廠規(guī)劃優(yōu)勢 2025-04-24

- 流程型智能工廠規(guī)劃流程 2025-04-24

- 數(shù)字智能工廠規(guī)劃品牌 2025-04-24

- 智能智能工廠規(guī)劃模板 2025-04-24

- 靠譜智能工廠規(guī)劃排行榜 2025-04-11

- 智慧智能工廠規(guī)劃項目 2025-04-11

- 名優(yōu)智能工廠規(guī)劃效果 2025-04-11

- 中國智能工廠規(guī)劃指導 2025-04-11

- 智能智能工廠規(guī)劃 2025-04-11

- 中國智能工廠規(guī)劃比較 2025-04-11

- 自考專本連讀收費 2025-05-09

- 楊浦區(qū)靠譜的酒店擴香設備售價 2025-05-09

- 昌樂哪里有企業(yè)家沙龍培訓計劃 2025-05-09

- 承德短視頻網(wǎng)絡推廣技術(shù) 2025-05-09

- 服務九洲駕培代理商 2025-05-09

- 廣東做的好的馬來西亞世紀大學培訓機構(gòu) 2025-05-09

- 海陽發(fā)展用工風險培訓 2025-05-09

- 淄博五中專業(yè)美術(shù)收費 2025-05-09

- 青島消防培訓機構(gòu)的結(jié)業(yè)證書有用嗎 2025-05-09

- 北京專插本 2025-05-09