工廠專業(yè)布局規(guī)劃案例

在工廠布局規(guī)劃咨詢中應(yīng)用精益方法需要遵循一系列專業(yè)實(shí)踐,。首先,,進(jìn)行價(jià)值流映射,以可視化整個(gè)生產(chǎn)流程,,識別非價(jià)值添加活動和瓶頸,。然后,,優(yōu)化流程,以減少浪費(fèi)和等待時(shí)間,,實(shí)現(xiàn)流程的平衡和流暢,。采用拉動生產(chǎn)方式,根據(jù)客戶需求進(jìn)行生產(chǎn),,降低庫存水平,,提高靈活性。通過持續(xù)改進(jìn)文化,,鼓勵(lì)員工積極參與改進(jìn)活動,,不斷尋找提高工廠效率的機(jī)會。使用數(shù)字化工具進(jìn)行模擬和優(yōu)化,以驗(yàn)證不同的布局方案,,確保結(jié)果,。這些實(shí)踐有助于企業(yè)在工廠布局規(guī)劃中應(yīng)用精益方法,提高生產(chǎn)效率,,降低成本,,實(shí)現(xiàn)競爭優(yōu)勢。工廠,,不再孤獨(dú):我們讓工廠不再孤獨(dú),它成為一個(gè)與生態(tài)系統(tǒng)相連的創(chuàng)新引擎,。工廠專業(yè)布局規(guī)劃案例

將智能化融入工廠布局規(guī)劃是提高生產(chǎn)效率和質(zhì)量的關(guān)鍵,。以下是簡化的方法:1.**傳感技術(shù)和物聯(lián)網(wǎng)**:安裝傳感器并將其與物聯(lián)網(wǎng)平臺連接,以實(shí)時(shí)監(jiān)測設(shè)備和生產(chǎn)數(shù)據(jù),。2.**自動化和機(jī)器人**:引入自動化設(shè)備和機(jī)器人,,提高生產(chǎn)效率和設(shè)備利用率。3.**數(shù)字化雙胞胎**:建立數(shù)字模型與實(shí)際工廠相連接,,以模擬和優(yōu)化生產(chǎn)過程,。4.**大數(shù)據(jù)分析和人工智能**:利用數(shù)據(jù)分析和AI算法,實(shí)時(shí)監(jiān)測設(shè)備性能并優(yōu)化生產(chǎn)排程,。5.**自動化倉儲和物流**:部署自動化倉儲系統(tǒng),,優(yōu)化物料流動。6.**安全和風(fēng)險(xiǎn)管理**:使用智能安全系統(tǒng)監(jiān)控工廠安全,,利用數(shù)據(jù)分析識別潛在風(fēng)險(xiǎn),。7.**智能能源管理**:實(shí)施智能能源管理系統(tǒng),提高能源效率和可持續(xù)性,。8.**人機(jī)協(xié)作**:引入?yún)f(xié)作機(jī)器人,,提高工人和機(jī)器的互動效率。在布局規(guī)劃中,,需注重設(shè)備互聯(lián),、數(shù)據(jù)安全和網(wǎng)絡(luò)穩(wěn)定性。與技術(shù)合作伙伴合作,,選擇適合工廠需求的智能解決方案,,提高制造流程的智能化水平。新建工廠布局規(guī)劃數(shù)字智能:借助數(shù)字智能,,我們**工廠規(guī)劃的新**,,提升效率和質(zhì)量。

工廠布局規(guī)劃是一個(gè)系統(tǒng)性的過程,,通常包括以下主要步驟:需求分析:收集關(guān)于工廠目標(biāo),、生產(chǎn)流程、產(chǎn)能需求、質(zhì)量標(biāo)準(zhǔn)和安全合規(guī)性的詳細(xì)信息,。確定未來需求和擴(kuò)展計(jì)劃,,以考慮長期的工廠規(guī)劃。生產(chǎn)流程分析:對當(dāng)前的生產(chǎn)流程進(jìn)行詳細(xì)分析,,包括物料流動,、工序順序、產(chǎn)能要求等,。識別瓶頸,、浪費(fèi)和改進(jìn)機(jī)會。資源評估:確定所需的設(shè)備,、機(jī)器和工具,,并評估它們的數(shù)量和配置??紤]人員的技能和培訓(xùn)需求,。布局選項(xiàng):開始制定不同的布局選項(xiàng),考慮工作站布置,、設(shè)備擺放和通道設(shè)計(jì),。制定每個(gè)選項(xiàng)的平面圖和3D模型。評估和比較:對不同的布局選項(xiàng)進(jìn)行綜合評估,,包括生產(chǎn)效率,、成本、安全性,、可擴(kuò)展性等方面,。選擇適合的布局選項(xiàng)。數(shù)字化仿真:使用數(shù)字化仿真工具對所選布局進(jìn)行模擬,,以驗(yàn)證其效果并識別潛在問題,。進(jìn)行虛擬測試以減少實(shí)際試錯(cuò)成本。制定計(jì)劃:制定詳細(xì)的實(shí)施計(jì)劃,,包括時(shí)間表,、資源需求、預(yù)算和責(zé)任分配,。確定布局改變的階段性實(shí)施,,以減少生產(chǎn)中斷。實(shí)施和監(jiān)控:開始按計(jì)劃實(shí)施新的工廠布局,。持續(xù)監(jiān)控生產(chǎn)流程,,確保新布局的有效性。培訓(xùn)和適應(yīng):為員工提供培訓(xùn),,以適應(yīng)新的工作環(huán)境和流程,。

選擇和取舍不同的布局方案是一個(gè)關(guān)鍵的決策過程,,需要綜合考慮多個(gè)因素,以確保適合的工廠布局,。以下是一些指導(dǎo)原則和步驟:明確目標(biāo)和需求:首先,,明確工廠的目標(biāo)和需求。不同的產(chǎn)品類型,、產(chǎn)量要求和生產(chǎn)流程可能需要不同的布局,。價(jià)值流分析:進(jìn)行價(jià)值流分析,以了解當(dāng)前的生產(chǎn)流程,,并識別存在的浪費(fèi)和瓶頸,。這可以為布局選擇提供基礎(chǔ)數(shù)據(jù)。布局選項(xiàng):制定不同的布局選項(xiàng),,包括直線布局,、U型布局、流水線布局等,。成本效益分析:評估每個(gè)布局選項(xiàng)的成本效益,??紤]建設(shè)成本,、設(shè)備投資、運(yùn)營成本,、維護(hù)成本等因素,。生產(chǎn)效率:分析每個(gè)選項(xiàng)的生產(chǎn)效率??紤]產(chǎn)能,、工作站利用率、生產(chǎn)周期等指標(biāo),??臻g利用:考慮每個(gè)選項(xiàng)對工廠空間的利用效率。某些布局可能需要更多的空間,,而某些則更緊湊,。員工舒適度和安全性:關(guān)注員工的工作環(huán)境,確保他們的舒適度和安全性,??删S護(hù)性:考慮每個(gè)選項(xiàng)的設(shè)備維護(hù)和維修要求??沙掷m(xù)性:考慮環(huán)境可持續(xù)性因素,。風(fēng)險(xiǎn)評估:評估每個(gè)選項(xiàng)的風(fēng)險(xiǎn)。某些布局可能更容易受到供應(yīng)鏈中斷或其他風(fēng)險(xiǎn)的影響,。員工參與:吸收員工的反饋和建議,,考慮他們對布局選擇的看法,。模擬和驗(yàn)證:使用模擬工具驗(yàn)證不同選項(xiàng)的性能,以確保布局選擇的合理性,。數(shù)字布局,,效益倍增:數(shù)字布局將帶來效益的倍增,為您提供更多機(jī)會,。

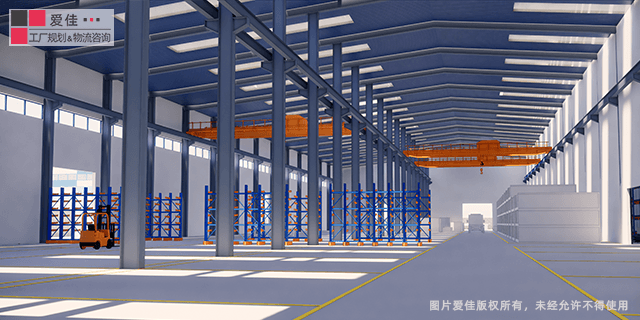

重型裝備制造企業(yè)的工廠布局規(guī)劃需要綜合考慮多個(gè)因素,,以下是簡化的步驟:明確目標(biāo)和需求:定義規(guī)劃目標(biāo),收集產(chǎn)品和生產(chǎn)流程信息,。流程分析和價(jià)值流圖:分析生產(chǎn)流程,,制定價(jià)值流圖。工作區(qū)域劃分:劃定不同區(qū)域,,包括原材料,、加工、裝配,、測試和成品區(qū),。設(shè)備布局:確定設(shè)備擺放位置,考慮工作站布局和通道,。工人安全和舒適性:確保工作環(huán)境安全,,提供舒適條件。材料處理和物流:規(guī)劃材料儲存和流動,,設(shè)計(jì)物流通道,。環(huán)保和可持續(xù)性:關(guān)注廢物減少和環(huán)保責(zé)任。模擬和優(yōu)化:使用仿真工具評估不同布局,,優(yōu)化方案,。實(shí)施和監(jiān)測:逐步實(shí)施新布局,持續(xù)監(jiān)測和改進(jìn),。這些步驟有助于優(yōu)化生產(chǎn)流程,、降低成本和提高效率。布局即競爭力:布局不僅是安排設(shè)備,,更是提升競爭力的策略,。新建車間布局規(guī)劃業(yè)務(wù)

定制化制造,輕松實(shí)現(xiàn):我們的咨詢服務(wù)將幫助您實(shí)現(xiàn)定制化制造的夢想,,輕松滿足客戶需求,。工廠專業(yè)布局規(guī)劃案例

除了Systematic Layout Planning(SPL),一些類似的工廠布局規(guī)劃方法,,它們也被用于優(yōu)化工廠布局,。以下是一些常見的方法:CRAFT(Computerized Relative Allocation of Facilities Technique):CRAFT是一種計(jì)算機(jī)輔助的布局規(guī)劃方法,它使用數(shù)學(xué)模型和優(yōu)化算法來確定設(shè)備的位置,,以小化材料搬運(yùn)成本,。Muther's Systematic Layout Planning (SLP):SLP是一種類似于SPL的方法,,它強(qiáng)調(diào)將工作站和設(shè)備按照降低化運(yùn)輸距離和提高工人效率的原則進(jìn)行排列。CORELAP(Computerized Relative Allocation of Facilities Technique for Layout and Planning):CORELAP是一種計(jì)算機(jī)輔助的布局規(guī)劃工具,,它使用線性規(guī)劃技術(shù)來解決設(shè)備位置分配問題,,以提高化利用率。ALDEP(Automated Layout Design Program):ALDEP是一種基于計(jì)算機(jī)的工廠布局規(guī)劃方法,,它使用啟發(fā)式算法來優(yōu)化工廠的物理布局,,考慮到多個(gè)約束條件。Rank Order Clustering (ROC):ROC是一種數(shù)據(jù)驅(qū)動的布局規(guī)劃方法,,它使用聚類分析和排序技術(shù)來確定設(shè)備和工作站的位置,,以降低運(yùn)輸和流動時(shí)間。Facility Location Models:設(shè)施位置模型是一組數(shù)學(xué)模型,,用于確定設(shè)備的適合位置,,以減少總成本或提高效益。工廠專業(yè)布局規(guī)劃案例

- 生產(chǎn)智能工廠規(guī)劃優(yōu)勢 2025-04-24

- 流程型智能工廠規(guī)劃流程 2025-04-24

- 數(shù)字智能工廠規(guī)劃品牌 2025-04-24

- 智能智能工廠規(guī)劃模板 2025-04-24

- 靠譜智能工廠規(guī)劃排行榜 2025-04-11

- 智慧智能工廠規(guī)劃項(xiàng)目 2025-04-11

- 名優(yōu)智能工廠規(guī)劃效果 2025-04-11

- 中國智能工廠規(guī)劃指導(dǎo) 2025-04-11

- 智能智能工廠規(guī)劃 2025-04-11

- 中國智能工廠規(guī)劃比較 2025-04-11

- 潮州教學(xué)車銑復(fù)合加工 2025-05-10

- 藝考培訓(xùn)要多少錢 2025-05-10

- 文登區(qū)什么威海格局國學(xué) 2025-05-10

- 人民路路口中考美術(shù)收費(fèi) 2025-05-10

- 消防負(fù)責(zé)人培訓(xùn)學(xué)校 2025-05-10

- 阜陽全日制分類單招 2025-05-10

- 湛江廣州致勝春季高考線上直通車輔導(dǎo) 2025-05-10

- 浦東新區(qū)誠信酒店擴(kuò)香設(shè)備對比價(jià) 2025-05-10

- 上海消防培訓(xùn) 2025-05-10

- 深圳中芬留學(xué)哪家可靠 2025-05-10