智能工廠布局規(guī)劃排行

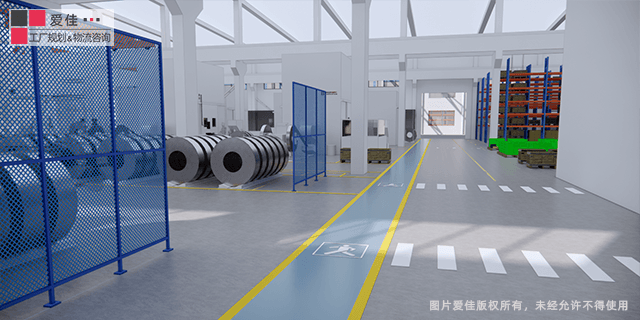

要做好工廠布局設(shè)計,,需要考慮多個因素,,包括生產(chǎn)流程、設(shè)備配置,、人員需求和安全性,。以下是一些關(guān)鍵步驟和考慮因素:理解生產(chǎn)流程:首先要詳細(xì)了解工廠的生產(chǎn)流程,包括原材料進(jìn)貨,、生產(chǎn)工序,、裝配、包裝和出貨等,。這有助于確定工作站的位置和流程的順序,。收集數(shù)據(jù):收集關(guān)于產(chǎn)量、生產(chǎn)時間,、設(shè)備使用率,、庫存水平和員工工作量等方面的數(shù)據(jù),以便基于實(shí)際情況進(jìn)行布局設(shè)計,。目標(biāo)設(shè)定:明確工廠布局的優(yōu)化目標(biāo),,如提高產(chǎn)能、降低成本,、提高質(zhì)量或提高安全性,。空間規(guī)劃:考慮工廠可用的空間,確定哪些區(qū)域用于生產(chǎn),、倉儲,、辦公室和設(shè)備。設(shè)備配置:根據(jù)生產(chǎn)流程和設(shè)備需求,,確定各種設(shè)備的位置和布局,,以確保流程順暢。人員需求:考慮員工的工作需求,,包括工作站的高度、工作環(huán)境和通道布置,。安全性:確保工廠布局符合安全標(biāo)準(zhǔn)和法規(guī),。流程優(yōu)化:根據(jù)價值流程映射分析,識別和減少浪費(fèi),,以改進(jìn)流程,。模擬和評估:使用工廠模擬軟件或?qū)嵉販y試,評估不同布局方案的效果,,選擇適合方案,。變更管理:計劃和執(zhí)行布局變更時,有效地管理員工的變化和抵抗,。持續(xù)改進(jìn):建立一個體系化的持續(xù)改進(jìn)流程,。專業(yè)支持:在需要時,尋求工業(yè)工程師,、布局顧問或咨詢公司的專業(yè)支持.踏上智能制造浪潮:我們是智能制造時代的建設(shè)者,,助您在數(shù)字化浪潮中搶占先機(jī)。智能工廠布局規(guī)劃排行

在工廠布局規(guī)劃咨詢中應(yīng)用精益方法需要遵循一系列專業(yè)實(shí)踐,。首先,,進(jìn)行價值流映射,以可視化整個生產(chǎn)流程,,識別非價值添加活動和瓶頸,。然后,優(yōu)化流程,,以減少浪費(fèi)和等待時間,,實(shí)現(xiàn)流程的平衡和流暢。采用拉動生產(chǎn)方式,,根據(jù)客戶需求進(jìn)行生產(chǎn),,降低庫存水平,提高靈活性,。通過持續(xù)改進(jìn)文化,,鼓勵員工積極參與改進(jìn)活動,不斷尋找提高工廠效率的機(jī)會。使用數(shù)字化工具進(jìn)行模擬和優(yōu)化,,以驗(yàn)證不同的布局方案,,確保結(jié)果。這些實(shí)踐有助于企業(yè)在工廠布局規(guī)劃中應(yīng)用精益方法,,提高生產(chǎn)效率,,降低成本,實(shí)現(xiàn)競爭優(yōu)勢.智能工廠布局規(guī)劃排行數(shù)字驅(qū)動,,效益倍增:我們的數(shù)字化方法將推動效益倍增,,讓您的工廠在競爭中脫穎而出。

針對新能源電池工廠,,不同工藝過程的布局需要根據(jù)生產(chǎn)工藝和特定要求進(jìn)行優(yōu)化,。以下是幾個關(guān)鍵的工藝過程以及它們的布局考慮因素:電池材料制備:原材料儲存:確保原材料的儲存區(qū)位于電池生產(chǎn)線附近,以減少物料運(yùn)輸距離,。材料混合和處理:布置混合設(shè)備和攪拌器,,以便將原材料混合均勻。粉末烘干和顆粒制備:將粉末或顆粒送至下一個工藝步驟,,避免材料積壓,。電池組裝:裝配線:布局裝配線,以較小化組件運(yùn)輸和組裝時間,。工作站:安排工作站,,以確保工人能夠高效地完成組裝任務(wù)。自動化設(shè)備:引入自動化設(shè)備,,如機(jī)器人,,以提高組裝速度和一致性。電池測試:測試設(shè)備布局:安排測試設(shè)備,,以確保每個電池都經(jīng)過必要的性能測試,。測試工作站:建立測試工作站,以便工作人員可以監(jiān)控和記錄測試結(jié)果,。數(shù)據(jù)管理系統(tǒng):引入數(shù)據(jù)管理系統(tǒng),,以存儲和分析測試數(shù)據(jù)。包裝和成品儲存:包裝區(qū)域:設(shè)立包裝區(qū)域,,以將成品包裝為產(chǎn)品,。成品儲存區(qū):安排成品儲存區(qū)域,以便存儲和管理成品庫存,。發(fā)貨區(qū)域:確保發(fā)貨區(qū)域與貨運(yùn)通道相連,,以便順暢發(fā)貨。廢棄物處理:廢棄物收集點(diǎn):在生產(chǎn)線附近設(shè)置廢棄物收集點(diǎn),,以便及時處理廢棄物.

要做好工廠布局設(shè)計,,需要考慮多個因素,,包括生產(chǎn)流程、設(shè)備配置,、人員需求和安全性,。以下是一些關(guān)鍵步驟和考慮因素:理解生產(chǎn)流程:首先要詳細(xì)了解工廠的生產(chǎn)流程,包括原材料進(jìn)貨,、生產(chǎn)工序,、裝配、包裝和出貨等,。這有助于確定工作站的位置和流程的順序,。收集數(shù)據(jù):收集關(guān)于產(chǎn)量、生產(chǎn)時間,、設(shè)備使用率,、庫存水平和員工工作量等方面的數(shù)據(jù),以便基于實(shí)際情況進(jìn)行布局設(shè)計,。目標(biāo)設(shè)定:明確工廠布局的優(yōu)化目標(biāo),如提高產(chǎn)能,、降低成本,、提高質(zhì)量或提高安全性??臻g規(guī)劃:考慮工廠可用的空間,,確定哪些區(qū)域用于生產(chǎn)、倉儲,、辦公室和設(shè)備,。設(shè)備配置:根據(jù)生產(chǎn)流程和設(shè)備需求,確定各種設(shè)備的位置和布局,,以確保流程順暢,。人員需求:考慮員工的工作需求,包括工作站的高度,、工作環(huán)境和通道布置,。安全性:確保工廠布局符合安全標(biāo)準(zhǔn)和法規(guī)。流程優(yōu)化:根據(jù)價值流程映射分析,,識別和減少浪費(fèi),,以改進(jìn)流程。模擬和評估:使用工廠模擬軟件或?qū)嵉販y試,,評估不同布局方案的效果,,選擇適合方案。變更管理:計劃和執(zhí)行布局變更時,,有效地管理員工的變化和抵抗,。持續(xù)改進(jìn):建立一個體系化的持續(xù)改進(jìn)流程,。專業(yè)支持:在需要時,尋求工業(yè)工程師,、布局顧問或咨詢公司的專業(yè)支持精益原則,,減少浪費(fèi):我們應(yīng)用精益原則,幫助您減少運(yùn)輸,、庫存和浪費(fèi),。

為了降低浪費(fèi)并提升效率,新工廠的布局規(guī)劃需要遵循精益制造原則和一些有效實(shí)踐,。以下是一些關(guān)鍵步驟和方法:價值流映射:首先,,創(chuàng)建產(chǎn)品的價值流程圖,以了解從原材料到產(chǎn)品的所有步驟,。識別所有不增加價值的活動和浪費(fèi),,如等待、運(yùn)輸,、庫存和多余的處理,。流程優(yōu)化:優(yōu)化生產(chǎn)流程,以減少浪費(fèi)和不必要的步驟,??紤]實(shí)施單項流以減低庫存。物料流動:設(shè)計物料流動以減少運(yùn)輸距離和等待時間,。將工作站和設(shè)備安排得更加緊湊,,以減少材料的移動。工作站設(shè)計:使用人因工程原則來設(shè)計工作站,,以提高員工的效率和舒適度,。考標(biāo)準(zhǔn)化工作:實(shí)施標(biāo)準(zhǔn)化工作方法和程序,,以減少變化和提高質(zhì)量,。培訓(xùn)員工,確保他們能夠遵守標(biāo)準(zhǔn)操作程序,。設(shè)備自動化:考慮自動化技術(shù)和機(jī)器人,,以減少人力工作,提高生產(chǎn)效率,,并降低錯誤率,。材料管理:實(shí)施嚴(yán)格的材料管理系統(tǒng),以確保所需材料及時可用,。持續(xù)改進(jìn):建立持續(xù)改進(jìn)文化,,鼓勵員工提出改進(jìn)建議,并定期評估生產(chǎn)流程,。變更管理:管理布局變更,,包括培訓(xùn)員工,,幫助他們適應(yīng)新的工作方式。性能度量和監(jiān)控:建立性能度量指標(biāo),,監(jiān)控生產(chǎn)效率,、質(zhì)量和交付時間。使用實(shí)時數(shù)據(jù)分析工具,,以及時識別問題并采取糾正措施.模型和建模,,揭示工廠布局的潛在機(jī)會。精益布局規(guī)劃設(shè)計公司

工廠即服務(wù)的未來:我們塑造工廠即服務(wù)的未來,,幫助您實(shí)現(xiàn)高度個性化和彈性化的生產(chǎn),。智能工廠布局規(guī)劃排行

要做好精益工廠布局設(shè)計,遵循以下關(guān)鍵原則:明確目標(biāo):明確優(yōu)化目標(biāo),,如提高產(chǎn)能,、降低成本、減少浪費(fèi),。數(shù)據(jù)分析:收集并分析生產(chǎn)數(shù)據(jù),,了解當(dāng)前狀況??缏毮軋F(tuán)隊:組建多部門團(tuán)隊,,包括生產(chǎn)、工程,、物流等,合作制定布局,。精益原則:應(yīng)用精益原則,,減少運(yùn)輸、庫存和等待時間,。模擬優(yōu)化:使用模擬工具評估不同布局方案,,選擇合適方案。人因工程:優(yōu)化工作站設(shè)計,,提高員工效率和舒適度,。逐步實(shí)施:分階段實(shí)施布局變更,減少生產(chǎn)中斷,。持續(xù)改進(jìn):建立性能指標(biāo),,不斷改進(jìn)布局效率。培訓(xùn)教育:培訓(xùn)員工,,提高他們的操作技能和精益理念,。變更管理:有效管理變更,預(yù)測和解決員工抵抗,。監(jiān)控度量:監(jiān)控關(guān)鍵性能指標(biāo),,確保布局的成功,。外部支持:如有需要,尋求專業(yè)的咨詢師或公司的幫助,。這些原則有助于提高工廠的效率,、降低成本和提升生產(chǎn)質(zhì)量.智能工廠布局規(guī)劃排行

- 工廠自動化物流規(guī)劃咨詢價格 2025-06-10

- 車間制造物流規(guī)劃咨詢顧問 2025-06-10

- 工廠整體物流規(guī)劃咨詢廠家 2025-06-10

- 智能物流規(guī)劃咨詢設(shè)計 2025-06-09

- 生產(chǎn)配送物流規(guī)劃咨詢聯(lián)系方式 2025-06-09

- 專業(yè)倉庫物流規(guī)劃咨詢廠家 2025-06-09

- 工廠生產(chǎn)物流規(guī)劃咨詢業(yè)務(wù) 2025-06-09

- 流程型工廠物流規(guī)劃咨詢服務(wù) 2025-06-09

- 制造物流規(guī)劃咨詢有哪些 2025-06-09

- 車間倉庫物流規(guī)劃咨詢項目 2025-06-09

- 南宮定制學(xué)生學(xué)車服務(wù)電話 2025-06-12

- 濰城區(qū)桐宸舉辦的全域營銷推廣軟件公司 2025-06-12

- 龍泉戲劇影視導(dǎo)演專業(yè)培訓(xùn)哪家好 2025-06-12

- 松江區(qū)什么無人機(jī)駕駛證培訓(xùn) 2025-06-12

- 哈爾濱國際信息學(xué)奧林匹克競賽申請機(jī)構(gòu) 2025-06-12

- 上海青浦區(qū)轉(zhuǎn)學(xué)咨詢 2025-06-12

- 閔行區(qū)學(xué)自動擋 2025-06-12

- 獅鷲集團(tuán)日本留學(xué)選校 2025-06-12

- 全程跑酷興趣班好處 2025-06-12

- 智能AI一站式留學(xué)學(xué)院匹配軟件 2025-06-12