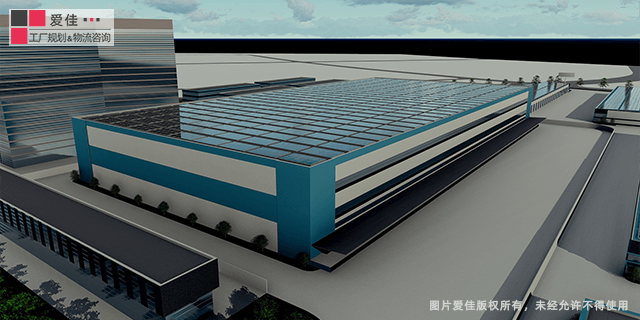

智能車間布局規(guī)劃案例

工廠布局規(guī)劃是一個(gè)復(fù)雜的系統(tǒng)工程,需要綜合考慮各種因素以實(shí)現(xiàn)效果,。明確目標(biāo)和需求:首先,,明確工廠布局規(guī)劃的目標(biāo),,例如提高產(chǎn)能、降低成本,、提高質(zhì)量等,。同時(shí),了解客戶的需求和特殊要求,。系統(tǒng)分析:采用系統(tǒng)學(xué)的思維,,將工廠看作一個(gè)復(fù)雜的系統(tǒng),包括設(shè)備,、人員,、物料流、信息流等,。分析這些元素之間的相互關(guān)系,,以系統(tǒng)理解系統(tǒng)的運(yùn)作。數(shù)據(jù)收集與分析:工程學(xué)原理強(qiáng)調(diào)數(shù)據(jù)的重要性,。收集有關(guān)生產(chǎn)過程,、資源利用、運(yùn)輸流程等方面的數(shù)據(jù),。通過數(shù)據(jù)分析,,揭示問題和機(jī)會(huì)。模型建立:使用工程學(xué)建模方法,,創(chuàng)建工廠布局的數(shù)學(xué)或計(jì)算機(jī)模型,。這有助于模擬不同布局方案,評估其性能,。多目標(biāo)優(yōu)化:工廠布局規(guī)劃通常涉及多個(gè)目標(biāo),,如提高產(chǎn)能和降低成本。應(yīng)用多目標(biāo)優(yōu)化方法,,找到權(quán)衡各目標(biāo)的精益解決方案,。人因工程:考慮員工的人因工程原則,確保工作站設(shè)計(jì)符合人體工程學(xué),,提高工作效率和員工舒適度,。持續(xù)改進(jìn):利用工程學(xué)的持續(xù)改進(jìn)原理,不斷評估工廠布局的性能,,并根據(jù)反饋進(jìn)行調(diào)整和優(yōu)化,。風(fēng)險(xiǎn)管理:采用系統(tǒng)學(xué)的方法來評估潛在風(fēng)險(xiǎn),制定風(fēng)險(xiǎn)管理策略,,確保工廠布局的可靠性和穩(wěn)定性工廠專業(yè)布局規(guī)劃,,改善工作流程銜接,提升整體運(yùn)營效率。智能車間布局規(guī)劃案例

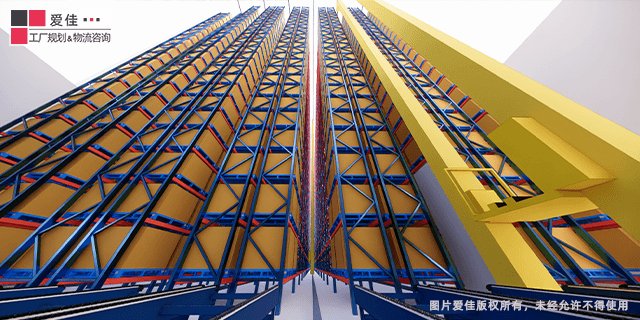

工廠布局設(shè)計(jì)中有一些容易被忽視的方面,,這些方面可能對工廠的效率和安全性產(chǎn)生重大影響,,以下是其中一些:緊急出口和安全通道:有時(shí)在布局設(shè)計(jì)中忽略了足夠數(shù)量的緊急出口和安全通道。人員和設(shè)備的交互:工人與設(shè)備或機(jī)器的交互通常被忽視,。正確的設(shè)備放置和工作站設(shè)計(jì)可以減少事故和提高生產(chǎn)效率,。環(huán)境控制:溫度、濕度和通風(fēng)等環(huán)境因素可能被忽視,,這可能會(huì)影響生產(chǎn)質(zhì)量和員工的工作環(huán)境,。噪音控制:工廠內(nèi)的噪音水平通常被低估,這可能會(huì)對員工的健康和生產(chǎn)效率產(chǎn)生不利影響,。設(shè)備維護(hù)通道:確保有足夠的空間和通道,,以便設(shè)備維護(hù)和維修工作可以順利進(jìn)行,而不會(huì)干擾生產(chǎn),。材料存儲(chǔ)高度:存儲(chǔ)區(qū)域的高度通常被忽視,,如果高度不合適,可能會(huì)導(dǎo)致危險(xiǎn)或低效的存儲(chǔ)和檢索,。應(yīng)急設(shè)備和設(shè)施:忘記安裝或維護(hù)緊急設(shè)備和設(shè)施,,如滅火器和急救站點(diǎn),可能危及員工的安全,。清潔和維護(hù)計(jì)劃:忽略工廠布局的清潔和維護(hù)計(jì)劃可能導(dǎo)致設(shè)備和工作環(huán)境的惡化,,降低生產(chǎn)效率。工作人員的培訓(xùn):忘記包括員工培訓(xùn)和熟悉工廠布局的計(jì)劃,,可能會(huì)導(dǎo)致操作錯(cuò)誤和事故,??沙掷m(xù)性考慮:不考慮可持續(xù)性因素,,如節(jié)能和資源管理,可能會(huì)導(dǎo)致不必要的環(huán)境影響和額外成本,。工廠倉庫布局規(guī)劃咨詢公司工廠專業(yè)布局規(guī)劃從設(shè)備擺放,、通道設(shè)置到倉儲(chǔ)規(guī)劃,每一個(gè)細(xì)節(jié)都關(guān)乎生產(chǎn)效率與安全,,需精心設(shè)計(jì)與考量,。

精益制造在工廠布局規(guī)劃中的應(yīng)用精益制造原則在工廠布局規(guī)劃咨詢中的應(yīng)用是多方面的:流程優(yōu)化:通過價(jià)值流映射,咨詢團(tuán)隊(duì)能夠識(shí)別生產(chǎn)流程中的瓶頸和浪費(fèi),。他們可以重新設(shè)計(jì)工廠布局,,以優(yōu)化流程,降低生產(chǎn)成本,,提高生產(chǎn)效率,。庫存管理:拉動(dòng)生產(chǎn)原則有助于優(yōu)化庫存管理。工廠不再需要大量的庫存,而是根據(jù)實(shí)際需求進(jìn)行生產(chǎn),,降低了庫存成本,。人員培訓(xùn):精益制造強(qiáng)調(diào)員工參與和培訓(xùn)的重要性。咨詢團(tuán)隊(duì)幫助企業(yè)培養(yǎng)員工的改進(jìn)意識(shí),,使他們能夠主動(dòng)參與工廠布局的改進(jìn),。持續(xù)改進(jìn):工廠布局規(guī)劃不是一次性的任務(wù),而是一個(gè)持續(xù)改進(jìn)的過程,。精益制造原則鼓勵(lì)企業(yè)不斷評估和改進(jìn)工廠布局,,以適應(yīng)市場的變化。結(jié)論精益制造理念在工廠布局規(guī)劃咨詢中發(fā)揮著關(guān)鍵作用,。它提供了一套有力的工具和原則,,幫助企業(yè)創(chuàng)造高效、靈活,、高質(zhì)量的生產(chǎn)環(huán)境,。通過優(yōu)化工廠布局,企業(yè)能夠?qū)崿F(xiàn)更高的生產(chǎn)效率,,降低成本,,并在競爭激烈的市場中保持競爭優(yōu)勢。精益制造不僅是一種方法,,更是一種文化,,它鼓勵(lì)企業(yè)不斷追求精益,并在持續(xù)改進(jìn)中實(shí)現(xiàn)成功.

上海愛佳工廠布局規(guī)劃咨詢,。工廠布局的本質(zhì)在于有效地組織和安排工廠內(nèi)的各種資源,,以實(shí)現(xiàn)生產(chǎn)目標(biāo)、提高效率,、降低成本,、確保質(zhì)量,并大幅地滿足客戶需求,。其底層邏輯可以概括為以下幾個(gè)要點(diǎn):流程優(yōu)化:工廠布局的主要目標(biāo)是優(yōu)化生產(chǎn)流程,,確保原材料和零部件能夠流暢、高效地轉(zhuǎn)化為終產(chǎn)品或服務(wù),。這涉及到確定生產(chǎn)線上的每個(gè)工序的位置和順序,。資源配置:工廠布局需要考慮如何合理配置各種資源,包括設(shè)備,、工作站,、材料存儲(chǔ)區(qū)、人員等,。合理的資源配置可以提高生產(chǎn)效率,,降低運(yùn)營成本,。安全和可操作性:工廠布局必須確保工作環(huán)境安全,同時(shí)使員工能夠輕松訪問所需的工具和設(shè)備,。這包括考慮緊急通道,、消防設(shè)備、安全標(biāo)志等,。適應(yīng)性和靈活性:布局設(shè)計(jì)需要具備適應(yīng)市場需求變化的能力,。工廠應(yīng)該可以快速調(diào)整以滿足新的產(chǎn)品或訂單要求,這要求布局具有一定的靈活性,。生產(chǎn)質(zhì)量:布局設(shè)計(jì)應(yīng)有助于確保生產(chǎn)的質(zhì)量,,包括減少不合格品的產(chǎn)生和提高產(chǎn)品一致性。效率和成本控制:優(yōu)化的工廠布局有助于提高生產(chǎn)效率,,降低運(yùn)營成本,。這包括減少物料處理時(shí)間、降低庫存水平,、減少能源消耗等方面,。客戶導(dǎo)向:工廠布局設(shè)計(jì)應(yīng)考慮客戶需求和交付時(shí)間,,提高客戶滿意度,。工廠專業(yè)布局規(guī)劃如同構(gòu)建一座和諧的生態(tài)系統(tǒng),各功能區(qū)相互協(xié)調(diào),,共同推動(dòng)工廠的穩(wěn)定發(fā)展,。

為了降低浪費(fèi)并提升效率,新工廠的布局規(guī)劃需要遵循精益制造原則和一些有效實(shí)踐,。以下是一些關(guān)鍵步驟和方法:價(jià)值流映射:首先,,創(chuàng)建產(chǎn)品的價(jià)值流程圖,以了解從原材料到產(chǎn)品的所有步驟,。識(shí)別所有不增加價(jià)值的活動(dòng)和浪費(fèi),,如等待、運(yùn)輸,、庫存和多余的處理,。流程優(yōu)化:優(yōu)化生產(chǎn)流程,以減少浪費(fèi)和不必要的步驟,。考慮實(shí)施單項(xiàng)流以減低庫存,。物料流動(dòng):設(shè)計(jì)物料流動(dòng)以減少運(yùn)輸距離和等待時(shí)間,。將工作站和設(shè)備安排得更加緊湊,以減少材料的移動(dòng),。工作站設(shè)計(jì):使用人因工程原則來設(shè)計(jì)工作站,,以提高員工的效率和舒適度。考標(biāo)準(zhǔn)化工作:實(shí)施標(biāo)準(zhǔn)化工作方法和程序,,以減少變化和提高質(zhì)量,。培訓(xùn)員工,確保他們能夠遵守標(biāo)準(zhǔn)操作程序,。設(shè)備自動(dòng)化:考慮自動(dòng)化技術(shù)和機(jī)器人,,以減少人力工作,提高生產(chǎn)效率,,并降低錯(cuò)誤率,。材料管理:實(shí)施嚴(yán)格的材料管理系統(tǒng),以確保所需材料及時(shí)可用,。持續(xù)改進(jìn):建立持續(xù)改進(jìn)文化,,鼓勵(lì)員工提出改進(jìn)建議,并定期評估生產(chǎn)流程,。變更管理:管理布局變更,,包括培訓(xùn)員工,幫助他們適應(yīng)新的工作方式,。性能度量和監(jiān)控:建立性能度量指標(biāo),,監(jiān)控生產(chǎn)效率、質(zhì)量和交付時(shí)間,。使用實(shí)時(shí)數(shù)據(jù)分析工具,,以及時(shí)識(shí)別問題并采取糾正措施。工廠專業(yè)布局規(guī)劃從人員安全,、生產(chǎn)效率出發(fā),,合理設(shè)置安全設(shè)施與操作區(qū)域,營造良好生產(chǎn)氛圍,。專業(yè)工廠布局規(guī)劃業(yè)務(wù)

專業(yè)布局規(guī)劃咨詢,,依據(jù)工廠特點(diǎn),打造高效生產(chǎn)作業(yè)環(huán)境,。智能車間布局規(guī)劃案例

在工廠規(guī)劃中需要收集,、分析和使用多種數(shù)據(jù)以支持決策和優(yōu)化。產(chǎn)能數(shù)據(jù):了解工廠的產(chǎn)能,、目前產(chǎn)能利用率以及各個(gè)生產(chǎn)線或工作站的產(chǎn)能,。需求數(shù)據(jù):分析市場需求和客戶訂單。工藝數(shù)據(jù):詳細(xì)了解產(chǎn)品制造工藝,,包括生產(chǎn)步驟,、所需材料、設(shè)備和工時(shí),。庫存數(shù)據(jù):跟蹤原材料,、半成品和成品的庫存水平,。資源數(shù)據(jù):包括設(shè)備、工具,、勞動(dòng)力和能源等資源的可用性和利用率,。運(yùn)輸數(shù)據(jù):考慮原材料和成品的運(yùn)輸方式、時(shí)間和成本,。環(huán)境數(shù)據(jù):考慮環(huán)保因素,,如廢物處理、能源效率和排放控制,。質(zhì)量數(shù)據(jù):了解產(chǎn)品質(zhì)量要求和質(zhì)量控制參數(shù),。安全數(shù)據(jù):關(guān)注工廠內(nèi)的安全標(biāo)準(zhǔn)和事故數(shù)據(jù),以確保員工安全,。成本數(shù)據(jù):包括生產(chǎn)成本,、能源成本、勞動(dòng)力成本,、設(shè)備維護(hù)成本等,。工作站數(shù)據(jù):分析各個(gè)工作站的效率、產(chǎn)能和生產(chǎn)質(zhì)量,。地理數(shù)據(jù):了解工廠的地理位置,,包括地形、氣候和交通情況,。市場趨勢數(shù)據(jù):考慮市場趨勢,、競爭對手情況和行業(yè)動(dòng)態(tài)。技術(shù)數(shù)據(jù):了解新技術(shù)和自動(dòng)化工具的可用性,。員工數(shù)據(jù):包括員工技能,、培訓(xùn)需求和勞動(dòng)力市場的情況。維護(hù)數(shù)據(jù):關(guān)于設(shè)備維護(hù)和保養(yǎng)的歷史數(shù)據(jù),,以支持設(shè)備可靠性和可用性,。投資數(shù)據(jù):計(jì)劃未來的投資,包括新設(shè)備,、技術(shù)升級(jí)和工廠擴(kuò)建的成本和時(shí)間表.智能車間布局規(guī)劃案例

- 工廠自動(dòng)化物流規(guī)劃咨詢價(jià)格 2025-06-10

- 車間制造物流規(guī)劃咨詢顧問 2025-06-10

- 工廠整體物流規(guī)劃咨詢廠家 2025-06-10

- 智能物流規(guī)劃咨詢設(shè)計(jì) 2025-06-09

- 生產(chǎn)配送物流規(guī)劃咨詢聯(lián)系方式 2025-06-09

- 專業(yè)倉庫物流規(guī)劃咨詢廠家 2025-06-09

- 工廠生產(chǎn)物流規(guī)劃咨詢業(yè)務(wù) 2025-06-09

- 流程型工廠物流規(guī)劃咨詢服務(wù) 2025-06-09

- 制造物流規(guī)劃咨詢有哪些 2025-06-09

- 車間倉庫物流規(guī)劃咨詢項(xiàng)目 2025-06-09

- 播音傳媒藝考培訓(xùn)哪家服務(wù)好 2025-06-17

- 惠州地方公務(wù)員考試題目 2025-06-17

- 虹口區(qū)本地香氛價(jià)錢 2025-06-17

- 叢臺(tái)區(qū)綜合輪滑精品課好處 2025-06-17

- 平?jīng)雎方值栏浇鼑H化的私立幼兒園效果如何 2025-06-17

- 上海國際化的私立幼兒園性價(jià)比 2025-06-17

- 遼寧寒暑假出國留學(xué) 2025-06-17

- 銀川大學(xué)四級(jí)英語大綱 2025-06-17

- 珠海PLC培訓(xùn)培訓(xùn)班 2025-06-17

- 嵊州私立高中貴嗎 2025-06-17