工廠專業(yè)布局規(guī)劃供應商

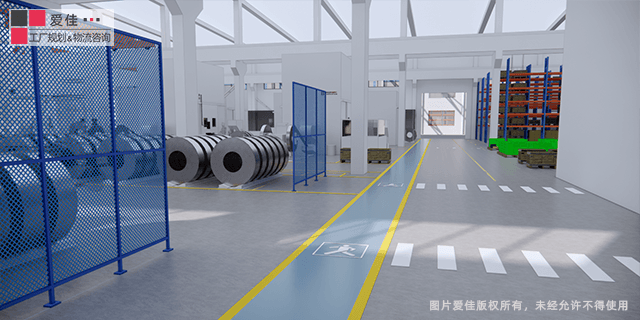

工廠布局規(guī)劃有許多方法論和工具,,其中包括:SPL:SPL是一種系統(tǒng)性的布局規(guī)劃方法,,它通過系統(tǒng)性的步驟來優(yōu)化工廠的物理布局,。這個方法包括數(shù)據(jù)收集,、目標設定,、草圖設計、評估和布局設計等步驟。電腦輔助布局規(guī)劃(CAPS):CAPS使用計算機軟件來輔助布局規(guī)劃,,它可以進行模擬,、優(yōu)化和評估不同的布局方案。這使得更容易進行方案比較和決策,。行程分析(TravelDistanceAnalysis):這種方法分析了在工廠內(nèi)不同部門之間移動的距離和路徑,,以減少物料和人員的運輸時間,從而提高生產(chǎn)效率,。價值流映射(ValueStreamMapping):這是一種精益生產(chǎn)工具,,用于可視化和優(yōu)化生產(chǎn)流程。通過繪制價值流圖,,可以識別不必要的浪費并改進布局,。模擬建模:使用計算機模擬工具,如離散事件模擬(DES)或連續(xù)事件模擬(CES),,來模擬工廠的運作,,以評估不同布局方案的性能。ABC分析:這種方法根據(jù)物料或產(chǎn)品的重要性對它們的存儲和處理方式進行分類,。高價值,、高頻次的物料通常需要更容易訪問的存儲位置。工程經(jīng)濟分析:考慮成本和效益,,使用工程經(jīng)濟學方法來評估不同布局方案的經(jīng)濟可行性,。智能優(yōu)化算法:使用智能優(yōu)化算法,如遺傳算法,、模擬退火等,,來搜索和優(yōu)化適合布局方案.工廠專業(yè)布局規(guī)劃從物流效率入手,合理規(guī)劃運輸通道與倉儲位置,,降低物流成本,,提高交貨速度。工廠專業(yè)布局規(guī)劃供應商

除了SystematicLayoutPlanning(SPL),,一些類似的工廠布局規(guī)劃方法,,它們也被用于優(yōu)化工廠布局。以下是一些常見的方法:CRAFT(ComputerizedRelativeAllocationofFacilitiesTechnique):CRAFT是一種計算機輔助的布局規(guī)劃方法,,它使用數(shù)學模型和優(yōu)化算法來確定設備的位置,,以小化材料搬運成本。MuthersSystematicLayoutPlanning(SLP):SLP是一種類似于SPL的方法,,它強調(diào)將工作站和設備按照降低化運輸距離和提高工人效率的原則進行排列,。CORELAP.工廠物流布局規(guī)劃一站式工廠專業(yè)布局規(guī)劃是實現(xiàn)工廠可持續(xù)發(fā)展的重要基礎,通過科學布局,,提升資源利用率,,降低運營成本,。

精益制造原則旨在增加價值并減少浪費。以下是工廠布局的十個精益原則:價值識別:確定哪些活動和步驟為客戶創(chuàng)造價值,,只專注于這些活動,。價值流程分析:繪制價值流程圖,了解從原材料到產(chǎn)品的流程,,以識別浪費和瓶頸,。流程流暢:確保生產(chǎn)流程連貫和高效,以減少等待和庫存,。拉動生產(chǎn):根據(jù)客戶需求拉動生產(chǎn),,避免過多的庫存和過剩生產(chǎn)。單項流:實施單項流,,使產(chǎn)品連續(xù)流動,,減少等待時間和庫存。標準化工作:制定標準工作方法和程序,,以提高一致性和質(zhì)量,。持續(xù)改進:建立文化,,鼓勵員工不斷提出改進建議,,并實施小的改進。員工參與:鼓勵員工積極參與決策和改進過程,??梢暬芾恚菏褂每梢暬ぞ呷缈窗搴椭甘酒鱽砀櫳a(chǎn)進展和問題。根本原因分析:識別問題的根本原因,,以避免問題的再次發(fā)生,。不同工廠可能需要根據(jù)其特定需求進行適度的調(diào)整和定制。 這些精益原則有助于創(chuàng)建高效,、靈活且精簡的工廠布局,,提高生產(chǎn)效率、降低成本并提高質(zhì)量,。

選擇和取舍不同的布局方案是一個關鍵的決策過程,,需要綜合考慮多個因素,以確保適合的工廠布局,。以下是一些指導原則和步驟:明確目標和需求:首先,,明確工廠的目標和需求。不同的產(chǎn)品類型,、產(chǎn)量要求和生產(chǎn)流程可能需要不同的布局,。價值流分析:進行價值流分析,以了解當前的生產(chǎn)流程,,并識別存在的浪費和瓶頸,。這可以為布局選擇提供基礎數(shù)據(jù),。布局選項:制定不同的布局選項,包括直線布局,、U型布局,、流水線布局等。成本效益分析:評估每個布局選項的成本效益,??紤]建設成本、設備投資,、運營成本,、維護成本等因素。生產(chǎn)效率:分析每個選項的生產(chǎn)效率,??紤]產(chǎn)能、工作站利用率,、生產(chǎn)周期等指標,。空間利用:考慮每個選項對工廠空間的利用效率,。某些布局可能需要更多的空間,,而某些則更緊湊。員工舒適度和安全性:關注員工的工作環(huán)境,,確保他們的舒適度和安全性,。可維護性:考慮每個選項的設備維護和維修要求,??沙掷m(xù)性:考慮環(huán)境可持續(xù)性因素。風險評估:評估每個選項的風險,。某些布局可能更容易受到供應鏈中斷或其他風險的影響,。員工參與:吸收員工的反饋和建議,考慮他們對布局選擇的看法,。工廠專業(yè)布局規(guī)劃,,改善工作流程銜接,提升整體運營效率,。

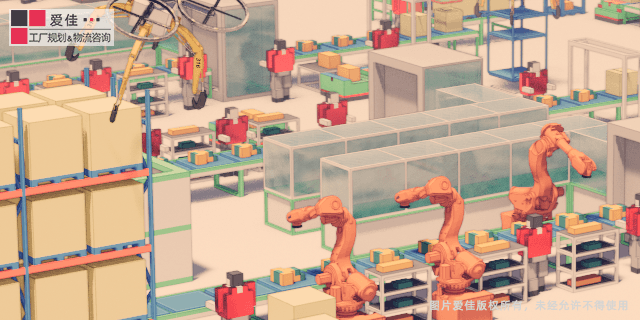

工廠布局規(guī)劃是一個綜合性的系統(tǒng)學領域,,以系統(tǒng)思維和方法來優(yōu)化工廠內(nèi)資源配置,實現(xiàn)高的生產(chǎn)效率,、質(zhì)量和成本控制,。以下是從系統(tǒng)學角度的關鍵要點:系統(tǒng)思維:將工廠看作一個整體系統(tǒng),強調(diào)部分之間的相互關系,。目標設定:明確規(guī)劃目標,,如提高產(chǎn)能或降低成本,。數(shù)據(jù)分析:收集和分析有關生產(chǎn)流程、設備利用率等的數(shù)據(jù),。模型和仿真:利用模型和仿真工具預測和優(yōu)化布局方案,。反饋和調(diào)整:持續(xù)監(jiān)測和改進布局,接受反饋信息,。多目標優(yōu)化:平衡不同目標之間的權(quán)衡,。人因工程:考慮員工效率和安全性。環(huán)境和可持續(xù)性:關注環(huán)境和可持續(xù)性問題,。決策支持:提供決策支持,,幫助選擇適合方案。整體優(yōu)化:追求整體系統(tǒng)性能的提升.工廠專業(yè)布局規(guī)劃以提高生產(chǎn)效率為導向,,合理設計生產(chǎn)線布局,,減少物料搬運,實現(xiàn)高效生產(chǎn),。新建車間布局規(guī)劃咨詢服務

工廠專業(yè)布局規(guī)劃如同搭建一座高效的舞臺,,各部門各環(huán)節(jié)緊密配合,演繹出精彩的生產(chǎn)大戲,。工廠專業(yè)布局規(guī)劃供應商

上海愛佳工廠布局規(guī)劃咨詢,。布局規(guī)劃設計團隊在工作中可以采用多種理論來指導他們的工作,以下是一些常見的理論和方法,,可以用于布局規(guī)劃設計:物流與供應鏈理論:物流和供應鏈理論可以幫助團隊理解物料和信息在工廠內(nèi)的流動方式,,以優(yōu)化供應鏈和生產(chǎn)流程,。線性規(guī)劃和整數(shù)規(guī)劃:線性規(guī)劃和整數(shù)規(guī)劃是優(yōu)化方法,,可用于較小化或大化特定目標函數(shù),例如較小化運輸成本或較大化生產(chǎn)效率,。它們適用于工作站位置分配和資源分配的問題,。布局優(yōu)化理論:布局優(yōu)化理論涵蓋了一系列方法,如圖論,、網(wǎng)絡流,、排列組合等,用于解決車間布局問題,。精益生產(chǎn)和六西格瑪:精益生產(chǎn)和六西格瑪原則可以應用于工廠布局,,以消除浪費、提高效率和質(zhì)量,。這包括價值流映射,、5S整理、標準化工作流程等方法,。模擬建模:模擬建模方法可以用來模擬不同布局方案的性能,,以評估其對生產(chǎn)流程和資源利用的影響,。這有助于團隊了解各種變化對整體生產(chǎn)的影響。人因工程:人因工程理論關注如何較大程度地提高工作人員的效率和安全性,。它可以用于工作站設計和工人工作環(huán)境的改進,。可持續(xù)性理論:可持續(xù)性理論強調(diào)在布局規(guī)劃中考慮環(huán)境和社會可持續(xù)性因素,,以減少資源浪費,、能源消耗和環(huán)境影響。工廠專業(yè)布局規(guī)劃供應商

- 生產(chǎn)智能工廠規(guī)劃優(yōu)勢 2025-04-24

- 流程型智能工廠規(guī)劃流程 2025-04-24

- 數(shù)字智能工廠規(guī)劃品牌 2025-04-24

- 智能智能工廠規(guī)劃模板 2025-04-24

- 靠譜智能工廠規(guī)劃排行榜 2025-04-11

- 智慧智能工廠規(guī)劃項目 2025-04-11

- 名優(yōu)智能工廠規(guī)劃效果 2025-04-11

- 中國智能工廠規(guī)劃指導 2025-04-11

- 智能智能工廠規(guī)劃 2025-04-11

- 中國智能工廠規(guī)劃比較 2025-04-11

- 寧波民進高復班一年多少錢 2025-05-30

- 上??诒{校怎么樣 2025-05-30

- 韶關致勝春季高考線上直通車培訓機構(gòu) 2025-05-30

- 金壇區(qū)本地語言能力培訓咨詢 2025-05-30

- 浦東新區(qū)本地香氛單價 2025-05-30

- 上海消防安全管理人培訓哪里報名 2025-05-30

- 柯橋高考高復班 2025-05-30

- 廣州專升碩全攻略 2025-05-30

- 玉溪幼兒打擊樂器咨詢 2025-05-30

- 昆明幼兒打擊樂器哪里有 2025-05-30