浙江ABS外殼注塑模具定制

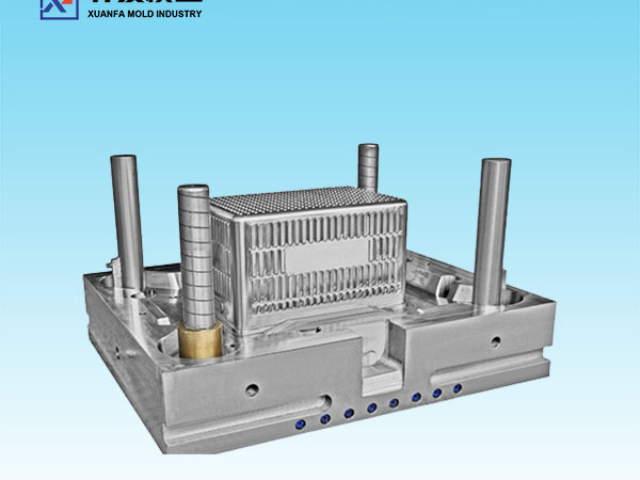

分流道它是多槽模中連接主流道和各個型腔的通道,。為使熔料以等速度充滿各型腔,,分流道在塑模上的排列應成對稱和等距離分布,。分流道截面的形狀和尺寸對塑料熔體的流動、制品脫模和模具制造的難易都有影響,。如果按相等料量的流動來說,,則以圓形截面的流道阻力小。但因圓柱形流道的比表面小,,對分流道贅物的冷卻不利,,而且這種分流道必須開設在兩半模上,既費工又不易對準,。因此,,經(jīng)常采用的是梯形或半圓形截面的分流道,且開設在帶有脫模桿的一半模具上,。流道表面必須拋光以減少流動阻力提供較快的充模速度,。流道的尺寸決定于塑料品種,制品的尺寸和厚度,。對大多數(shù)熱塑性塑料來說,,分流道截面寬度均不超過8m,特大的可達10-12m,,特小的2-3m,。在滿足需要的前提下應盡量減小截面積,以增加分流道贅物和延長冷卻時間,。淺淡大型注塑模具加工問題:需要考慮的問題就是機器的軸心,。浙江ABS外殼注塑模具定制

注塑模具的環(huán)節(jié)有哪些?一,、每套塑料模具的設計,、制造成本必須要做到及時匯總:通過有效控制車間的工作傳票的開出,有效管理刀具的報廢,;通過準確的模具結構設計,、高效的模具零件加工和準確的零配件檢測,將有效的降低模具因設變,、維修而帶來的附加成本,,從而獲得每套模具的實際成本,有效地控制模具質(zhì)量,。二,、統(tǒng)籌規(guī)劃:將計劃、設計,、加工工藝,、車間生產(chǎn)情況、人力資源等的信息有機地組織,、整合在一起進行統(tǒng)籌,,從而有效協(xié)調(diào)計劃和生產(chǎn),,能夠有效保證塑料模具質(zhì)量并如期交貨。三,、制定一套完整的,、實用塑料模具生產(chǎn)管理系統(tǒng):制定一套完整的模具生產(chǎn)管理系統(tǒng),實現(xiàn)模具生產(chǎn)管理流程的產(chǎn)品數(shù)據(jù)管理,、工藝數(shù)據(jù)管理,、計劃管理、進度管理的計算機信息化管理系統(tǒng),,包括塑料模具生產(chǎn)計劃制定,、模具設計、工藝制定,、車間任務分派和產(chǎn)品檢驗,,庫房管理等,,使模具制造及相關輔助信息從計劃制定到完工交付能夠實現(xiàn)較全跟隨管理,。西安塑料盒注塑模具廠家注塑模具要重視模具的表面保養(yǎng),它直接影響產(chǎn)品的表面質(zhì)量,,重點是防止銹蝕,。

塑膠模具是一種緊湊的工具。它具有雜亂的形狀,,并承受毛坯的脹大力,。因此,對結構強度,,剛度,,一般硬度,一般粗糙度和加工精度有很高的要求,。塑膠模具的增加是機械制造的程度,。重要標志之一。周期很長,,加工成本很高(特別是緊湊和雜亂的塑膠模具或大型塑膠模具的制造和加工成本高達數(shù)十萬甚至數(shù)百萬元人民幣),。長時間操作后,塑膠模具有必要磨銳,,磨削后的刀刃有必要去磁,,并且不能磁性,不然容易造成堵塞,。塑膠模具運營公司應進行詳細記錄,,對它們的操作,維護(潤滑,,清潔,,防銹)和損壞環(huán)境進行計數(shù),,并根據(jù)損壞的零件和組件以及磨損程度來供給信息,以供查找和運用,。解決問題,。數(shù)據(jù)以及塑膠模具的成型工藝參數(shù)以及產(chǎn)品中運用的材料,以縮短塑膠模具的試運行時間并進步交叉出產(chǎn)效率,。

大型注塑模具的問題:處理大型注塑模具的尺寸和重量是一個巨大的挑戰(zhàn),。這意味著經(jīng)常要付出額外的勞動、對專屬工具的需求,、多樣的設備以及潛在的誤差,。如果選擇合適的加工中心來生產(chǎn)大型注塑模具,許多問題就可以減輕或者避免,,同時也能夠簡化設備,,完全轉變潛在的精確性問題。生產(chǎn)大型注塑模具較大的花費是機械成本,。能夠生產(chǎn)大型注塑模具的機器都非常昂貴,,因此,擁有多功能的機器是進入這一市場的首要條件,,例如,,加工毛坯和拋光。一旦選擇了合適的機器,,即使在同一臺設備上,,也能夠進行毛坯加工和拋光,且保持精確性,。注塑模具設計分型的原則:確保產(chǎn)品外觀和質(zhì)量,。

一、模具預檢:在模具裝上注塑機以前,,應進行檢驗,,以便及時發(fā)現(xiàn)質(zhì)量問題,進行修模避免裝上機后又拆下來,,當模具固定模板和移動模板分開檢查時,,要注意方向記號,以免合模時搞錯,。二,、斜導模安裝:裝模時,兩人要密切配合注意安全,,若有側向分型機構的模具,,滑塊宜安裝在水平位置,即活動塊是左右移動,。三,、模具緊固:當模具定位圈裝入注塑機上定模板的定位圈座后,,用極慢的速度閉模,使動模板將模具輕輕壓緊,,然后上壓緊板,,壓緊板上一定要裝上墊片,壓緊板必須上下各裝4塊,,上壓緊板時,,必須注意將調(diào)節(jié)螺釘?shù)母叨日{(diào)至與模腳同高,即壓緊板要平,。如果壓緊板是斜的,,就不能將模具的模腳壓得比較緊。壓緊板側面不可靠近模具,,以免摩擦損壞模具,。四、較正頂桿頂出距:模具緊固后,,使慢慢啟模,,直到動模板停止后退,這是頂桿的位置應調(diào)節(jié)至模具上的頂出板和動模底板之間尚留有不小于5毫米的間隙,,以防止損壞模具,,而又能頂出制件。五,、閉模松緊度的調(diào)節(jié):為了防止溢邊,又保證腔適當排氣,,在調(diào)節(jié)液壓注塞——肘節(jié)鎖模機構時,,主要是憑目測和經(jīng)驗,即在閉模時,,肘節(jié)先快后慢,,即不比較自然,也不太勉強地伸直,,閉模松緊度就正好合適,。澆口要對稱開,盡量開在制件的厚壁處,,應增加冷料井容積,。南京ABS外殼注塑模具加工廠

大型注塑模具機器的軸心應該能夠預先進行毛坯加工,半拋光和高質(zhì)量拋光,。浙江ABS外殼注塑模具定制

在新產(chǎn)品開發(fā)初期,,產(chǎn)品工程師需要考慮模具設計和制造的合理性。比較多用戶他們所關注的點是產(chǎn)品的設計和開發(fā)速度,,從而忽略了注塑模具合理的通訊單元,。1.保證模具制造產(chǎn)品結構的合理性,,完善模具設計方案,提高產(chǎn)品成型質(zhì)量,。2.模具制造商可以提前做好準備,,預留緩沖空間并防止倉促考慮。3.只有通過產(chǎn)品開發(fā)商與模具制造商之間的合理溝通,,才能縮短模具生產(chǎn)周期,,減少修改和測試次數(shù),并節(jié)省不必要的成本和浪費,?;痉椒ㄌ岣咦⑺苣>叩馁|(zhì)量,模具的設計是較重要的步驟之一,為了提高模具的質(zhì)量,需要考慮許多因素,包括模具材料的選擇、可用性和安全性的模具結構,模具可加工性和模具維修方便,設計應考慮更仔細,。模具的制造工藝也是保證模具質(zhì)量的重要環(huán)節(jié),。浙江ABS外殼注塑模具定制

- 南京周轉筐注塑模具定制 2025-05-18

- 江蘇塑料盒注塑模具工藝 2025-05-18

- 深圳小型注塑模具生產(chǎn)廠家 2025-05-18

- 浙江ABS外殼注塑模具定制 2025-05-18

- 南京塑料桶注塑模具開模 2025-05-18

- 蘇州頭盔注塑模具報價 2025-05-18

- 江蘇電器外殼注塑模具加工工廠 2025-05-18

- 成都塑料盒注塑模具制作 2025-05-18

- 西安汽車注塑模具加工工廠 2025-05-18

- 江蘇頭盔注塑模具制造 2025-05-18

- 廣東工業(yè)產(chǎn)品清洗用ASAHI ht-pvc管材什么價格 2025-05-18

- 山東分體式編碼器費用是多少 2025-05-18

- 青海間歇分割器批發(fā) 2025-05-18

- 廣西絲杠滑臺模具廠家 2025-05-18

- 江蘇塑料箱廠家 2025-05-18

- 無錫雙向平衡閥廠家 2025-05-18

- 微型激光切割機高新技術產(chǎn)品 2025-05-18

- 湖北勞技桌空中成像多模態(tài)手術 2025-05-18

- 江蘇高節(jié)能風機廠家價格 2025-05-18

- 上海垃圾清洗區(qū)地溝廠家 2025-05-18