嘉強XC3000S激光數(shù)控系統(tǒng)怎么適配切割頭

嘉強激光數(shù)控系統(tǒng)在激光增材制造中的層厚控制技術(shù)具有以下特點:1.高精度激光控制:系統(tǒng)能夠精確調(diào)節(jié)激光能量輸出,,確保每層材料的熔化均勻,,控制層厚一致性。2.實時監(jiān)控與反饋:系統(tǒng)配備高精度傳感器,,實時監(jiān)測每層的厚度和表面質(zhì)量,。3.自適應(yīng)控制算法:基于機器學(xué)習(xí)和人工智能技術(shù),,開發(fā)自適應(yīng)控制算法,動態(tài)調(diào)整加工參數(shù),,優(yōu)化層厚控制,;系統(tǒng)能夠協(xié)同調(diào)節(jié)激光功率、掃描速度,、送粉速率等多個參數(shù),,實現(xiàn)良好的層厚控制效果。4.材料均勻分布:采用高精度送粉系統(tǒng),,確保每層材料的均勻分布,,減少層厚偏差;通過精確控制粉末流量,,確保每層材料的厚度一致性,。5.加工路徑優(yōu)化:系統(tǒng)優(yōu)化加工路徑,減少熱積累和應(yīng)力集中,,從而降低層厚偏差的風(fēng)險,。6.高穩(wěn)定性與可靠性:系統(tǒng)具有高穩(wěn)定性的激光輸出,確保長時間加工過程中層厚的一致性,。7.仿真與驗證:在實際加工前,,進(jìn)行虛擬仿真,驗證層厚控制策略的合理性,,并優(yōu)化加工參數(shù),;通過實驗驗證層厚控制效果,不斷改進(jìn)模型和算法,,提高加工精度,。8.用戶友好界面:系統(tǒng)提供直觀的用戶界面,便于操作和監(jiān)控加工過程,;生成詳細(xì)的加工報告,,包括層厚數(shù)據(jù)和分析,便于質(zhì)量控制和工藝改進(jìn),。嘉強激光數(shù)控系統(tǒng),,為企業(yè)提供一站式激光切割數(shù)控解決方案,省心省力,。嘉強XC3000S激光數(shù)控系統(tǒng)怎么適配切割頭

嘉強激光數(shù)控系統(tǒng)通過多種先進(jìn)技術(shù)和精密組件實現(xiàn)納米級定位精度:1.高精度線性電機:采用直接驅(qū)動線性電機,,消除傳動間隙,提高定位精度,;使用高分辨率光學(xué)編碼器,,實時反饋位置信息。2.納米級反饋系統(tǒng):使用激光干涉儀進(jìn)行高精度位置測量,,分辨率可達(dá)納米級,;采用電容傳感器進(jìn)行微位移測量,,提供高精度的反饋信號。3.精密導(dǎo)軌和軸承:使用空氣軸承減少摩擦,,提高運動平滑性和定位精度,;采用高精度滾珠導(dǎo)軌,確保運動平穩(wěn)和定位準(zhǔn)確,。4.先進(jìn)的控制算法:采用高精度PID控制算法,,實時調(diào)整運動參數(shù),確保定位精度,;使用前饋控制算法,,提高動態(tài)響應(yīng)和定位精度。5.環(huán)境控制:通過恒溫控制系統(tǒng),,減少溫度變化對定位精度的影響,;使用振動隔離平臺,減少外部振動對系統(tǒng)的影響,。6.高剛性結(jié)構(gòu):采用高剛性材料制造機床結(jié)構(gòu),,減少變形和振動;優(yōu)化機械結(jié)構(gòu)設(shè)計,,提高整體剛性和穩(wěn)定性,。7.多軸同步控制:采用多軸同步控制算法,確保各軸運動協(xié)調(diào)一致,,提高整體定位精度,;使用高精度伺服驅(qū)動器,確保各軸運動的高精度和同步性,。8.實時誤差補償:通過在線校準(zhǔn)系統(tǒng),,實時檢測和補償位置誤差;使用軟件補償算法,,校正系統(tǒng)誤差,,提高定位精度。上海嘉強高功率平面切割激光數(shù)控系統(tǒng)安裝教程嘉強激光數(shù)控系統(tǒng),,融合智能算法,,優(yōu)化切割過程中的各種參數(shù)。

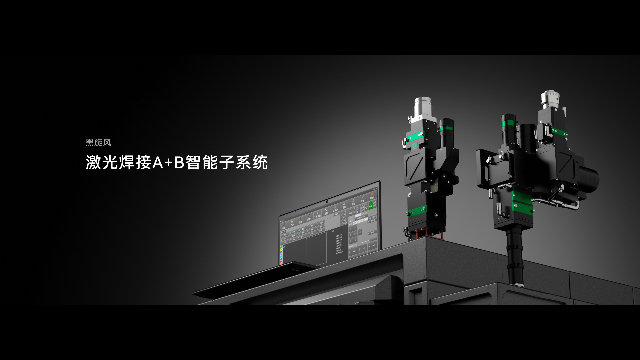

嘉強激光數(shù)控系統(tǒng)在激光焊接中的熔池動態(tài)控制技術(shù)具有以下創(chuàng)新點:1.高精度熔池監(jiān)測:采用高速攝像技術(shù)實時捕捉熔池的動態(tài)變化,,提供高分辨率的圖像數(shù)據(jù),。2.實時數(shù)據(jù)采集與分析:集成多種傳感器(如光學(xué)傳感器、溫度傳感器,、力傳感器等),實時采集熔池的多維度數(shù)據(jù),。3.自適應(yīng)控制算法 :基于機器學(xué)習(xí)和人工智能技術(shù),,開發(fā)自適應(yīng)控制算法,,動態(tài)調(diào)整激光功率、焊接速度和焦點位置,。4.熔池形狀與尺寸控制:根據(jù)實時監(jiān)測數(shù)據(jù),,動態(tài)調(diào)節(jié)激光束的聚焦點和能量分布,控制熔池的形狀和尺寸,。5.多參數(shù)協(xié)同控制:系統(tǒng)能夠協(xié)同調(diào)節(jié)激光功率,、焊接速度、保護(hù)氣體流量等多個參數(shù),,優(yōu)化焊接效果;通過內(nèi)置智能算法,,自動優(yōu)化焊接參數(shù)組合,實現(xiàn)良好的焊接質(zhì)量,。6.實時監(jiān)控與顯示:在數(shù)控系統(tǒng)界面上實時顯示熔池的動態(tài)圖像和關(guān)鍵參數(shù),,便于操作人員監(jiān)控焊接過程;設(shè)定熔池參數(shù)閾值,超出范圍時觸發(fā)報警,,及時采取措施避免焊接缺陷,。7.仿真與驗證:在實際焊接前,進(jìn)行虛擬仿真,,驗證熔池動態(tài)控制策略的合理性,。8.用戶友好界面:系統(tǒng)提供直觀的用戶界面,便于操作和監(jiān)控焊接過程;生成詳細(xì)的焊接報告,,包括熔池動態(tài)數(shù)據(jù)和分析,,便于質(zhì)量控制和工藝改進(jìn)。

嘉強激光數(shù)控系統(tǒng)在設(shè)計和制造過程中,,通常會采取多種措施來增強其抗干擾能力,,以確保在各種工業(yè)環(huán)境中穩(wěn)定運行。1.屏蔽和接地:系統(tǒng)采用金屬外殼或屏蔽材料,,有效阻擋外部電磁干擾,;確保所有電氣設(shè)備正確接地,減少電磁干擾和靜電積累,。2.濾波技術(shù):在電源輸入端安裝濾波器,,減少電源噪聲和干擾;對輸入輸出信號進(jìn)行濾波處理,,消除高頻噪聲,。3.隔離技術(shù):在信號傳輸中使用光電耦合器,隔離電氣噪聲,;使用隔離變壓器,,阻斷電源中的干擾信號4.軟件抗干擾:通過軟件算法濾除信號中的噪聲;采用校驗碼和糾錯算法,,確保數(shù)據(jù)傳輸?shù)臏?zhǔn)確性,。5.硬件設(shè)計:合理設(shè)計電路板布局,,減少信號串?dāng)_和電磁輻射;使用抗干擾能力強的元器件,,如高抗干擾能力的集成電路和電容,。6.環(huán)境適應(yīng)性:系統(tǒng)能在較寬溫度范圍內(nèi)穩(wěn)定工作;采用密封設(shè)計和防潮材料,,適應(yīng)惡劣環(huán)境,。7.測試與驗證:進(jìn)行電磁兼容性測試,確保系統(tǒng)符合相關(guān)標(biāo)準(zhǔn),;模擬各種工業(yè)環(huán)境,,驗證系統(tǒng)的抗干擾能力。內(nèi)置電容放大器,,嘉強激光數(shù)控系統(tǒng)讓調(diào)高跟隨更精確,、穩(wěn)定。

嘉強激光數(shù)控系統(tǒng)的故障診斷功能主要通過以下幾種方式實現(xiàn): 1.傳感器監(jiān)測:系統(tǒng)內(nèi)置多種傳感器,,實時監(jiān)測溫度,、電壓、電流等關(guān)鍵參數(shù),。一旦發(fā)現(xiàn)異常,,系統(tǒng)會立即記錄并發(fā)出警報。 2.自診斷程序:系統(tǒng)配備自診斷程序,,定期或?qū)崟r檢查各模塊的運行狀態(tài),。通過內(nèi)置算法,能夠快速識別和定位故障,。 3.錯誤代碼提示:當(dāng)系統(tǒng)檢測到故障時,,會生成相應(yīng)的錯誤代碼,并在操作界面上顯示,。用戶可以根據(jù)錯誤代碼快速查找故障原因和解決方案,。 4.日志記錄:系統(tǒng)會自動記錄運行日志和故障日志,便于后續(xù)分析和排查問題,。這些日志可以幫助技術(shù)人員更準(zhǔn)確地診斷故障,。 5.遠(yuǎn)程診斷:部分嘉強激光數(shù)控系統(tǒng)支持遠(yuǎn)程診斷功能。通過互聯(lián)網(wǎng)連接,,技術(shù)支持人員可以遠(yuǎn)程訪問系統(tǒng),,進(jìn)行故障診斷和修復(fù)指導(dǎo)。 6.用戶界面提示:系統(tǒng)會在用戶界面上提供詳細(xì)的故障信息和操作提示,,指導(dǎo)用戶進(jìn)行簡單的故障排除和維護(hù),。 7.模塊化設(shè)計:系統(tǒng)的模塊化設(shè)計使得故障診斷更加便捷。每個模塊都可以單獨檢測和更換,減少了故障排查的復(fù)雜性,。 通過這些方式,,嘉強激光數(shù)控系統(tǒng)能夠?qū)崿F(xiàn)高效、準(zhǔn)確的故障診斷,,確保設(shè)備的穩(wěn)定運行和快速維護(hù)。免畫圖功能,,通過列表,、參數(shù)化形式自動繪制加工零件,嘉強激光數(shù)控系統(tǒng)操作簡單易上手,。Empower嘉強坡口切割激光數(shù)控系統(tǒng)怎么下載

靈活的加工模式,,嘉強激光數(shù)控系統(tǒng)滿足企業(yè)多樣化的生產(chǎn)需求。嘉強XC3000S激光數(shù)控系統(tǒng)怎么適配切割頭

嘉強激光數(shù)控系統(tǒng)的實時控制精度通??梢赃_(dá)到微米級(μm),,具體精度取決于系統(tǒng)配置、應(yīng)用場景和加工要求,。以下是影響和控制精度的關(guān)鍵因素: 1.硬件配置:使用高分辨率編碼器,,提供精確的位置反饋,分辨率可達(dá)納米級,;采用高性能伺服電機,,確保快速響應(yīng)和高精度運動控制,;高剛性,、低慣量的機械結(jié)構(gòu)設(shè)計,減少振動和變形,,提高定位精度,。2.控制算法:通過精確的比例-積分-微分控制算法,實時調(diào)整運動參數(shù),,確保高精度控制,;采用先進(jìn)的線性插補、圓弧插補和樣條插補算法,,確保復(fù)雜路徑的高精度控制,;通過實時誤差補償算法,修正機械誤差和熱變形,,提高加工精度,。3.反饋系統(tǒng):采用閉環(huán)控制系統(tǒng),實時監(jiān)控和調(diào)整各軸的位置和速度,,確保高精度運動,;結(jié)合多種傳感器,提供高精度的位置和速度反饋。4.環(huán)境控制:通過恒溫控制和熱變形補償,,減少溫度變化對精度的影響,;采用減振措施和振動抑制算法,減少外部振動對加工精度的影響,。5.通信與同步:采用高速通信協(xié)議(如EtherCAT,、Profinet),確保實時數(shù)據(jù)交換和控制指令的同步執(zhí)行,;通過精確的時間同步協(xié)議(如IEEE 1588),,確保各軸的運動指令在同一時間點執(zhí)行。嘉強XC3000S激光數(shù)控系統(tǒng)怎么適配切割頭

- Empower嘉強坡口切割激光數(shù)控系統(tǒng)在哪下載 2025-06-15

- 上海嘉強高功率平面切割激光數(shù)控系統(tǒng)怎么下載 2025-06-14

- 嘉強單卡管切激光數(shù)控系統(tǒng)怎么下載 2025-06-14

- 上海嘉強XC4000P激光數(shù)控系統(tǒng)維修 2025-06-14

- 上海嘉強XC6000激光數(shù)控系統(tǒng)怎么安裝 2025-06-14

- 嘉強XC3000S激光數(shù)控系統(tǒng)怎么適配切割頭 2025-06-14

- Empower嘉強XC4000P激光數(shù)控系統(tǒng)在哪下載 2025-06-14

- 嘉強雙卡管切激光數(shù)控系統(tǒng)說明書 2025-06-14

- 嘉強板管一體激光數(shù)控系統(tǒng)有哪些 2025-06-14

- 嘉強XW100激光數(shù)控系統(tǒng)功能介紹 2025-06-14

- 貴州全自動化共晶機廠家 2025-06-15

- 常德皮革激光打標(biāo)機價格 2025-06-15

- 機床檢棒BBT30 2025-06-15

- 虹口區(qū)智能倉儲管理系統(tǒng)產(chǎn)業(yè) 2025-06-15

- 不銹鋼風(fēng)機咨詢電話 2025-06-15

- 南消消防閘閥門 2025-06-15

- 汕尾潤東方環(huán)??照{(diào)廠家直銷 2025-06-15

- 大規(guī)模鼓風(fēng)機產(chǎn)品介紹 2025-06-15

- 山東家電行業(yè)臥式注塑機零售 2025-06-15

- 嘉興整套高速分切機售后服務(wù) 2025-06-15