-

智能檢測(cè)技術(shù)在線路板生產(chǎn)中的應(yīng)用

-

半導(dǎo)體封裝技術(shù)與線路板的結(jié)合

-

微型化趨勢(shì)對(duì)線路板設(shè)計(jì)的影響

-

線路板回收技術(shù)的發(fā)展現(xiàn)狀

-

PCB高頻材料在高頻線路板中的重要性

-

工業(yè) 4.0 背景下線路板制造的轉(zhuǎn)型

-

PCB柔性線路板技術(shù)的進(jìn)展

-

全球供應(yīng)鏈變動(dòng)對(duì)線路板行業(yè)的影響

-

AI 技術(shù)在線路板生產(chǎn)中的應(yīng)用

-

PCB新能源汽車對(duì)線路板技術(shù)的影響

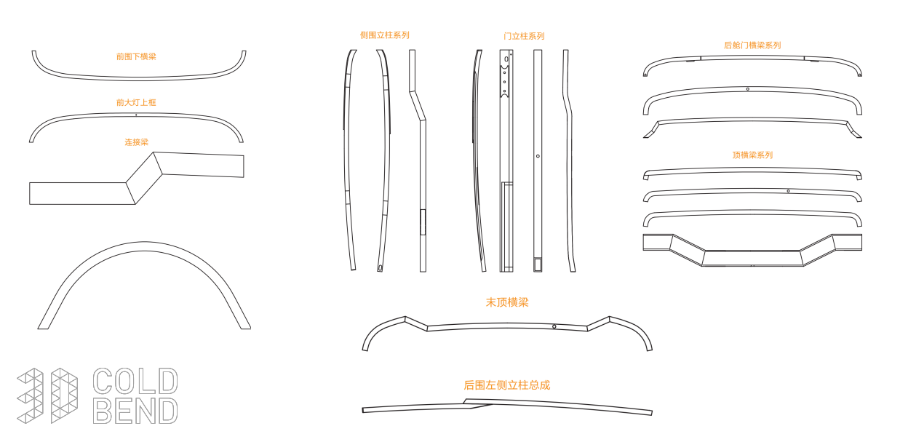

浙江客車輥壓件制造

未來(lái)發(fā)展方向:展望未來(lái),,整體側(cè)圍蒙皮產(chǎn)品的研發(fā)將繼續(xù)朝著更高的標(biāo)準(zhǔn)與更廣的應(yīng)用領(lǐng)域發(fā)展,。我們將重點(diǎn)關(guān)注以下幾個(gè)方面:新材料的探索:隨著技術(shù)的進(jìn)步,,新材料的開發(fā)將為整體側(cè)圍蒙皮的性能提升提供新的可能,。輕質(zhì),、強(qiáng)度高的復(fù)合材料,,未來(lái)有可能成為整體蒙皮的熱門選擇,。智能制造技術(shù)的應(yīng)用:在智能制造的大背景下,,我們將積極探索智能化生產(chǎn)線的建立,運(yùn)用物聯(lián)網(wǎng)技術(shù),、人工智能技術(shù)對(duì)生產(chǎn)流程進(jìn)行優(yōu)化,,提高生產(chǎn)效率和產(chǎn)品一致性。國(guó)際市場(chǎng)的開拓:我們計(jì)劃拓展國(guó)際市場(chǎng),,將整體側(cè)圍蒙皮的理念與優(yōu)勢(shì)推廣到全球范圍,,與更多的國(guó)際品牌合作,共同推動(dòng)客車產(chǎn)業(yè)的進(jìn)步,。針對(duì)復(fù)雜的輥壓件設(shè)計(jì),我司通過(guò)技術(shù)攻關(guān)實(shí)現(xiàn)了生產(chǎn)工藝的標(biāo)準(zhǔn)化,。浙江客車輥壓件制造

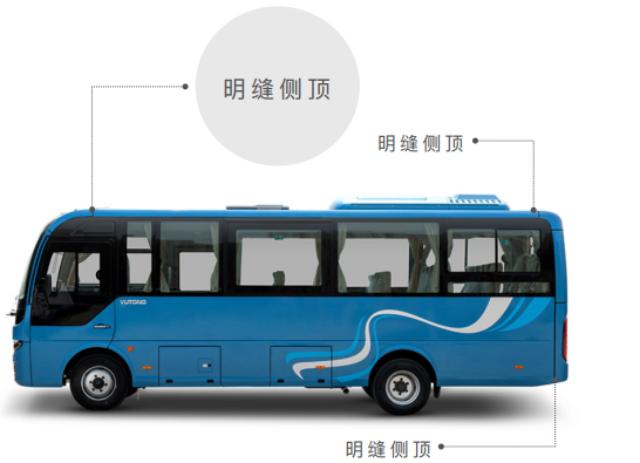

明縫側(cè)頂工藝概述:(一)傳統(tǒng)側(cè)頂工藝的局限性,傳統(tǒng)的大客車側(cè)頂工藝中,,兩端是和前后圍焊接在一起,然后再進(jìn)行打磨平整,。這種工藝存在一些明顯的弊端,。首先,焊接過(guò)程容易產(chǎn)生變形和應(yīng)力集中,,影響車身的整體結(jié)構(gòu)強(qiáng)度和穩(wěn)定性,。其次,,打磨平整的工序不僅費(fèi)時(shí)費(fèi)力,,而且難以保證表面的平整度和一致性,導(dǎo)致外觀質(zhì)量不理想,。此外,,過(guò)多的焊接工藝也增加了生產(chǎn)成本和生產(chǎn)周期,不利于企業(yè)的經(jīng)濟(jì)效益和市場(chǎng)競(jìng)爭(zhēng)力,。(二)明縫側(cè)頂工藝的創(chuàng)新點(diǎn),,明縫側(cè)頂工藝則打破了傳統(tǒng)工藝的局限。它運(yùn)用小型客車側(cè)頂工藝,,在原有的輥軋基礎(chǔ)上增加兩端沖壓臺(tái)階,,將前后圍拼接起來(lái),拼接處形成縫,。這種設(shè)計(jì)使得側(cè)頂?shù)囊曈X效果更加美觀高級(jí),,給人一種精致、大氣的感覺,。同時(shí),,由于減少了焊接工藝,,避免了焊接變形和應(yīng)力集中的問題,,提高了車身的結(jié)構(gòu)安全性,。而且,,該工藝較大程度上節(jié)省了生產(chǎn)工時(shí),提高了生產(chǎn)效率,,降低了生產(chǎn)成本,,為企業(yè)帶來(lái)了明顯的經(jīng)濟(jì)效益。雙輥帶流水槽側(cè)頂蒙皮定制客車蒙皮輥壓件生產(chǎn)線高效運(yùn)行,,產(chǎn)能有保障,。

輥壓件生產(chǎn)設(shè)備的優(yōu)勢(shì):1. 提高生產(chǎn)效率,通過(guò)采用先進(jìn)的生產(chǎn)設(shè)備和工藝,,定川機(jī)電的輥壓件生產(chǎn)線能夠明顯提高生產(chǎn)效率,。一次性成型的工藝減少了傳統(tǒng)生產(chǎn)中的多個(gè)環(huán)節(jié),使得生產(chǎn)流程更加簡(jiǎn)化,。2. 改善產(chǎn)品質(zhì)量,,新工藝的實(shí)施使得輥壓件的表面質(zhì)量和尺寸精度得到了明顯提升。整體化的設(shè)計(jì)減少了焊接和拼接帶來(lái)的質(zhì)量隱患,提高了產(chǎn)品的可靠性和耐用性,。3. 降低生產(chǎn)成本,,通過(guò)優(yōu)化生產(chǎn)工藝和設(shè)備配置,定川機(jī)電的輥壓件生產(chǎn)線有效降低了生產(chǎn)成本,。減少材料損耗和人工成本,,使得企業(yè)能夠在激烈的市場(chǎng)競(jìng)爭(zhēng)中保持優(yōu)勢(shì)。

車中頂蒙皮的生產(chǎn)是汽車制造過(guò)程中至關(guān)重要的一環(huán),。通過(guò)先進(jìn)的制造設(shè)備,、深厚的行業(yè)經(jīng)驗(yàn)、高難度技術(shù)攻關(guān)以及靈活的市場(chǎng)應(yīng)變能力,,定川機(jī)電正逐步引導(dǎo)汽車制造行業(yè)向前發(fā)展,。未來(lái),隨著科技的不斷進(jìn)步,,車中頂蒙皮的生產(chǎn)將更加高效,、環(huán)保和個(gè)性化,為消費(fèi)者提供更優(yōu)良的車輛體驗(yàn),。在客車制造領(lǐng)域,,側(cè)圍蒙皮作為車身的重要組成部分,其制造工藝和相關(guān)設(shè)備的選擇對(duì)于客車的整體性能,、外觀質(zhì)量以及生產(chǎn)效率都有著至關(guān)重要的影響,。定川機(jī)電憑借多年積累的制造生產(chǎn)設(shè)備經(jīng)驗(yàn),在側(cè)圍蒙皮制造方面展現(xiàn)出了突出的技術(shù)實(shí)力和創(chuàng)新能力,。輥壓件的強(qiáng)度高性能,,確保了車輛在極端條件下的安全性和穩(wěn)定性。

車頂側(cè)蒙皮的制造工藝與設(shè)備需求:車頂側(cè)蒙皮的制造工藝復(fù)雜,,需要高度精確的設(shè)備和技術(shù)支持,。傳統(tǒng)的車頂側(cè)蒙皮制造工藝主要包括手工成型、沖壓成型和輥軋成型等,。手工成型雖然靈活性高,,但效率低且質(zhì)量難以保證;沖壓成型雖然效率高,,但對(duì)模具要求高,,且設(shè)備投資大。相比之下,,輥軋成型技術(shù)以其高效,、穩(wěn)定、成型質(zhì)量高等優(yōu)點(diǎn),,逐漸成為客車車頂側(cè)蒙皮制造的主流工藝,。車頂側(cè)蒙皮的輥軋成型工藝要求設(shè)備具備高精度的控制能力,、穩(wěn)定的運(yùn)行性能以及良好的適應(yīng)性。定川機(jī)電的輥軋件設(shè)備采用高性能液壓輥軋成型技術(shù),,結(jié)合模塊化組合及特殊結(jié)構(gòu)設(shè)計(jì),,能夠滿足不同規(guī)格、不同形狀的車頂側(cè)蒙皮生產(chǎn)需求,。這種設(shè)備不僅提高了生產(chǎn)效率,,還保證了產(chǎn)品的質(zhì)量和一致性。輥壓件設(shè)備采用接近開關(guān)定位發(fā)信,,保證加工精度,。云南輥壓件生產(chǎn)廠家

定制化的輥軋件設(shè)備,能夠根據(jù)客戶的特定需求進(jìn)行靈活的生產(chǎn)調(diào)整,。浙江客車輥壓件制造

設(shè)備的定制與技術(shù)攻關(guān):定川機(jī)電不僅提供標(biāo)準(zhǔn)的制造設(shè)備,,還專注于制造設(shè)備定制、高難度技術(shù)攻關(guān)以及配套量身打造,。不同客車制造企業(yè)對(duì)于側(cè)圍蒙皮的制造可能有不同的要求,,例如在材料選擇、形狀設(shè)計(jì),、生產(chǎn)效率等方面,。定川機(jī)電能夠根據(jù)客戶的具體需求,定制化設(shè)計(jì)和制造設(shè)備,,確保設(shè)備能夠完美適配客戶的生產(chǎn)流程和產(chǎn)品要求,。在面對(duì)一些高難度的技術(shù)問題時(shí),如特殊材料的加工,、復(fù)雜形狀的成型等,,定川機(jī)電憑借其專業(yè)的技術(shù)團(tuán)隊(duì)和豐富的經(jīng)驗(yàn),進(jìn)行技術(shù)攻關(guān),,為客戶提供有效的解決方案,。浙江客車輥壓件制造

- 安徽活性氫氧作用 2025-06-09

- 上海多媒體高壓氧艙 2025-06-09

- 陜西高壓氧艙壓力 2025-06-09

- 雙輥輥壓件市價(jià) 2025-06-09

- 湖南氫氧機(jī)供應(yīng) 2025-06-09

- 廣東氫氧廠商 2025-06-09

- 海南氫水廠家供應(yīng) 2025-06-09

- 上海純氫吸氫機(jī)價(jià)格 2025-06-09

- 吉林輕量化高壓氧艙 2025-06-08

- 安徽一體成型整體蒙皮 2025-06-08

- 廣東礦山機(jī)械蛇形彈簧大扭矩聯(lián)軸器生產(chǎn)廠家 2025-06-09

- 巴頓C36STAY40分子泵軸承銷售 2025-06-09

- 江門離心式空調(diào)風(fēng)機(jī)品牌 2025-06-09

- 新疆一級(jí)能效空壓站服務(wù) 2025-06-09

- 河南小型大型機(jī)械設(shè)備裝卸 2025-06-09

- 碳化硅砂輪制程工藝 2025-06-09

- 重慶數(shù)控超聲波清洗設(shè)備維修 2025-06-09

- 四川FANHUA晶舟轉(zhuǎn)換器供應(yīng)商 2025-06-09

- 浙江先進(jìn)微量潤(rùn)滑油有哪些 2025-06-09

- 安徽多功能氣動(dòng)真空無(wú)塵投料站設(shè)備價(jià)格 2025-06-09