-

全自動金相切割機(jī)的切割精度與穩(wěn)定性分析-全自動金相切割機(jī)

-

全自動顯微維氏硬度計在電子元器件檢測中的重要作用

-

全自動顯微維氏硬度計:提高材料質(zhì)量評估的關(guān)鍵工具

-

全自動維氏硬度計對現(xiàn)代制造業(yè)的影響?-全自動維氏硬度計

-

跨越傳統(tǒng)界限:全自動顯微維氏硬度計在復(fù)合材料檢測中的應(yīng)用探索

-

從原理到實踐:深入了解全自動顯微維氏硬度計的工作原理

-

全自動金相切割機(jī)在半導(dǎo)體行業(yè)的應(yīng)用前景-全自動金相切割機(jī)

-

全自動金相切割機(jī)的工作原理及優(yōu)勢解析-全自動金相切割機(jī)

-

全自動洛氏硬度計在材料科學(xué)研究中的應(yīng)用?-全自動洛氏硬度計

-

全自動維氏硬度計在我國市場的發(fā)展現(xiàn)狀及展望-全自動維氏硬度計

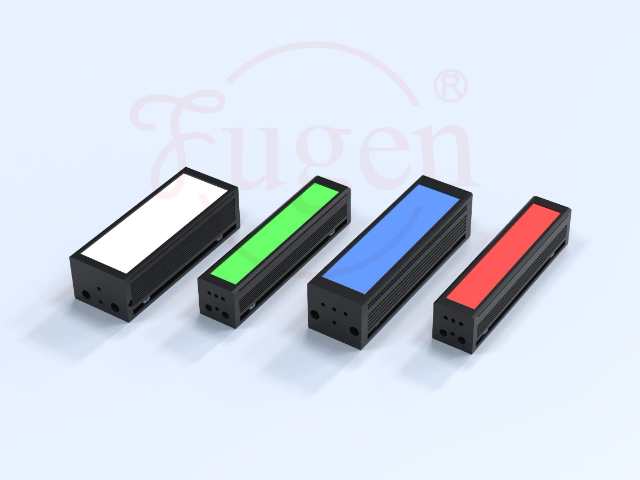

常州高亮條形光源平行

光源波長對成像的影響,,光源波長是決定檢測效果的關(guān)鍵參數(shù),。不同材料對光波的吸收和反射特性差異突出,,例如紅外光(850-940nm)可穿透某些塑料或涂層,,用于內(nèi)部結(jié)構(gòu)檢測;紫外光(365-405nm)能激發(fā)熒光物質(zhì),,在藥品包裝或半導(dǎo)體檢測中應(yīng)用大多,??梢姽獠ǘ危?00-700nm)適合常規(guī)顏色識別,,而多光譜光源則通過切換波長實現(xiàn)復(fù)雜場景的兼容,。在農(nóng)業(yè)分選系統(tǒng)中,近紅外光可區(qū)分水果成熟度,。未來,,可調(diào)波長光源的普及將推動機(jī)器視覺在更多細(xì)分領(lǐng)域的應(yīng)用。多光譜光源切換波長,,實現(xiàn)復(fù)合材料分層缺陷智能判別,。常州高亮條形光源平行

能效與壽命的量化提升路徑,第三代LED光源采用GaN-on-Si基板技術(shù),,光效提升至200lm/W,,較傳統(tǒng)鹵素?zé)艄?jié)能85%。某制藥企業(yè)將潔凈室內(nèi)的2000盞鹵素?zé)籼鎿Q為LED光源,,年節(jié)電量達(dá)480萬度,維護(hù)周期從3個月延長至5年,。智能休眠模式通過光敏傳感器實時監(jiān)測產(chǎn)線狀態(tài),,待機(jī)功耗低至0.3W(只為常規(guī)模式的5%)。在極端溫度場景(-40℃冷藏庫),,采用專業(yè)級封裝工藝的光源模塊仍可保持50,000小時壽命(衰減率<5%),滿足冷鏈物流的長期可靠性需求,。湖南環(huán)形低角度光源點(diǎn)半球形均勻光源實現(xiàn)軸承360°檢測,,漏檢率低于0.5%。

磁吸式安裝結(jié)構(gòu)結(jié)合快拆接口設(shè)計,,使光源換型時間從傳統(tǒng)螺栓固定的15分鐘縮短至30秒,,某消費(fèi)電子企業(yè)在手機(jī)屏幕檢測中實現(xiàn)6種型號快速切換,日均檢測量提升至12,000片,。六向調(diào)節(jié)支架(XYZ軸平移精度±0.1mm,,傾角調(diào)節(jié)±15°)在PCBAOI檢測中實現(xiàn)光斑精細(xì)定位,對準(zhǔn)誤差<0.02mm,誤判率降低60%,。某汽車零部件廠商采用滑軌式光源陣列(行程1.2m,,定位精度0.05mm),預(yù)設(shè)12種角度組合,,使發(fā)動機(jī)缸體表面劃痕檢測覆蓋率從85%提升至99%,,檢測節(jié)拍縮短至8秒/件。人機(jī)交互界面(HMI)集成一鍵標(biāo)定功能,,操作員培訓(xùn)時間從3天壓縮至2小時,,突出降低人力成本。

針對100W級高功率光源,,某企業(yè)開發(fā)微通道液冷系統(tǒng)(流道寬度0.2mm,,流量2L/min),使工作溫度穩(wěn)定在25±1℃,,避免熱膨脹導(dǎo)致的焦距偏移(典型值<0.5μm/℃),。在金屬鑄造檢測中,相變材料(石蠟/石墨烯復(fù)合物)的應(yīng)用使瞬態(tài)熱沖擊(溫升速率50℃/s)下的溫度波動<1.5℃,,確保高溫工件表面裂紋檢測穩(wěn)定性,。某激光光源模組采用石墨烯散熱片(熱導(dǎo)率5300W/mK),體積從120cm3縮小至40cm3,,功率密度提升至15W/cm3,,滿足無人機(jī)載檢測設(shè)備的輕量化需求。近紅外光實現(xiàn)靜脈識別,,誤識率低于0.001%,。

隨著智能制造對檢測精度的需求升級,多光譜復(fù)合光源正在重塑工業(yè)視覺檢測范式,。這類光源通過集成可見光與特殊波段(如紫外365nm,、紅外940nm),可同步獲取多維光學(xué)信息,。在3C電子行業(yè),,紫外光源能激發(fā)熒光材料顯影,精細(xì)定位PCB板微米級焊點(diǎn)缺陷,;汽車制造中,,紅外光源可穿透黑色橡膠密封件,檢測內(nèi)部金屬嵌件裝配精度,。前沿研發(fā)的智能調(diào)光系統(tǒng)搭載16通道個體控制模塊,,支持0-255級亮度實時調(diào)節(jié),配合深度學(xué)習(xí)算法可自動優(yōu)化照明方案,。在新能源電池檢測領(lǐng)域,,偏振光源與高動態(tài)范圍(HDR)成像技術(shù)結(jié)合,,成功解決了金屬極片表面眩光干擾問題,缺陷檢出率提升至99.6%,。值得關(guān)注的是,,符合IEC62471光生物安全標(biāo)準(zhǔn)的新型LED陣列,在維持200,,000小時使用壽命的同時,,將能耗降低35%。行業(yè)數(shù)據(jù)顯示,,采用自適應(yīng)多光譜光源的檢測系統(tǒng),,可使整體檢測效率提升28%,誤判率下降至0.03%以下,,為工業(yè)4.0時代提供可靠的光學(xué)解決方案,。同步頻閃凍結(jié)萬轉(zhuǎn)電機(jī)運(yùn)動,捕捉0.01mm徑向偏差,。泰州環(huán)形光源中孔面

同軸藍(lán)光光源減少金屬反光,,提升二維碼識別率,,用于汽車零部件追溯系統(tǒng),。常州高亮條形光源平行

線激光光源(650nm波長,功率80mW)結(jié)合條紋投影技術(shù),,在三維重建中實現(xiàn)Z軸分辨率0.005mm的突破,。某連接器制造商采用藍(lán)光激光(450nm)掃描系統(tǒng),對0.4mm間距引腳的高度測量精度達(dá)±0.8μm,,檢測速度提升至每秒20件,,較白光干涉儀方案效率提高5倍。多光譜3D系統(tǒng)集成5波段光源(450/520/660/850/940nm)與飛行時間(ToF)相機(jī),,在鋰電池極片檢測中同步獲取厚度(測量范圍0.1-0.3mm,,精度±0.5μm)與涂布均勻性(CV值<1.5%),,單次檢測耗時從3秒縮短至0.8秒。某光伏企業(yè)采用3D結(jié)構(gòu)光(波長405nm)方案,,對電池片隱裂的檢測靈敏度達(dá)0.02mm,配合深度學(xué)習(xí)算法實現(xiàn)98.5%的分類準(zhǔn)確率,,年減少材料損耗價值超1200萬元。常州高亮條形光源平行

- 江西附近哪里有工控機(jī) 2025-06-05

- 甘肅能源工控機(jī)要多少錢 2025-06-05

- 新疆制造工控機(jī)燈罩作用 2025-06-05

- 吉林節(jié)約工控機(jī)要多少錢 2025-06-05

- 山東工業(yè)工控機(jī) 2025-06-05

- 廣西哪里有工控機(jī)銷售 2025-06-05

- 遼寧工控機(jī)產(chǎn)品介紹 2025-06-05

- 天津什么是工控機(jī)代理價格 2025-06-05

- 天津工控機(jī)銷售公司 2025-06-05

- 福建怎么樣工控機(jī)怎么用 2025-06-05

- 節(jié)能型節(jié)能投光燈怎么買 2025-06-05

- 廣州led網(wǎng)格屏定制 2025-06-05

- 安徽防潮防爆燈具品牌 2025-06-05

- 山東無邊框格柵燈批發(fā)廠家 2025-06-05

- 新疆制造工控機(jī)燈罩作用 2025-06-05

- 吉林節(jié)約工控機(jī)要多少錢 2025-06-05

- 湖南有機(jī)紅光燈哪里買 2025-06-05

- 上海新黎明定制防爆燈具測試 2025-06-05

- 四川公司直播間燈光全套設(shè)計 2025-06-05

- 樂山投光燈生產(chǎn) 2025-06-05