全自動維氏硬度計對現(xiàn)代制造業(yè)的影響?-全自動維氏硬度計

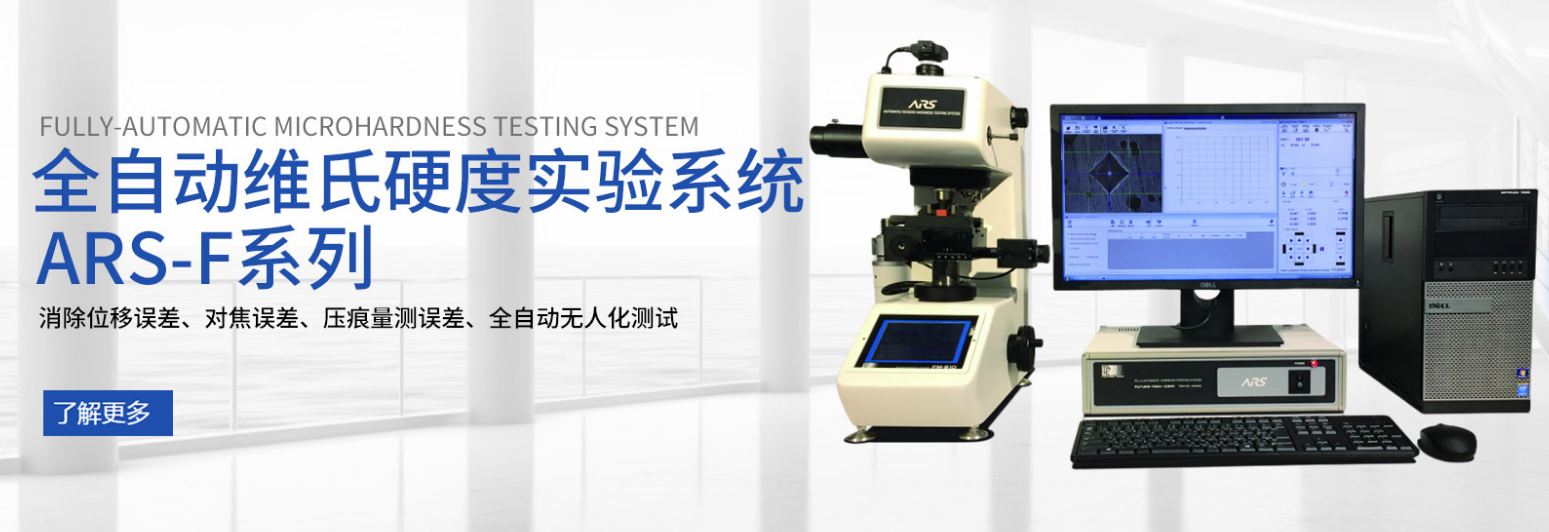

在工業(yè)4.0和智能制造浪潮的推動下,,現(xiàn)代制造業(yè)對材料性能檢測的精度,、效率和可靠性提出了更高要求。作為材料硬度測試的重要設(shè)備之一,,全自動維氏硬度計憑借其智能化,、高精度和高效能的特點,正在重塑制造業(yè)的質(zhì)量控制體系,,成為推動產(chǎn)業(yè)升級的重要技術(shù)工具,。

一、技術(shù)革新:從傳統(tǒng)到全自動的跨越

維氏硬度測試法自1921年問世以來,,一直是衡量金屬,、陶瓷、復(fù)合材料等硬度的標準方法,。傳統(tǒng)手動維氏硬度計依賴操作人員目測壓痕對角線長度,,并通過公式計算硬度值,整個過程耗時費力且存在主觀誤差,。而全自動維氏硬度計通過集成高分辨率攝像頭,、智能圖像分析算法和自動定位系統(tǒng),實現(xiàn)了從加載,、壓痕成像到數(shù)據(jù)計算的全程自動化,。以某型號設(shè)備為例,其采用500萬像素CMOS傳感器和深度學習算法,,可在0.1秒內(nèi)完成壓痕識別,,測量精度達到±2%以內(nèi),效率較傳統(tǒng)方法提升近10倍,。

二,、對制造業(yè)的深層影響

? 質(zhì)量控制的范式變革?

在航空航天領(lǐng)域,,渦輪葉片等關(guān)鍵部件的表面硬化層檢測要求微米級精度。全自動設(shè)備通過XYZ三軸聯(lián)動平臺,,可對復(fù)雜曲面進行自動多點檢測,,消除人為操作偏差。某發(fā)動機制造商引入自動化硬度檢測后,,產(chǎn)品批次合格率從92%提升至99.6%,。

? 生產(chǎn)效率的指數(shù)級提升?

汽車制造業(yè)中,變速箱齒輪的滲碳層硬度檢測需要覆蓋數(shù)百個點位,。全自動系統(tǒng)通過預(yù)設(shè)程序?qū)崿F(xiàn)無人值守檢測,,單件檢測時間從45分鐘縮短至8分鐘。某車企年檢測量達50萬件,,人力成本降低70%,。

數(shù)據(jù)可追溯性的突破?

配備MES系統(tǒng)接口的設(shè)備可將硬度值、檢測位置,、時間戳等數(shù)據(jù)實時上傳,,形成完整的質(zhì)量檔案。在醫(yī)療器械制造中,,這種追溯能力幫助某企業(yè)通過FDA審核時,,缺陷分析效率提高85%。

三,、推動行業(yè)應(yīng)用的典型案例

在3C電子行業(yè),,手機中框的納米晶合金硬度直接影響抗跌落性能。某代工廠采用全自動維氏硬度計后,,實現(xiàn)每小時檢測300個點位,,配合SPC統(tǒng)計過程控制,將產(chǎn)品強度離散度控制在5%以內(nèi),。新能源領(lǐng)域,,動力電池極片的硬度均勻性檢測通過自動化設(shè)備,使檢測速度匹配每分鐘60片的產(chǎn)線節(jié)拍,,缺陷漏檢率降至0.03%,。

四、智能化升級的未來趨勢

隨著機器視覺和物聯(lián)網(wǎng)技術(shù)的融合,,新一代設(shè)備正朝著"檢測-分析-決策"一體化方向發(fā)展,。某實驗室開發(fā)的智能系統(tǒng)能根據(jù)硬度分布云圖自動調(diào)整熱處理工藝參數(shù),使產(chǎn)品硬度合格區(qū)間拓寬15%,。工業(yè)互聯(lián)網(wǎng)平臺的應(yīng)用,,更使得跨國企業(yè)可實現(xiàn)全球生產(chǎn)基地的硬度數(shù)據(jù)協(xié)同分析。

在這場技術(shù)變革中,,昆山富澤檢測設(shè)備有限公司作為國內(nèi)硬度檢測領(lǐng)域的佼佼者,,推出了FZ-9000系列全自動維氏硬度計,。該設(shè)備采用自主研發(fā)的AI圖像處理芯片,在0.01mm2微小區(qū)域檢測中仍保持0.5μm的定位精度,,特別適用于5G通信器件、半導(dǎo)體封裝等精密制造場景,。公司構(gòu)建的智能檢測解決方案已服務(wù)300余家制造企業(yè),,累計完成超2000萬次高精度檢測。其開發(fā)的云端質(zhì)量分析平臺,,可通過大數(shù)據(jù)挖掘預(yù)測刀具磨損周期,,幫助客戶將模具維護成本降低42%。

從實驗室走向生產(chǎn)線,,全自動維氏硬度計正在重新定義制造業(yè)的質(zhì)量標準,。它不僅是檢測工具,更是連接設(shè)計,、生產(chǎn)和服務(wù)的數(shù)字化紐帶,。隨著昆山富澤等企業(yè)持續(xù)推動技術(shù)創(chuàng)新,中國制造在向高級化邁進的過程中,,將擁有更堅實的技術(shù)基石,。這場由檢測設(shè)備引發(fā)的質(zhì)量變革,終將轉(zhuǎn)化為中國制造的全球競爭力,。