沈陽內藏式電主軸維修哪家好

在選擇校正方法時,,要考慮電主軸的結構特點,、材料性質以及對后續(xù)使用的影響,。例如,,對于一些薄壁結構的電主軸,,不宜采用去重法,,以免影響其強度和剛度,。校正精度:在校正過程中,,要嚴格控制校正量的精度,,確保校正后的不平衡量符合電主軸的要求,。一般來說,校正后的剩余不平衡量應小于電主軸允許的比較大剩余不平衡量,。在校正完成后,,需要再次進行動平衡測試,以驗證校正效果,。5.測試環(huán)境與安全環(huán)境條件:動平衡測試應在穩(wěn)定的環(huán)境條件下進行,,避免受到外界振動、溫度變化,、電磁干擾等因素的影響,。測試場地應保持清潔,,無雜物堆積,以確保測試人員的安全和設備的正常運行,。安全措施:在進行動平衡測試時,,要采取必要的安全措施,如佩戴防護眼鏡,、手套等個人防護用品,,設置安全警示標識,防止無關人員靠近測試區(qū)域,。在電主軸旋轉過程中,,嚴禁觸摸或靠近電主軸,以免發(fā)生意外事故,。通過注意以上這些問題,,可以提高電主軸動平衡測試的準確性和可靠性,確保維修后的電主軸能夠穩(wěn)定運行,,滿足實際工作的需求,。專業(yè)主軸維修團隊提供檢測報告,明確故障原因和維修方案,,讓客戶更放心,。沈陽內藏式電主軸維修哪家好

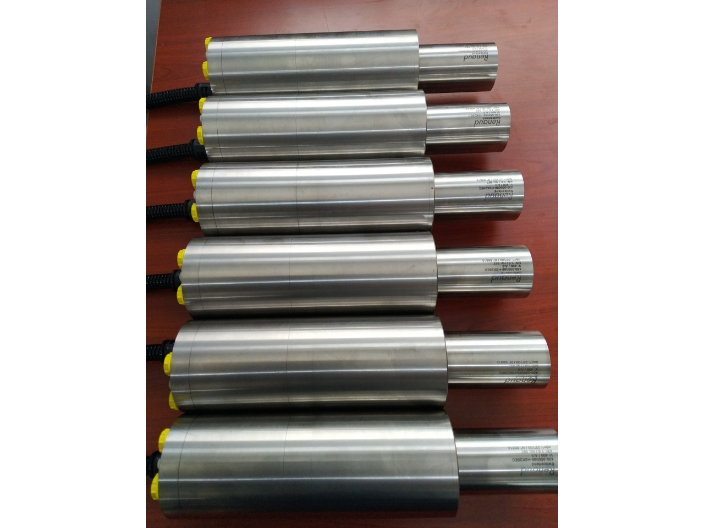

主軸維修/電主軸維修

要進一步優(yōu)化電主軸的散熱效果,對于電主軸維修工作而言是至關重要的一環(huán),,可以從以下幾個方面入手:1.優(yōu)化刀具內孔冷卻系統(tǒng)(電主軸維修角度):提高冷卻液壓力:在電主軸維修時,,若發(fā)現(xiàn)目前冷卻液壓力為80kPa,可在設備和刀具承受范圍內適當提高壓力,,比如提升至100kPa甚至更高,,讓冷卻液以更快的流速噴出,增強對刀具及切削區(qū)域的冷卻效果,,帶走更多熱量,,從而間接減輕電主軸的熱負荷。維修人員需檢查相關部件的耐壓性能,,確保壓力提升后系統(tǒng)的穩(wěn)定性,。改進冷卻液配方:除了常用的水作為冷卻劑外,在維修過程中可研究和采用具有更高比熱容和導熱系數(shù)的冷卻液,,例如添加特殊添加劑的水基冷卻液或某些合成冷卻液,,能更高效地吸收和傳遞熱量,。同時,,要注意新冷卻液與電主軸內部部件的兼容性,避免出現(xiàn)腐蝕等問題,。優(yōu)化旋轉分配器設計:維修人員在對電主軸進行維護時,,可對旋轉分配器中間的孔道進行優(yōu)化,,使其內部流道更加光滑,減少冷卻液流動的阻力,,確保冷卻液能夠更順暢地通過并打開刀具內孔的單向閥門,,提高冷卻液的噴射效果。這可能需要對旋轉分配器進行打磨,、修復或更換等操作,。西安伺服主軸維修團隊電主軸軸向竄動超差需調整預緊螺母,恢復軸向定位精度,。

現(xiàn)代智能制造領域的主要動力源——電主軸技術,,正以顛覆性創(chuàng)新重塑智能制造的技術邊界。德國某精密機床制造商研發(fā)的第五代液體靜壓軸承電主軸,,通過將永磁同步電機與高精度主軸進行同軸一體化設計,,徹底摒棄了傳統(tǒng)皮帶、齒輪等中間傳動環(huán)節(jié),,實現(xiàn)了動力傳遞效率接近100%的"零傳動"系統(tǒng),。其創(chuàng)新采用的納米級油膜壓力動態(tài)控制技術,通過分布于軸承座的128個微型壓力傳感器實時監(jiān)測油膜狀態(tài),,結合伺服比例閥組實現(xiàn)μs級響應的壓力補償,,達成了徑向跳動≤μm的超精密運轉性能,該指標較上一代產品提升40%,。在極端工況下的性能表現(xiàn)尤為突出:當應用于五軸聯(lián)動加工中心進行鈦合金航空結構件加工時,,該電主軸系統(tǒng)通過優(yōu)化轉子動力學設計,將主軸臨界轉速提升至18萬rpm,,配合智能振動抑制算法,,使切削過程中的動態(tài)剛度較傳統(tǒng)機械主軸提高。實測數(shù)據(jù)顯示,,加工鈦合金時的表面波紋度只有μm,,相當于人類頭發(fā)絲直徑的1/2000,成功突破航空航天領域對復雜曲面加工的精度極限,。系統(tǒng)級熱管理技術的突破同樣具有里程碑意義,。通過在主軸本體嵌入32個高精度RTD溫度傳感器,配合雙循環(huán)冷卻液路徑設計,,實現(xiàn)了主軸全域溫度場的準確控制,。當主軸以15萬rpm高速運轉時。

極端環(huán)境下的電主軸技術突破正在重塑航空發(fā)動機精密修復的技術格局,。中德聯(lián)合研發(fā)團隊開發(fā)的第四代耐高溫電主軸系統(tǒng),,通過材料科學與制造工藝的協(xié)同創(chuàng)新,成功攻克了航空發(fā)動機主要部件修復的技術難題。該電主軸采用Si3N4陶瓷軸承與聚酰亞胺納米復合絕緣材料,,在300℃高溫環(huán)境下實現(xiàn)了1200小時連續(xù)穩(wěn)定運行,,軸承壽命較傳統(tǒng)鋼制軸承提升。其創(chuàng)新設計的螺旋微通道冷卻結構,,通過3D打印技術在內腔構建,,配合相變冷卻液循環(huán)系統(tǒng),使散熱效率提升70%,,繞組溫升控制在35K以內,。在高壓渦輪葉片激光熔覆修復領域,該電主軸系統(tǒng)展現(xiàn)出良好的工藝穩(wěn)定性,。通過集成式送粉機構與主軸旋轉運動的耦合,,實現(xiàn)了±控制精度,熔覆層孔隙率低于,,結合強度達到母材的92%,。實測數(shù)據(jù)顯示,修復后葉片的抗熱疲勞性能提升41%,,使用壽命延長至8000小時,。其搭載的抗電磁干擾系統(tǒng),采用雙層mu-metal屏蔽罩與主動噪聲抵消技術,,將強磁場環(huán)境下的電磁噪聲衰減60dB,,確保激光熔覆頭定位精度穩(wěn)定在±5μm。智能化控制技術的深度集成是該系統(tǒng)的另一大亮點,。通過嵌入主軸的微型熱電偶與應變傳感器,,配合自適應控制算法,實現(xiàn)了熔覆過程中溫度場與應力場的實時補償,。某航發(fā)維修企業(yè)規(guī)?;瘧媒Y果表明。 主軸到貨后,,維修人員進行了初步檢查,。

可以通過觀察軸承表面的色澤、是否有磨損痕跡,,以及檢查潤滑劑的性能變化(如黏度,、雜質含量等)來評估潤滑效果。如果潤滑效果不佳,,可能需要調整潤滑方式,、更換潤滑劑或修復潤滑系統(tǒng)的部件。5.噪聲和振動測試噪聲測試:使用聲級計在電主軸周圍的特定位置(如距離電主軸1m處)測量運行時的噪聲水平,。電主軸的噪聲應符合相關標準和規(guī)定,,一般要求在70dB(A)75dB(A)以下,。如果噪聲過大,可能是由于機械部件安裝不當,、軸承磨損、不平衡等原因引起的,,需要進一步排查和解決,。振動測試:利用振動測試儀在電主軸的外殼、軸承座等部位測量振動的幅值和頻率,。通過分析振動數(shù)據(jù),,可以判斷電主軸是否存在異常振動源,如不平衡,、不對中,、軸承故障等。根據(jù)振動測試結果,,采取相應的措施進行調整和修復,,以確保電主軸的運行穩(wěn)定性。6.加工性能測試試切削測試:將電主軸安裝在機床上,,進行實際的試切削加工,。選擇合適的刀具和工件材料,按照規(guī)定的切削參數(shù)進行加工,。在加工過程中,,觀察加工表面的質量,檢查刀具的磨損情況,。通過試切削測試,,可以綜合評估電主軸的加工性能是否滿足要求,以及維修后是否對加工精度產生影響,??蛻舫醴答佒鬏S維修的故障是拉爪需要更換。長沙高速主軸維修哪里有

油氣混合潤滑電主軸采用氮化硅陶瓷軸承,,24000r/min 振動為 0.6mm/s,。沈陽內藏式電主軸維修哪家好

這一系列檢測結果表明,主軸的關鍵功能部件已恢復正常工作狀態(tài),,能夠滿足實際加工的需求,。冷卻氣密檢驗合格,這確保了冷卻系統(tǒng)的密封性能良好,,能夠在電主軸工作過程中有效地帶走產生的熱量,,防止因過熱導致的性能下降或再次出現(xiàn)故障。性能參數(shù)檢測:在環(huán)境溫度為15℃的條件下,,測試轉速達到了3000rpm,,滿足了客戶的加工要求,證明電主軸的動力性能已恢復正常。前軸承溫度,、后軸承溫度和主軸殼體溫度均為15℃,,與環(huán)境溫度一致,這表明冷卻系統(tǒng)工作良好,,能夠有效地控制溫度上升,,保證電主軸在穩(wěn)定的溫度環(huán)境下運行。前端震動為,,后端震動為,,均在規(guī)定范圍內。這一數(shù)據(jù)說明主軸運行平穩(wěn),,振動控制良好,,能夠保證加工的精度和質量。圓滿交付:運行視頻展示,,順利投入生產為了更直觀地展示維修后的主軸性能,,維修團隊還提供了運行視頻。從視頻中可以清晰地看到,,主軸運轉平穩(wěn),,無異響和卡頓現(xiàn)象,各項性能表現(xiàn)出色,。**終的出廠檢測結果為合格,,這意味著經過本次精心維修,F(xiàn)ANUC發(fā)那科電主軸的各項性能指標均已恢復正常,,能夠重新投入使用,,滿足客戶的加工需求。此次維修工作的成功完成,,不僅解決了客戶的燃眉之急,,為其生產任務提供了有力保障。 沈陽內藏式電主軸維修哪家好

- 貴陽定制主軸哪家好 2025-05-28

- 長沙電主軸供應商 2025-05-28

- 西安變頻高速電機代理商 2025-05-28

- 沈陽SAACKE電主軸 2025-05-27

- 太原機器人銑削主軸多少錢 2025-05-27

- 成都磨削電主軸哪家好 2025-05-27

- 哈爾濱內圓磨電主軸廠商 2025-05-27

- 磨用主軸銷售公司 2025-05-27

- 沈陽自動換刀主軸多少錢 2025-05-27

- 鄭州試驗臺用電機銷售公司 2025-05-27

- 浙江大型超聲波清洗廠家 2025-05-28

- 江西生態(tài)環(huán)境檢測操作 2025-05-28

- 上海附近哪里有橡膠密封圈 2025-05-28

- 重慶外殼玩具uv打印機商城 2025-05-28

- 合肥進口履帶底盤批發(fā)廠家 2025-05-28

- 北京智能循環(huán)水真空泵產品原理 2025-05-28

- 江西污水處理提升泵原理 2025-05-28

- 廣東藍光激光打孔 2025-05-28

- 云南堅韌耐腐金屬復合板水池批量定制 2025-05-28

- 徐州非開挖管道紫外線光固化玻璃纖維軟管聯(lián)系方式 2025-05-28