沈陽SAACKE電主軸

長壽命電主軸:降低總擁有成本的可以選擇我們研發(fā)的長壽命電主軸,通過材料科學,、機械設計和制造工藝的突破,將平均無故障工作時間提升至30000小時以上,相當于連續(xù)運轉(zhuǎn)3.5年,。這一良好表現(xiàn)源于七大技術(shù):采用納米結(jié)構(gòu)軸承鋼,疲勞壽命提升3倍,;轉(zhuǎn)子軸系經(jīng)過超深冷處理,,殘余應力降低90%;定子繞組采用真空壓力浸漬工藝,,絕緣壽命延長5倍,;接觸式密封系統(tǒng)采用航空級耐磨材料,使用壽命達10000小時,。在潤滑系統(tǒng)方面,,電主軸配備智能供油裝置,根據(jù)運行狀態(tài)精確控制潤滑油量,,既保證充分潤滑又避免過度潤滑帶來的污染,。創(chuàng)新的磨損補償機構(gòu)可自動調(diào)整軸承預緊力,始終保持合格的工作間隙,。在線油品監(jiān)測系統(tǒng)實時分析潤滑油狀態(tài),,提前預警油品劣化。所有易損件均采用模塊化設計,,更換時間不超過2小時,,大幅減少維護停機損失。成本分析顯示,,雖然這款電主軸初始投資比普通產(chǎn)品高30%,,但綜合考慮延長3倍的壽命、減少60%的維護費用和降低50%的停機損失,,三年總擁有成本可降低40%以上,。在汽車發(fā)動機零部件生產(chǎn)線上的應用案例表明,連續(xù)運轉(zhuǎn)28個月無需大修,,正常潤滑維護,,為用戶節(jié)省維護費用超過50萬元。這款產(chǎn)品重新定義了電主軸的價值標準,,是追求長期穩(wěn)定生產(chǎn)的明智之選,。HSK-A100 智能接口集成 12 個功能通道,90 秒完成主軸自動切換,。沈陽SAACKE電主軸

電主軸

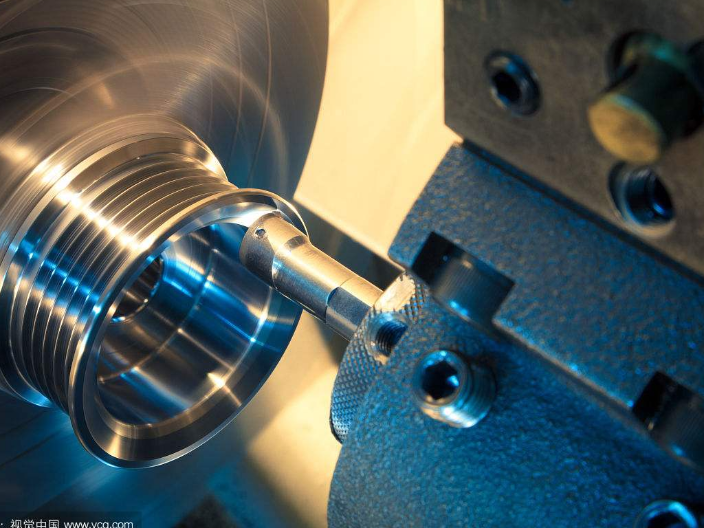

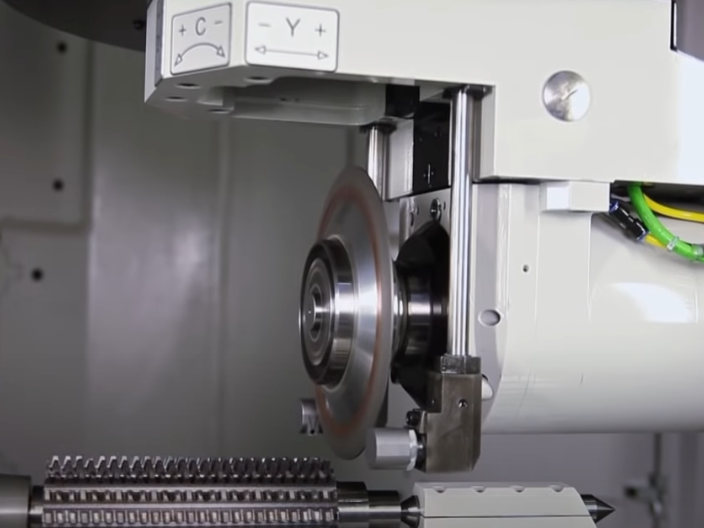

電主軸:智能制造時代的高精度加工電主軸作為數(shù)控機床的“心臟”,,通過將電機與主軸一體化設計,,實現(xiàn)了“零傳動”技術(shù)突破。其主要優(yōu)勢在于高轉(zhuǎn)速(可達20萬轉(zhuǎn)/分鐘),、高精度(徑向跳動≤1μm)與低振動(≤3μm),,明顯提升了加工效率與表面質(zhì)量。例如,,上海天斯甲的系列自動換刀電主軸,,采用磁懸浮軸承與智能溫控系統(tǒng),支持5萬轉(zhuǎn)/分鐘高速切削,,加工效率較傳統(tǒng)主軸提升40%,。在航空航天領(lǐng)域,電主軸可精細加工鈦合金渦輪葉片,,表面粗糙度達Ra0.2μm,,滿足嚴苛的航空標準。隨著工業(yè)4.0推進,,電主軸正從單一功能向智能化,、模塊化發(fā)展,例如內(nèi)置物聯(lián)網(wǎng)傳感器實現(xiàn)預測性維護,,降低設備停機風險,。大連外圓磨主軸多少錢電主軸安裝在制造機械的內(nèi)部零件上能夠保障機械在高電壓強度下正常運作。

電主軸聯(lián)軸器松動調(diào)整的專業(yè)解決方案故障現(xiàn)象與危害分析電主軸聯(lián)軸器松動是機床常見的機械故障,,主要表現(xiàn)為加工時出現(xiàn)異常振動,、尺寸精度不穩(wěn)定以及特征性的周期性異響。當聯(lián)軸器徑向位移超過0.02mm或角向偏差大于0.05°時,,就會導致傳動效率下降30%以上,,并引發(fā)系列連鎖反應:振動通過聯(lián)軸器傳遞至主軸軸承,加速軸承磨損,;扭矩傳遞不連續(xù)造成伺服電機電流波動,;嚴重時可能導致聯(lián)軸器斷裂等安全事故。某汽車零部件加工案例顯示,,未及時處理的聯(lián)軸器松動在三個月內(nèi)造成主軸前軸承損壞,,維修成本超過5萬元。通過頻譜分析可以發(fā)現(xiàn),,松動聯(lián)軸器的振動頻譜中會出現(xiàn)明顯的轉(zhuǎn)頻諧波(1X,、2X、3X等),,且軸向振動往往比徑向振動更為理想,。

機床電主軸軸承更換標準作業(yè)流程前期準備工作更換電主軸軸承是一項需要高度專業(yè)性的維修作業(yè),必須做好充分準備。首先要準備齊全的工具,,包括液壓拉馬(壓力范圍5-10噸),、感應加熱器(最高溫度250℃)、扭矩扳手(精度±3%),、軸承安裝套筒等。同時需準備原廠指定型號的軸承,,以某品牌高速電主軸為例,,其前端軸承通常采用角接觸球軸承71910CD/P4A,后端為7014CD/P4,,嚴禁使用非原廠替代品,。作業(yè)環(huán)境要求清潔度達到ISOClass7標準,溫度控制在20±2℃,,濕度低于60%,。操作人員需佩戴防靜電手環(huán),使用無塵布和專門清洗劑(如SKFSOLVOL)清潔工作臺面,。拆卸工藝流程拆卸過程必須嚴格按照步驟進行:第一步使用專業(yè)扳手松開主軸螺母,,注意大部分電主軸采用左旋螺紋設計。第二步使用液壓拉馬緩慢施壓(壓力不超過50MPa)分離轉(zhuǎn)子組件,,過程中需實時監(jiān)測壓力值,,避免強制拆卸導致主軸表面損傷。第三步對拆卸的軸承進行編號標記,,記錄原始安裝位置和方向,。特別要注意的是,陶瓷軸承拆卸時嚴禁使用火焰加熱,,必須使用感應加熱器控制在150℃以內(nèi),。某維修案例顯示,不當拆卸導致主軸錐面劃傷深度超過,,直接造成主軸報廢損失達8萬元,。軸承安裝關(guān)鍵技術(shù)新軸承安裝是保證主軸精度的關(guān)鍵環(huán)節(jié)。 電主軸采用電機內(nèi)裝式結(jié)構(gòu),,這種結(jié)構(gòu)雖然具有一定的優(yōu)勢,,但也帶來了一些問題。

防爆電主軸:危險環(huán)境加工的安全保障專為石油化工,、煤礦機械等危險環(huán)境設計的防爆電主軸通過國家ExdⅡCT4防爆認證,,可在易燃易爆氣體環(huán)境中安全運行。電主軸采用全封閉防爆外殼,,隔爆接合面經(jīng)過精密加工,,間隙控制在0.1mm以內(nèi),有效阻止內(nèi)部火花外泄。所有電氣元件采用本安型設計,,工作溫度嚴格控制在135℃以下,。創(chuàng)新的正壓通風系統(tǒng)保持殼體內(nèi)微正壓,防止外部可燃氣體滲入,。在機械設計方面,,這款防爆電主軸采用無火花鋁合金外殼,關(guān)鍵摩擦副使用銅基合金材料,,完全消除機械火花風險,。軸承系統(tǒng)采用特殊設計的密封結(jié)構(gòu),潤滑脂壽命達10000小時,,免維護運行,。溫度監(jiān)測系統(tǒng)實時監(jiān)控殼體各部位溫升,超溫時自動降速保護,。電主軸還配備接地保護裝置,,有效導除靜電,確保使用安全,。在石化設備維修現(xiàn)場,,這款防爆電主軸成功實現(xiàn)了在易燃環(huán)境下的在線加工,避免了設備拆卸風險,。煤礦機械制造商反饋,,在防爆要求嚴格的工況下,加工效率仍能達到普通車間的85%,。其安全性設計,,為危險環(huán)境加工提供了可靠解決方案。磁懸浮電主軸突破半導體切割精度極限,,材料損耗減少 70%,。常州手動換刀主軸廠商

石墨多孔質(zhì)軸承通過層流氣膜實現(xiàn) 0.15μm 徑向跳動精度。沈陽SAACKE電主軸

高剛性電主軸:重切削工況的穩(wěn)定保障針對難加工材料和重切削工況設計的高剛性電主軸采用整體式重型殼體結(jié)構(gòu),,經(jīng)過有限元優(yōu)化設計,,靜態(tài)剛度達500N/μm,動態(tài)剛度提升40%,。創(chuàng)新的箱中箱結(jié)構(gòu)設計使關(guān)鍵部件形成雙重防護,,抗沖擊能力明顯增強。軸承系統(tǒng)采用預緊力可調(diào)的大直徑精密滾柱軸承,,配備高壓油氣潤滑裝置,,在極限載荷下仍能保持穩(wěn)定運行。電主軸前端接口采用HSK-A125規(guī)格,,拉刀力達35kN,,完全杜絕刀具松動風險。在動力性能方面,這款電主軸采用特殊設計的繞組配置,,低速扭矩密度提升50%,,持續(xù)功率達40kW。智能過載保護系統(tǒng)實時監(jiān)測負載變化,,在超載時自動調(diào)整切削參數(shù),,既保護設備安全又不中斷加工。創(chuàng)新的振動吸收裝置可有效抑制重切削產(chǎn)生的顫振,,使材料去除率提升30%,。電主軸還配備刀具負載監(jiān)測功能,通過多參數(shù)融合分析精確評估切削狀態(tài),。在能源裝備制造領(lǐng)域,這款高剛性電主軸成功應用于大型渦輪盤,、核電轉(zhuǎn)子等關(guān)鍵部件的加工,,金屬去除量達500cm3/min。模具行業(yè)用戶反饋,,在淬硬鋼模具加工中,,刀具壽命延長40%,表面質(zhì)量明顯改善,。其穩(wěn)定性和可靠性,,使其成為重切削領(lǐng)域當之無愧的"加工利器"。沈陽SAACKE電主軸

- 南京精密主軸維修 2025-05-29

- 常德測試臺電機 2025-05-29

- 長沙薩克主軸維修團隊 2025-05-29

- 蘭州銑削主軸維修服務 2025-05-29

- 貴陽試驗機高速電機銷售廠家 2025-05-28

- 武漢銑削電主軸多少錢 2025-05-28

- 沈陽內(nèi)藏式電主軸維修 2025-05-28

- 南通試驗用電機廠家供應 2025-05-28

- 蘇州測試臺電機供應商 2025-05-28

- 無錫測試實驗平臺電機生產(chǎn)廠家 2025-05-28

- 廬陽區(qū)附近哪里有物聯(lián)網(wǎng)應用服務 2025-05-29

- 檢具陶瓷結(jié)構(gòu) 2025-05-29

- 質(zhì)量微差壓表設備廠家 2025-05-29

- 杭州品牌檢測儀哪家好 2025-05-29

- 文登區(qū)使用奧的斯電梯一體化 2025-05-29

- 四川工業(yè)流水線皮帶現(xiàn)貨 2025-05-29

- 重慶戶外起艇絞車 2025-05-29

- 惠山區(qū)比較好的挖機燃油濾清器廠家報價 2025-05-29

- 臺州國內(nèi)點膠加工 2025-05-29

- 上海合金有色鑄造哪家好 2025-05-29