常州高速主軸生產(chǎn)廠家

典型案例解析某航空企業(yè)五軸機(jī)床在加工鈦合金構(gòu)件時出現(xiàn)周期性振紋,,經(jīng)系統(tǒng)檢測發(fā)現(xiàn):聯(lián)軸器法蘭螺栓預(yù)緊力不均勻(實(shí)測80-150N·m離散),、電機(jī)軸與主軸軸線角向偏差0.08°、膜片組有輕微塑性變形,。處理方案包括:更換所有螺栓并按135N·m標(biāo)準(zhǔn)扭矩分步緊固,;加裝0.2mm不銹鋼調(diào)整墊片;整體更換膜片組,。調(diào)整后檢測數(shù)據(jù)顯示:徑向振動從4.5mm/s降至0.8mm/s,,加工表面粗糙度Ra從3.2μm改善到0.8μm,聯(lián)軸器溫度下降18℃,。該案例說明,,系統(tǒng)化的調(diào)整能使傳動效率恢復(fù)到98%以上,同時延長聯(lián)軸器使用壽命2-3倍,。建議每次調(diào)整后建立完整的維修檔案,,記錄對中數(shù)據(jù)、螺栓扭矩,、振動頻譜等關(guān)鍵參數(shù),,為后續(xù)維護(hù)提供基準(zhǔn)參考。智能手機(jī)中框微細(xì)紋理加工深度一致性達(dá) 5μm,,反光均勻度 95%,。常州高速主軸生產(chǎn)廠家

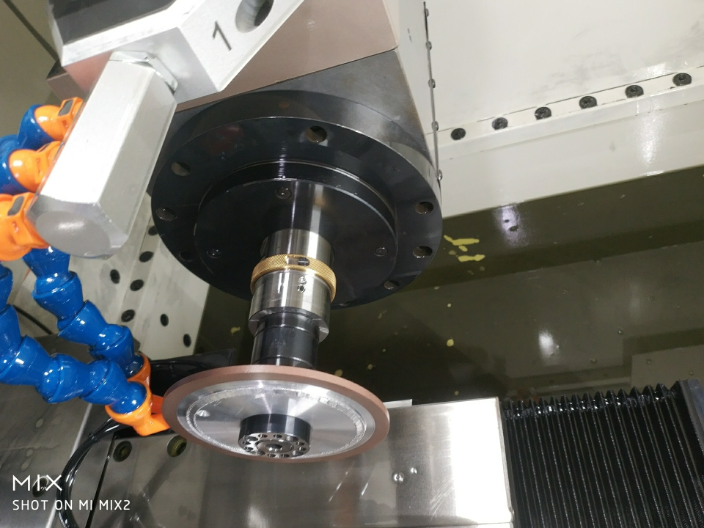

電主軸

高速精密磨削電主軸:重新定義高精度加工標(biāo)準(zhǔn)高速精密磨削電主軸通過集成高轉(zhuǎn)速(如CyTec電主軸高達(dá)25萬轉(zhuǎn)/分鐘)與高動態(tài)精度(錐面跳動≤1μm),成為模具制造與航空航天領(lǐng)域的主要裝備,。例如,在航空發(fā)動機(jī)葉片加工中,,電主軸配合五軸聯(lián)動機(jī)床,,可實(shí)現(xiàn)復(fù)雜曲面的高效銑削,表面粗糙度控制在Ra0.2μm以下,。其主要優(yōu)勢在于零傳動設(shè)計,,消除了傳統(tǒng)齒輪傳動的振動與能量損耗,同時采用磁懸浮或陶瓷軸承技術(shù),,延長軸承壽命至10,000小時以上,。國內(nèi)企業(yè)如上海天斯甲已推出3GDZ系列主軸,,轉(zhuǎn)速達(dá)6萬轉(zhuǎn)/分鐘,功率覆蓋15-30kW,,滿足鈦合金,、高溫合金等難加工材料的磨削需求。南京永磁電主軸廠家供應(yīng)抗電磁干擾系統(tǒng)確保強(qiáng)磁場下定位精度 ±5μm,,適應(yīng)激光熔覆,。

緊湊型電主軸:狹小空間加工,針對自動化生產(chǎn)線和精密儀器加工的特殊需求,,我們開發(fā)的緊湊型電主軸采用集成化設(shè)計,,軸向長度較常規(guī)產(chǎn)品縮短40%,直徑減小25%,,完美解決了空間受限環(huán)境下的安裝難題,。電主軸內(nèi)部采用多層PCB板集成設(shè)計,將驅(qū)動電路,、控制模塊和傳感器系統(tǒng)高度集成,,大幅減少了外部連接線纜。創(chuàng)新的微型化冷卻系統(tǒng)采用高效熱管技術(shù)配合微型離心風(fēng)扇,,在有限空間內(nèi)實(shí)現(xiàn)了優(yōu)異的散熱效果,,確保電主軸在長時間連續(xù)工作時溫升不超過許可值。在性能表現(xiàn)上,,這款緊湊型電主軸絲毫不打折扣,。采用特殊設(shè)計的無框電機(jī)技術(shù),功率密度達(dá)到常規(guī)產(chǎn)品的,,在體積65mm×150mm的緊湊空間內(nèi)可輸出5kW的持續(xù)功率,。精密陶瓷軸承配合特殊的潤滑脂配方,既保證了運(yùn)轉(zhuǎn)精度又免除了復(fù)雜的外部潤滑系統(tǒng),。電主軸前端接口支持ER16,、ER20等小型刀柄,夾持力達(dá)到3kN,,完全滿足微小刀具的加工需求,。防護(hù)等級達(dá)到IP54,可有效抵御切削液和金屬粉塵的侵入,。這款產(chǎn)品在醫(yī)療器械加工領(lǐng)域表現(xiàn)尤為突出,,例如在牙科種植體加工中,可在狹小的加工艙內(nèi)完成復(fù)雜輪廓的精密銑削,;在電子行業(yè),,用于智能手機(jī)中框的微小孔加工,位置精度可達(dá)±5μm。多家汽車零部件供應(yīng)商反饋,,在自動化生產(chǎn)線改造中,。

精密制造的心臟:高性能電主軸驅(qū)動技術(shù)革新在現(xiàn)代工業(yè)制造體系中,電主軸作為精密加工設(shè)備的主要動力單元,,其性能直接決定著生產(chǎn)效率和加工精度,。作為行業(yè)排名前列的電主軸供應(yīng)商,我們深耕技術(shù)創(chuàng)新,,以良好的工程設(shè)計打造高可靠性,、高性能的動力系統(tǒng),助力客戶實(shí)現(xiàn)智能制造升級,。先進(jìn)軸承技術(shù)鑄就主要優(yōu)勢我們的電主軸采用進(jìn)口高精度陶瓷球軸承與液態(tài)動靜壓混合軸承技術(shù),,通過精密計算優(yōu)化軸承預(yù)緊力與潤滑系統(tǒng),實(shí)現(xiàn)轉(zhuǎn)速范圍覆蓋0-30000rpm的寬域調(diào)控,。特種合金材料的軸芯經(jīng)過超鏡面磨削處理,,表面粗糙度可達(dá)μm,配合流體動力學(xué)優(yōu)化的內(nèi)部結(jié)構(gòu),,在持續(xù)高速運(yùn)轉(zhuǎn)中保持亞微米級跳動精度,,確保精密加工的穩(wěn)定性和一致性。智能熱管理系統(tǒng)延長設(shè)備壽命針對高速旋轉(zhuǎn)產(chǎn)生的熱積累問題,,我們創(chuàng)新開發(fā)油霧潤滑與內(nèi)冷循環(huán)雙重冷卻系統(tǒng),。精密溫控模塊實(shí)時監(jiān)測主軸溫度場分布,通過螺旋油道設(shè)計實(shí)現(xiàn)冷媒在軸芯內(nèi)部的均勻流動,,將溫升控制在±1℃范圍內(nèi),。相較于傳統(tǒng)風(fēng)冷方案,這種主動熱管理技術(shù)不僅延長軸承使用壽命30%以上,,更通過減少熱變形提升了加工精度,,大幅降低客戶長期維護(hù)成本。全場景適配的定制化解決方案無論是3C電子精密鉆孔,、新能源汽車零部件銑削,。 納米級油膜技術(shù)較傳統(tǒng)軸承振動降低 73%,動態(tài)剛度提升 2.3 倍,。

機(jī)床電主軸軸承更換標(biāo)準(zhǔn)作業(yè)流程電主軸軸承更換是精密維修作業(yè),,需要嚴(yán)格遵循標(biāo)準(zhǔn)化流程。作業(yè)前必須準(zhǔn)備正確工具:液壓拉馬(5-10噸),、感應(yīng)加熱器(高250℃),、扭矩扳手(±3%精度)等。環(huán)境要求溫度20±2℃,,濕度<60%,潔凈度ISOClass7,。拆卸時先松開左旋主軸螺母,,使用液壓拉馬緩慢施壓(<50MPa)分離轉(zhuǎn)子組件,,特別注意陶瓷軸承嚴(yán)禁火焰加熱。新軸承需進(jìn)行-30℃冷凍處理2小時,,安裝時使用套筒均勻受力,,角接觸軸承采用背對背(DB)安裝,預(yù)緊力調(diào)整至150-200N,。某案例顯示,,規(guī)范更換后主軸徑向跳動從恢復(fù)至,軸承壽命達(dá)8000小時以上,。關(guān)鍵注意事項包括:使用原廠指定軸承型號(如71910CD/P4A),,潤滑脂填充量控制在30%空間,首運(yùn)行需500rpm低速跑合2小時,。建議建立完整的維修檔案,,記錄軸承型號、安裝日期等關(guān)鍵參數(shù),。 判斷電主軸力度大小可以聽主軸電機(jī)運(yùn)行時的聲音,。成都銑削主軸廠家

減少高速電機(jī)軸承發(fā)熱方法什么原因?qū)е履ハ麟娭鬏S漏油?常州高速主軸生產(chǎn)廠家

電主軸科學(xué)潤滑保養(yǎng)周期管理電主軸潤滑保養(yǎng)需根據(jù)類型制定差異化方案,。油脂潤滑主軸每運(yùn)行300-500小時補(bǔ)充潤滑,,推薦使用KlüberIsoflexNBU15等高速主軸油脂,填充量為軸承空間25%-30%,。油氣潤滑系統(tǒng)需每日檢查油霧發(fā)生器,,油氣混合比控制在1:20,供油間隔15-30分鐘/次,。某加工中心數(shù)據(jù)顯示,,將潤滑周期從8小時縮短至4小時后,軸承溫度降低12℃,。水冷主軸需每月檢測冷卻液pH值(7.5-9.0),、濃度(4%-6%),每半年更換冷卻液并沖洗管路,。關(guān)鍵注意事項包括:禁止混用不同品牌潤滑脂,,補(bǔ)充潤滑前必須清潔注油嘴,更換潤滑劑時需徹底清洗舊油脂,。建議采用狀態(tài)監(jiān)測技術(shù),,通過振動、溫度趨勢預(yù)測潤滑時機(jī),,可延長軸承壽命40%以上,。常州高速主軸生產(chǎn)廠家

- 蘭州大功率主軸廠家供應(yīng) 2025-05-19

- 磨削電主軸哪家好 2025-05-19

- 西安自動換刀主軸廠家供應(yīng) 2025-05-19

- 沈陽試驗(yàn)機(jī)用電機(jī)代理商 2025-05-19

- 成都變頻高速電機(jī)廠商 2025-05-19

- 大連內(nèi)外圓磨電主軸代理商 2025-05-19

- 鄭州變頻高速電機(jī)銷售公司 2025-05-19

- 蘭州大功率電主軸銷售公司 2025-05-18

- 常州SAACKE主軸哪家好 2025-05-18

- 貴陽工具磨電主軸廠家供應(yīng) 2025-05-18

- 甘肅大規(guī)模土石方工程施工客服電話 2025-05-19

- 鎮(zhèn)江中央空調(diào)電機(jī)費(fèi)用 2025-05-19

- 海南錨框式攪拌器機(jī)械密封制造 2025-05-19

- C36STAY51分子泵巴頓軸承供應(yīng) 2025-05-19

- 清遠(yuǎn)慢拉超聲波清洗機(jī)供應(yīng) 2025-05-19

- 浦東新區(qū)哪些人工智能應(yīng)用軟件開發(fā) 2025-05-19

- 大型電動起重機(jī)代理商 2025-05-19

- 山東節(jié)能螺桿式螺桿空壓機(jī)高能效 2025-05-19

- 中山金屬搪瓷噴涂設(shè)備量身定制 2025-05-19

- 廣東立式全電動注塑機(jī)怎么樣 2025-05-19