-

廣東中翔新材料簽約德米薩智能ERP加強企業(yè)管理水平

-

碩鋮工業(yè)簽約德米薩智能進銷存系統(tǒng)提升企業(yè)管理水平

-

燊川實業(yè)簽約德米薩醫(yī)療器械管理軟件助力企業(yè)科學發(fā)展

-

森尼電梯簽約德米薩進銷存系統(tǒng)優(yōu)化企業(yè)資源管控

-

喜報,!熱烈祝賀德米薩通過國際CMMI3認證

-

德米薩推出MES系統(tǒng)助力生產(chǎn)制造企業(yè)規(guī)范管理

-

德米薩醫(yī)療器械管理軟件通過上海市醫(yī)療器械行業(yè)協(xié)會評審認證

-

德米薩ERP助力客戶成功對接中石化易派客平臺

-

選擇進銷存軟件要考慮哪些因素

-

德米薩告訴您為什么說ERP系統(tǒng)培訓很重要?

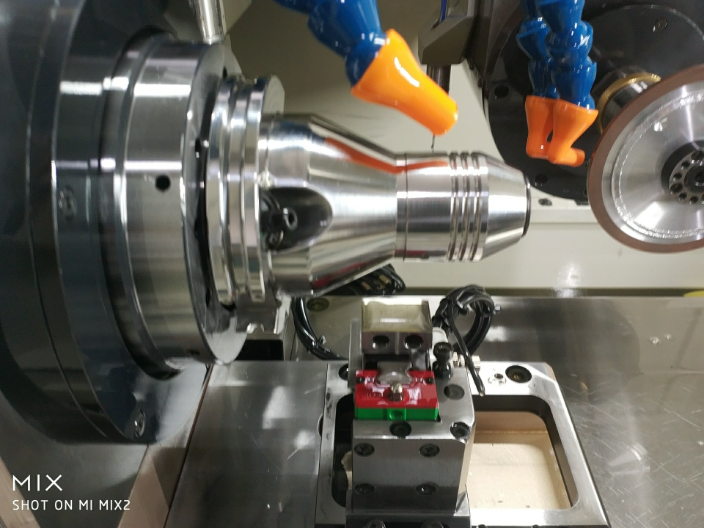

西安內藏式電主軸生產(chǎn)廠家

磁懸浮電主軸:零摩擦的精密加工,,采用磁懸浮軸承技術的電主軸徹底消除了機械接觸摩擦,,實現(xiàn)了真正的零磨損運行,。創(chuàng)新的五自由度主動控制磁懸浮系統(tǒng),,位置控制精度達0.1μm,,剛度可達200N/μm,。無接觸支撐結構使最高轉速突破150000rpm,,振動水平降低至傳統(tǒng)軸承的1/10,。智能位移傳感器陣列實時監(jiān)測轉子位置,控制頻率達20kHz,,確保運轉平穩(wěn),。電主軸采用真空腔體設計,消除了空氣阻力,使高速性能進一步提升,。在控制系統(tǒng)方面,,這款磁懸浮電主軸配備多重冗余安全系統(tǒng),在斷電等異常情況下可自動切換至備用電源,,確保安全停機,。創(chuàng)新的能量回收系統(tǒng)將減速動能轉化為電能儲存,節(jié)能效率達25%,。全數(shù)字化的狀態(tài)監(jiān)測平臺可實時顯示轉子位置,、電流、溫度等50余項參數(shù),,提供運行狀態(tài)評估,。在超精密加工領域,這款磁懸浮電主軸展現(xiàn)出良好性能:加工光學鏡片時,,面形精度達λ/10,;微細零件加工中,表面粗糙度達Ra0.01,??蒲袡C構反饋,,在納米級加工實驗中,,重復定位精度穩(wěn)定在±5nm。其無接觸技術,,為超精密加工樹立了新的標準,。螺旋微通道冷卻結構通過相變冷卻液提升散熱效率 70%。西安內藏式電主軸生產(chǎn)廠家

電主軸

主軸是車床的關鍵部件,,其故障會對車床的加工精度產(chǎn)生多方面的嚴重影響,,具體如下: 尺寸精度方面 徑向尺寸偏差 :當主軸出現(xiàn)徑向跳動故障時,刀具與工件之間的徑向距離會發(fā)生周期性變化,。例如在車削圓柱類零件時,,會導致加工出的圓柱直徑尺寸出現(xiàn)不一致的情況,圓柱度超差,,使零件的實際尺寸與設計尺寸不符,,影響零件與其他部件的裝配精度。-軸向尺寸誤差 :主軸的軸向竄動故障會使刀具在軸向方向上產(chǎn)生位移,。在進行臺階軸加工或需要控制軸向尺寸的加工時,,會導致臺階的長度、軸的總長度等尺寸出現(xiàn)偏差,,降低零件在軸向方向上的尺寸精度,。形狀精度方面圓度誤差 :主軸的回轉精度直接影響著加工零件的圓度。若主軸存在偏心,、軸承磨損等故障,,在車削圓形零件時,,刀具與工件的相對運動軌跡不再是理想的圓形,加工出的零件會出現(xiàn)橢圓,、棱圓等形狀,,圓度誤差增大。 常州手動換刀電主軸廠家直銷德國液體靜壓軸承電主軸徑向跳動小于 0.3μm,,軸向承載達 1200N,。

典型案例解析某航空企業(yè)五軸機床在加工鈦合金構件時出現(xiàn)周期性振紋,經(jīng)系統(tǒng)檢測發(fā)現(xiàn):聯(lián)軸器法蘭螺栓預緊力不均勻(實測80-150N·m離散),、電機軸與主軸軸線角向偏差0.08°,、膜片組有輕微塑性變形。處理方案包括:更換所有螺栓并按135N·m標準扭矩分步緊固,;加裝0.2mm不銹鋼調整墊片,;整體更換膜片組。調整后檢測數(shù)據(jù)顯示:徑向振動從4.5mm/s降至0.8mm/s,,加工表面粗糙度Ra從3.2μm改善到0.8μm,,聯(lián)軸器溫度下降18℃。該案例說明,,系統(tǒng)化的調整能使傳動效率恢復到98%以上,,同時延長聯(lián)軸器使用壽命2-3倍。建議每次調整后建立完整的維修檔案,,記錄對中數(shù)據(jù),、螺栓扭矩、振動頻譜等關鍵參數(shù),,為后續(xù)維護提供基準參考,。

檢測數(shù)據(jù)分析與報告完整的檢測報告應包含20余項參數(shù)記錄,采用趨勢圖,、頻譜圖等多種形式呈現(xiàn)數(shù)據(jù),。關鍵指標要與出廠數(shù)據(jù)或行業(yè)標準(如ISO1940、JISB6191)進行對比分析,。建立主軸"健康檔案",,記錄歷次維修前后的性能參數(shù)變化。某航空企業(yè)采用數(shù)字孿生技術,,將檢測數(shù)據(jù)與虛擬模型比對,,實現(xiàn)更準確的狀態(tài)評估。建議維修后三個月每月復檢一次,,之后每季度檢測,,動態(tài)跟蹤主軸性能衰減情況。通過規(guī)范的檢測流程,可確保維修后的主軸精度恢復率達到95%以上,,MTBF(平均故障間隔)達到8000小時以上,。車載激光雷達元件面形精度達 λ/20,光斑均勻性提升 40%,。

預防性維護策略建立三級預防體系:日常檢查(每班次)包括目視檢查聯(lián)軸器護罩狀態(tài)和手動檢查螺栓緊固標記,;定期維護(每月)使用紅外熱像儀檢測聯(lián)軸器溫度分布,異常溫差>15℃需預警,;深度保養(yǎng)(每年)要拆解檢查配合面磨損情況,,測量鍵槽尺寸變化。某智能制造車間通過加裝無線振動傳感器,,實現(xiàn)聯(lián)軸器狀態(tài)的實時監(jiān)控,,提前2-3周預測到松動趨勢。同時要規(guī)范操作流程,,禁止在主軸未完全停止時進行換向操作,,避免沖擊載荷損傷聯(lián)軸器。潤滑管理也很關鍵,,對于齒輪式聯(lián)軸器,,要使用ISOVG220極壓齒輪油,每500小時補充潤滑脂(如MolykoteBR2Plus),。熱膨脹系數(shù)匹配技術將軸向熱位移從 0.08mm/m 降至 0.022mm/m,。南通維修電主軸生產(chǎn)廠家

了解高速電主軸常見故障及解決方法,對于保障設備的正常運行意義重大,。西安內藏式電主軸生產(chǎn)廠家

高速精密磨削電主軸:重新定義高精度加工標準高速精密磨削電主軸通過集成高轉速(如CyTec電主軸高達25萬轉/分鐘)與高動態(tài)精度(錐面跳動≤1μm),,成為模具制造與航空航天領域的主要裝備,。例如,,在航空發(fā)動機葉片加工中,電主軸配合五軸聯(lián)動機床,,可實現(xiàn)復雜曲面的高效銑削,,表面粗糙度控制在Ra0.2μm以下。其主要優(yōu)勢在于零傳動設計,,消除了傳統(tǒng)齒輪傳動的振動與能量損耗,,同時采用磁懸浮或陶瓷軸承技術,延長軸承壽命至10,000小時以上,。國內企業(yè)如上海天斯甲已推出3GDZ系列主軸,,轉速達6萬轉/分鐘,功率覆蓋15-30kW,,滿足鈦合金,、高溫合金等難加工材料的磨削需求。西安內藏式電主軸生產(chǎn)廠家

- 蘭州大功率電主軸銷售公司 2025-05-18

- 哈爾濱永磁主軸 2025-05-18

- 南京內藏式主軸銷售公司 2025-05-18

- 哈爾濱試驗機用電機廠商 2025-05-18

- 貴陽加工中心電主軸哪里有賣 2025-05-18

- 成都精密主軸哪里有賣 2025-05-18

- 哈爾濱高速伺服電機多少錢 2025-05-18

- 長春薩克主軸廠家直銷 2025-05-18

- 無錫外圓磨電主軸 2025-05-18

- 蘇州自動換刀主軸哪里有賣 2025-05-18

- 廣東工業(yè)產(chǎn)品清洗用ASAHI ht-pvc管材什么價格 2025-05-18

- 山東分體式編碼器費用是多少 2025-05-18

- 青海間歇分割器批發(fā) 2025-05-18

- 江蘇塑料箱廠家 2025-05-18

- 無錫雙向平衡閥廠家 2025-05-18

- 微型激光切割機高新技術產(chǎn)品 2025-05-18

- 江蘇高節(jié)能風機廠家價格 2025-05-18

- 上海垃圾清洗區(qū)地溝廠家 2025-05-18

- 廣西隔膜泵推薦貨源 2025-05-18

- 南通銷售二維混合機私人定做 2025-05-18