-

全自動(dòng)金相切割機(jī)的切割精度與穩(wěn)定性分析-全自動(dòng)金相切割機(jī)

-

全自動(dòng)顯微維氏硬度計(jì)在電子元器件檢測(cè)中的重要作用

-

全自動(dòng)顯微維氏硬度計(jì):提高材料質(zhì)量評(píng)估的關(guān)鍵工具

-

全自動(dòng)維氏硬度計(jì)對(duì)現(xiàn)代制造業(yè)的影響?-全自動(dòng)維氏硬度計(jì)

-

跨越傳統(tǒng)界限:全自動(dòng)顯微維氏硬度計(jì)在復(fù)合材料檢測(cè)中的應(yīng)用探索

-

從原理到實(shí)踐:深入了解全自動(dòng)顯微維氏硬度計(jì)的工作原理

-

全自動(dòng)金相切割機(jī)在半導(dǎo)體行業(yè)的應(yīng)用前景-全自動(dòng)金相切割機(jī)

-

全自動(dòng)金相切割機(jī)的工作原理及優(yōu)勢(shì)解析-全自動(dòng)金相切割機(jī)

-

全自動(dòng)洛氏硬度計(jì)在材料科學(xué)研究中的應(yīng)用?-全自動(dòng)洛氏硬度計(jì)

-

全自動(dòng)維氏硬度計(jì)在我國市場(chǎng)的發(fā)展現(xiàn)狀及展望-全自動(dòng)維氏硬度計(jì)

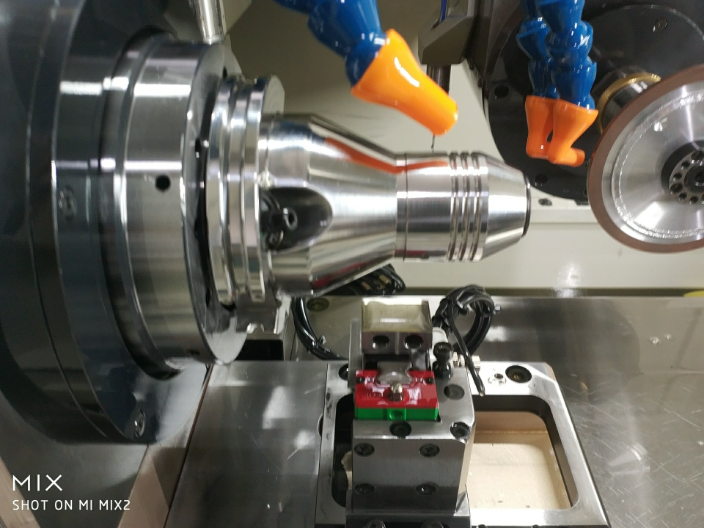

大連加工中心用電主軸廠家直銷

精密制造的心臟:高性能電主軸驅(qū)動(dòng)技術(shù)革新在現(xiàn)代工業(yè)制造體系中,,電主軸作為精密加工設(shè)備的主要?jiǎng)恿卧湫阅苤苯記Q定著生產(chǎn)效率和加工精度,。作為行業(yè)排名前列的電主軸供應(yīng)商,,我們深耕技術(shù)創(chuàng)新,以良好的工程設(shè)計(jì)打造高可靠性,、高性能的動(dòng)力系統(tǒng),,助力客戶實(shí)現(xiàn)智能制造升級(jí),。先進(jìn)軸承技術(shù)鑄就主要優(yōu)勢(shì)我們的電主軸采用進(jìn)口高精度陶瓷球軸承與液態(tài)動(dòng)靜壓混合軸承技術(shù),通過精密計(jì)算優(yōu)化軸承預(yù)緊力與潤滑系統(tǒng),,實(shí)現(xiàn)轉(zhuǎn)速范圍覆蓋0-30000rpm的寬域調(diào)控,。特種合金材料的軸芯經(jīng)過超鏡面磨削處理,表面粗糙度可達(dá)μm,,配合流體動(dòng)力學(xué)優(yōu)化的內(nèi)部結(jié)構(gòu),,在持續(xù)高速運(yùn)轉(zhuǎn)中保持亞微米級(jí)跳動(dòng)精度,確保精密加工的穩(wěn)定性和一致性,。智能熱管理系統(tǒng)延長設(shè)備壽命針對(duì)高速旋轉(zhuǎn)產(chǎn)生的熱積累問題,,我們創(chuàng)新開發(fā)油霧潤滑與內(nèi)冷循環(huán)雙重冷卻系統(tǒng)。精密溫控模塊實(shí)時(shí)監(jiān)測(cè)主軸溫度場(chǎng)分布,,通過螺旋油道設(shè)計(jì)實(shí)現(xiàn)冷媒在軸芯內(nèi)部的均勻流動(dòng),,將溫升控制在±1℃范圍內(nèi)。相較于傳統(tǒng)風(fēng)冷方案,,這種主動(dòng)熱管理技術(shù)不僅延長軸承使用壽命30%以上,,更通過減少熱變形提升了加工精度,大幅降低客戶長期維護(hù)成本,。全場(chǎng)景適配的定制化解決方案無論是3C電子精密鉆孔,、新能源汽車零部件銑削。 一旦潤滑不足,,軸承的磨損會(huì)加劇,,進(jìn)而影響電主軸的正常運(yùn)行,這在電主軸維修時(shí)需要重點(diǎn)關(guān)注和解決,。大連加工中心用電主軸廠家直銷

電主軸

長壽命電主軸:降低總擁有成本的可以選擇我們研發(fā)的長壽命電主軸,,通過材料科學(xué)、機(jī)械設(shè)計(jì)和制造工藝的突破,,將平均無故障工作時(shí)間提升至30000小時(shí)以上,,相當(dāng)于連續(xù)運(yùn)轉(zhuǎn)3.5年。這一良好表現(xiàn)源于七大技術(shù):采用納米結(jié)構(gòu)軸承鋼,,疲勞壽命提升3倍;轉(zhuǎn)子軸系經(jīng)過超深冷處理,,殘余應(yīng)力降低90%,;定子繞組采用真空壓力浸漬工藝,絕緣壽命延長5倍,;接觸式密封系統(tǒng)采用航空級(jí)耐磨材料,,使用壽命達(dá)10000小時(shí)。在潤滑系統(tǒng)方面,,電主軸配備智能供油裝置,,根據(jù)運(yùn)行狀態(tài)精確控制潤滑油量,,既保證充分潤滑又避免過度潤滑帶來的污染。創(chuàng)新的磨損補(bǔ)償機(jī)構(gòu)可自動(dòng)調(diào)整軸承預(yù)緊力,,始終保持合格的工作間隙,。在線油品監(jiān)測(cè)系統(tǒng)實(shí)時(shí)分析潤滑油狀態(tài),提前預(yù)警油品劣化,。所有易損件均采用模塊化設(shè)計(jì),,更換時(shí)間不超過2小時(shí),大幅減少維護(hù)停機(jī)損失,。成本分析顯示,,雖然這款電主軸初始投資比普通產(chǎn)品高30%,但綜合考慮延長3倍的壽命,、減少60%的維護(hù)費(fèi)用和降低50%的停機(jī)損失,,三年總擁有成本可降低40%以上。在汽車發(fā)動(dòng)機(jī)零部件生產(chǎn)線上的應(yīng)用案例表明,,連續(xù)運(yùn)轉(zhuǎn)28個(gè)月無需大修,,正常潤滑維護(hù),為用戶節(jié)省維護(hù)費(fèi)用超過50萬元,。這款產(chǎn)品重新定義了電主軸的價(jià)值標(biāo)準(zhǔn),,是追求長期穩(wěn)定生產(chǎn)的明智之選。成都磨用電主軸供應(yīng)商電主軸的高轉(zhuǎn)速取決于軸承的功能,、大小,、布置和潤滑方法,所以這種軸承必須具有高速性能好等優(yōu)點(diǎn),。

搭配智能變頻驅(qū)動(dòng)技術(shù),,使能源利用率提升至95%以上,相比傳統(tǒng)異步電機(jī)節(jié)能30%,。在汽車行業(yè)的大規(guī)模生產(chǎn)中,,這一技術(shù)每年可為客戶節(jié)省數(shù)十萬元的電力成本,真正實(shí)現(xiàn)綠色制造,。多領(lǐng)域應(yīng)用,,助力制造升級(jí)我們的電主軸憑借良好的性能和適應(yīng)性,已廣泛應(yīng)用于多個(gè)制造領(lǐng)域:航空航天:高轉(zhuǎn)速(60,000rpm)配合高剛性,,滿足鈦合金,、復(fù)合材料等難加工材料的精密銑削與鉆孔需求,確保航空發(fā)動(dòng)機(jī)葉片,、機(jī)翼結(jié)構(gòu)件的高表面質(zhì)量,。汽車制造:大扭矩(300N·m)與快速響應(yīng)(高速)特性,適用于新能源汽車電機(jī)殼體、變速箱齒輪的高效加工,,助力車企縮短生產(chǎn)周期,。醫(yī)療器械:超高精度(徑向跳動(dòng)≤)和低噪音(<65dB)設(shè)計(jì),滿足人工關(guān)節(jié),、牙科種植體等精密零件的微米級(jí)加工要求,,確保產(chǎn)品的一致性和可靠性。未來展望:更智能,、更集成化的電主軸隨著數(shù)字孿生(DigitalTwin)和5G技術(shù)的普及,,我們正在研發(fā)下一代智能電主軸,使其具備自學(xué)習(xí),、自適應(yīng)加工能力,。例如,通過實(shí)時(shí)調(diào)整切削參數(shù)來適應(yīng)材料硬度變化,,或結(jié)合數(shù)字孿生技術(shù)進(jìn)行虛擬調(diào)試,,大幅縮短機(jī)床開發(fā)周期。此外,,我們還在探索無線供電和磁懸浮軸承技術(shù),,以進(jìn)一步減少機(jī)械磨損,延長主軸壽命,。選擇我們的電主軸,。

陶瓷軸承高精度電主軸:微米級(jí)加工的解決方案陶瓷軸承電主軸通過氮化硅陶瓷滾珠與碳化硅保持架組合,實(shí)現(xiàn)抗高溫(200℃)與抗腐蝕特性,。例如,,中西NR-3080S主軸采用全陶瓷軸承,轉(zhuǎn)速達(dá)8萬轉(zhuǎn)/分鐘,,旋轉(zhuǎn)跳動(dòng)精度1μm,,適用于醫(yī)療器械微型零件的精密加工。在半導(dǎo)體封裝領(lǐng)域,,陶瓷軸承主軸可避免金屬碎屑污染,,延長晶圓切割壽命。瑞士IBAG氣動(dòng)轉(zhuǎn)電主軸通過陶瓷軸承與氣浮技術(shù)結(jié)合,,將主軸剛性提升至200N/μm,,滿足超精密磨削需求。如有電主軸問題可咨詢上海天斯甲,。主軸材料的選擇主要根據(jù)剛度,、載荷特點(diǎn)、耐磨性和熱處理變形大小等因素確定,。

雙頭電主軸:高效生產(chǎn)的創(chuàng)新設(shè)計(jì)創(chuàng)新設(shè)計(jì)的雙頭電主軸在一臺(tái)設(shè)備上集成兩個(gè)單獨(dú)驅(qū)動(dòng)的主軸單元,生產(chǎn)效率提升100%。兩個(gè)主軸采用背對(duì)背布局,,剛性好且重心平衡,,每個(gè)主軸均可單獨(dú)控制轉(zhuǎn)速和轉(zhuǎn)向。智能相位同步技術(shù)使雙主軸加工時(shí)的位置誤差小于0.01mm,,完美實(shí)現(xiàn)對(duì)稱加工,。創(chuàng)新的功率分配系統(tǒng)可根據(jù)加工需求自動(dòng)調(diào)節(jié)兩個(gè)主軸的負(fù)載分配,總功率利用率達(dá)95%,。在結(jié)構(gòu)設(shè)計(jì)上,,雙頭電主軸采用模塊化概念,每個(gè)主軸單元都可單獨(dú)拆卸維護(hù),。獨(dú)特的散熱風(fēng)道設(shè)計(jì)確保兩個(gè)主軸的熱影響互不干擾,,溫度穩(wěn)定性提升40%。軸承系統(tǒng)采用預(yù)緊力自適應(yīng)調(diào)節(jié)機(jī)構(gòu),,補(bǔ)償熱變形帶來的預(yù)緊力變化,。電主軸還配備刀具碰撞預(yù)警系統(tǒng),通過電流分析實(shí)時(shí)監(jiān)測(cè)兩個(gè)加工區(qū)域的干涉風(fēng)險(xiǎn),。在汽車零部件大批量生產(chǎn)中,,這款雙頭電主軸展現(xiàn)出驚人效率:加工轉(zhuǎn)向節(jié)時(shí),節(jié)拍時(shí)間縮短55%,;輪轂加工中,,兩個(gè)主軸同時(shí)加工兩端面,效率翻倍,。其創(chuàng)新的雙工位設(shè)計(jì),,為大批量生產(chǎn)提供了顛覆性的效率提升方案。把泵站上的高壓進(jìn)油軟管接到動(dòng)靜壓主軸上的進(jìn)油接頭上.長春SAACKE主軸廠商

自適應(yīng)動(dòng)平衡系統(tǒng) 0.5 秒完成 20g?mm 不平衡校正,,噪聲低于 65dB,。大連加工中心用電主軸廠家直銷

未來展望:智能化與可持續(xù)發(fā)展的雙重驅(qū)動(dòng)電主軸的未來發(fā)展將圍繞兩大主線:一是智能化升級(jí),通過集成傳感器與邊緣計(jì)算模塊,,實(shí)現(xiàn)加工參數(shù)自優(yōu)化與故障預(yù)警,;二是綠色制造,采用永磁電機(jī)與再生制動(dòng)技術(shù),,降低能耗與碳排放,。例如,中國臺(tái)灣SKF主軸系列已實(shí)現(xiàn)遠(yuǎn)程監(jiān)控與能效分析,,維護(hù)成本降低20%,。在材料創(chuàng)新方面,碳纖維外殼與氮化硅陶瓷軸承的應(yīng)用,,將主軸壽命延長至傳統(tǒng)產(chǎn)品的3倍,。隨著工業(yè)機(jī)器人與柔性生產(chǎn)線普及,,電主軸將進(jìn)一步向小型化(重量≤5kg)、高功率密度(1kW/kg)方向演進(jìn),,成為智能制造生態(tài)的關(guān)鍵節(jié)點(diǎn),。大連加工中心用電主軸廠家直銷

- 石家莊試驗(yàn)機(jī)用電機(jī)價(jià)格 2025-06-03

- 長春高速伺服電機(jī)廠家供應(yīng) 2025-06-03

- 常州伺服電機(jī)廠家直銷 2025-06-03

- 長春高速測(cè)試臺(tái)電機(jī)生產(chǎn)廠家 2025-06-03

- 蘭州永磁直驅(qū)電機(jī)生產(chǎn)廠家 2025-06-03

- 大連試驗(yàn)裝備電機(jī)供應(yīng)商 2025-06-03

- 太原高速伺服電機(jī)多少錢 2025-06-03

- 鄭州電機(jī)廠家供應(yīng) 2025-06-03

- 成都試驗(yàn)機(jī)用電機(jī)廠家直銷 2025-06-03

- 西安試驗(yàn)裝備電機(jī)銷售廠家 2025-06-02

- 上海大型防爆卷揚(yáng)機(jī)生產(chǎn) 2025-06-05

- 上海智能minimo以客為尊 2025-06-05

- 合肥伺服驅(qū)動(dòng) 2025-06-05

- 重慶工業(yè)零件噴淋清洗設(shè)備 2025-06-05

- 蘇州進(jìn)口驅(qū)動(dòng)軌道調(diào)試 2025-06-05

- 臺(tái)州車間生產(chǎn)線 2025-06-05

- 北京M10M板換阿法拉伐換熱器售后服務(wù) 2025-06-05

- 德州鉆銑鉆床廠家 2025-06-05

- 浙江商場(chǎng)維修升降平臺(tái)種類 2025-06-05

- KST14T型過濾器 2025-06-05