浙江載帶成型機(jī)廠家直銷

自動(dòng)化載帶成型機(jī)是電子元器件包裝領(lǐng)域?qū)崿F(xiàn)高效生產(chǎn)的關(guān)鍵裝備,,其技術(shù)革新聚焦于精度,、速度與智能化的深度融合,。當(dāng)前主流設(shè)備已實(shí)現(xiàn)口袋成型精度±0.008mm,、定位孔間距誤差±0.015mm,,滿足01005超微型電容,、BGA芯片等高精度元器件的包裝需求,。通過伺服驅(qū)動(dòng)與閉環(huán)控制技術(shù),,設(shè)備運(yùn)行速度可達(dá)每分鐘12-15米,,單線日產(chǎn)能突破12萬(wàn)米,較傳統(tǒng)機(jī)型效率提升4倍以上,。在汽車電子,、5G通信等高級(jí)領(lǐng)域,自動(dòng)化載帶成型機(jī)支持多腔模具同步成型,一次注塑可完成8-12個(gè)口袋,,生產(chǎn)效率與材料利用率明顯提升,。某全球TOP3電子制造服務(wù)商引入該設(shè)備后,載帶生產(chǎn)周期縮短60%,,庫(kù)存周轉(zhuǎn)率提升35%,,直接推動(dòng)其SMT產(chǎn)線良率達(dá)到99.98%。設(shè)備配備智能溫控模塊,,能實(shí)時(shí)監(jiān)測(cè)并調(diào)節(jié)熱壓溫度,,避免載帶因過熱而變形。浙江載帶成型機(jī)廠家直銷

為滿足電子元器件包裝的多樣化需求,,迦美推出“一出多條分條復(fù)卷機(jī)”,,該設(shè)備可對(duì)卷狀材料進(jìn)行高精度分切與復(fù)卷。其多刀同步分切技術(shù)支持5-88毫米寬度自由調(diào)節(jié),,并配備激光定位與伺服張力控制系統(tǒng),確保分切精度±0.05mm,。例如,,在PET載帶分條過程中,設(shè)備通過實(shí)時(shí)監(jiān)測(cè)材料張力波動(dòng)(±0.5N),,自動(dòng)調(diào)整分切速度,,避免邊緣毛刺與尺寸偏差。此外,,設(shè)備集成切邊回收裝置,,將廢邊料自動(dòng)粉碎并重新造粒,降低材料浪費(fèi),。某客戶反饋,,迦美分條復(fù)卷機(jī)在連續(xù)生產(chǎn)10萬(wàn)米載帶后,條料寬度偏差仍控制在±0.02mm以內(nèi),,明顯提升了包裝效率與產(chǎn)品質(zhì)量,。佛山電子包裝載帶成型機(jī)企業(yè)通過自動(dòng)潤(rùn)滑泵,設(shè)備可定時(shí)向?qū)к?、絲桿等部位補(bǔ)充油脂,,減少人工保養(yǎng)。

迦美載帶成型機(jī)的核心競(jìng)爭(zhēng)力在于其高效生產(chǎn)與材料兼容性,。設(shè)備支持PS,、PET、PC,、PVC等多種基材,,并可處理傳導(dǎo)性或非傳導(dǎo)性材料,滿足5G通信、新能源汽車等領(lǐng)域的特殊需求,。例如,,在PC材料載帶生產(chǎn)中,設(shè)備通過雙金屬熱流道與自適應(yīng)溫度控制技術(shù),,確保250-270℃高溫下的材料流動(dòng)性與強(qiáng)度平衡,,單線日產(chǎn)能突破1.5萬(wàn)米。其收帶裝置可容納直徑超1米的超大卷盤,,減少換卷頻次,,提升生產(chǎn)線連續(xù)作業(yè)能力。此外,,迦美針對(duì)柔性電子器件開發(fā)了真空吸附成型模塊,,避免材料褶皺與變形。某頭部企業(yè)應(yīng)用該技術(shù)后,,生產(chǎn)效率提升40%,,材料利用率提高15%,直接推動(dòng)其SMT產(chǎn)線良率達(dá)到99.96%,。

針對(duì)不同電子元器件的包裝需求,,全自動(dòng)載帶成型機(jī)需適配多種材料與工藝參數(shù)。例如,,PS材料因其流動(dòng)性好,、成本低,常用于常規(guī)電阻電容載帶,,成型溫度180-200℃,,注射壓力80-120bar;PC材料則因高的強(qiáng)度,、耐高溫特性,,適用于汽車電子等高級(jí)領(lǐng)域,需240-260℃高溫與150-180bar高壓,。設(shè)備通過智能材料識(shí)別系統(tǒng),,自動(dòng)匹配工藝參數(shù),并支持微發(fā)泡注塑技術(shù),,在PC載帶生產(chǎn)中注入氮?dú)庑纬晌⒖捉Y(jié)構(gòu),,在保證強(qiáng)度的同時(shí)降低材料用量15%。此外,,針對(duì)超薄載帶(厚度<0.2mm)生產(chǎn),,設(shè)備采用真空吸附成型技術(shù),避免材料褶皺與變形,。某企業(yè)應(yīng)用該技術(shù)后,,單條載帶成本降低0.04元/米,,年節(jié)省材料費(fèi)用超300萬(wàn)元。載帶成型機(jī)的故障自診斷系統(tǒng)可定位90%以上的常見問題,,縮短維修時(shí)間,。

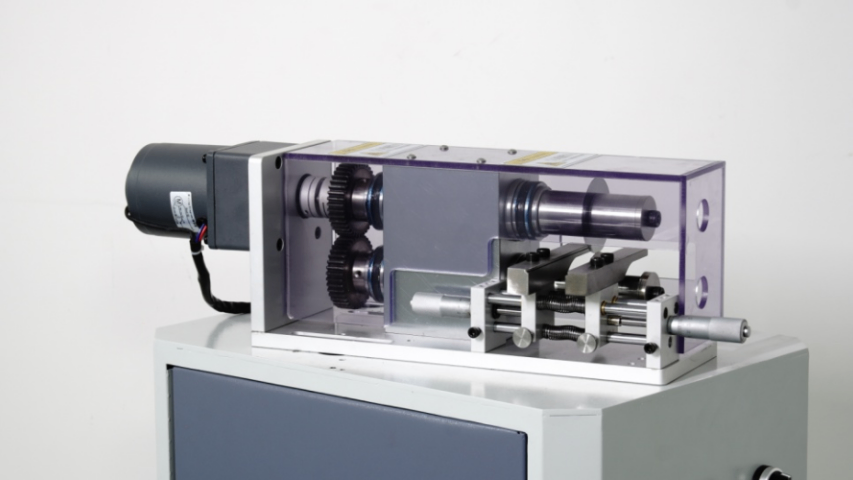

迦美在高精密模具設(shè)計(jì)與加工領(lǐng)域樹立了行業(yè)榜樣。其JM-003-A機(jī)型采用導(dǎo)柱導(dǎo)套結(jié)構(gòu)與超精密研磨工藝,,模具組裝精度達(dá)到0.02mm,,確保載帶口袋成型的一致性與穩(wěn)定性。在模具材料選擇上,,迦美采用進(jìn)口S136H模具鋼,,經(jīng)真空淬火與深冷處理,硬度達(dá)HRC52-54,,耐磨性提升40%,。此外,模具熱流道系統(tǒng)采用PID溫控技術(shù),,溫度波動(dòng)范圍±1℃,,避免材料因局部過熱導(dǎo)致的降解。例如,,在生產(chǎn)超?。?.15mm)PC載帶時(shí),迦美模具通過微孔注塑技術(shù),,在保持強(qiáng)度的同時(shí)減少材料用量18%。某新能源汽車電子企業(yè)應(yīng)用該模具后,,產(chǎn)品不良率從0.8%降至0.03%,,模具壽命延長(zhǎng)至50萬(wàn)模次。載帶成型機(jī)的熱電偶測(cè)溫精度達(dá)±1℃,,保障載帶成型溫度的穩(wěn)定性,。深圳智能化載帶成型機(jī)

載帶成型機(jī)的伺服沖孔模塊可實(shí)現(xiàn)每秒15次高速?zèng)_壓,提升孔位加工效率,。浙江載帶成型機(jī)廠家直銷

智能化載帶成型機(jī)搭載AI工藝優(yōu)化引擎,,通過機(jī)器學(xué)習(xí)算法分析歷史生產(chǎn)數(shù)據(jù),自動(dòng)生成比較好工藝參數(shù)組合,。系統(tǒng)可實(shí)時(shí)采集溫度,、壓力、速度等200余項(xiàng)參數(shù),,建立動(dòng)態(tài)工藝模型,,預(yù)測(cè)材料流動(dòng)性與成型效果。例如,,在處理高流動(dòng)性PS材料時(shí),,系統(tǒng)可提前0.5秒調(diào)整模具溫度與拉帶速度,避免口袋塌陷或毛刺產(chǎn)生。故障預(yù)測(cè)模塊則基于深度學(xué)習(xí)算法,,對(duì)設(shè)備振動(dòng),、電流、溫度等信號(hào)進(jìn)行特征提取,,提前72小時(shí)預(yù)警軸承磨損,、電磁閥失效等潛在故障,準(zhǔn)確率達(dá)92%,。某生產(chǎn)線應(yīng)用該技術(shù)后,,設(shè)備綜合效率(OEE)從78%提升至91%,年度維護(hù)成本降低35%,。浙江載帶成型機(jī)廠家直銷

東莞市迦美自動(dòng)化設(shè)備有限公司匯集了大量的優(yōu)秀人才,,集企業(yè)奇思,創(chuàng)經(jīng)濟(jì)奇跡,,一群有夢(mèng)想有朝氣的團(tuán)隊(duì)不斷在前進(jìn)的道路上開創(chuàng)新天地,,繪畫新藍(lán)圖,在廣東省等地區(qū)的機(jī)械及行業(yè)設(shè)備中始終保持良好的信譽(yù),,信奉著“爭(zhēng)取每一個(gè)客戶不容易,,失去每一個(gè)用戶很簡(jiǎn)單”的理念,市場(chǎng)是企業(yè)的方向,,質(zhì)量是企業(yè)的生命,,在公司有效方針的領(lǐng)導(dǎo)下,全體上下,,團(tuán)結(jié)一致,,共同進(jìn)退,**協(xié)力把各方面工作做得更好,,努力開創(chuàng)工作的新局面,,公司的新高度,未來東莞市迦美自動(dòng)化設(shè)備供應(yīng)和您一起奔向更美好的未來,,即使現(xiàn)在有一點(diǎn)小小的成績(jī),,也不足以驕傲,過去的種種都已成為昨日我們只有總結(jié)經(jīng)驗(yàn),,才能繼續(xù)上路,,讓我們一起點(diǎn)燃新的希望,放飛新的夢(mèng)想,!

- 蘇州智能化載帶成型機(jī)公司 2025-06-23

- 潮州全自動(dòng)載帶成型機(jī)市場(chǎng)價(jià) 2025-06-23

- 佛山電子包裝載帶成型機(jī)量大從優(yōu) 2025-06-23

- 珠海平板載帶成型機(jī)市場(chǎng)價(jià) 2025-06-23

- 上海載帶成型機(jī)市場(chǎng)價(jià) 2025-06-23

- 惠州全自動(dòng)載帶成型機(jī)公司 2025-06-23

- 深圳智能化載帶成型機(jī)企業(yè) 2025-06-23

- 江蘇載帶成型機(jī)推薦廠家 2025-06-23

- 佛山電子包裝載帶成型機(jī)生產(chǎn)廠家 2025-06-23

- 廣東平板載帶成型機(jī)生產(chǎn)企業(yè) 2025-06-23

- 寧夏EPS發(fā)泡機(jī) 2025-06-23

- 上海國(guó)內(nèi)卷圓加工聯(lián)系方式 2025-06-23

- 哪些防爆加濕機(jī)誠(chéng)信合作 2025-06-23

- 蘇州大型噴涂設(shè)備源頭工廠 2025-06-23

- 無錫吊鏈除鐵器作用 2025-06-23

- 廣東設(shè)備改造功能 2025-06-23

- 安徽靜音起重機(jī) 2025-06-23

- 非標(biāo)定制空調(diào)價(jià)格多少 2025-06-23

- 福建鐵通清整翻新有幾種 2025-06-23

- 北京不銹鋼傳遞窗供應(yīng) 2025-06-23