江蘇載帶成型機推薦廠家

載帶成型機依據(jù)成型方式可分為滾輪式與平板式兩大類,。滾輪式設(shè)備采用凹凸模組合結(jié)構(gòu),凸模精度可達±0.03mm,適用于高精度電子元器件的包裝需求,,如IC芯片、微型連接器等,;平板式設(shè)備則通過吹風(fēng)成型技術(shù),,更適合12mm以上寬幅載帶的生產(chǎn),尤其適用于對型腔深度要求較低的場景,。兩類設(shè)備在生產(chǎn)效率上存在明顯差異:滾輪式機型因模具結(jié)構(gòu)緊湊,,生產(chǎn)速度可達350米/小時,而平板式機型受限于型腔填充均勻性,,速度通常維持在160-240米/小時,。此外,滾輪式設(shè)備在材料兼容性上更具優(yōu)勢,,可處理PS,、PC、PET等多種熱塑性材料,,而平板式機型在處理高流動性材料時更易出現(xiàn)邊緣毛刺問題,。通過PLC控制系統(tǒng),,載帶成型機可預(yù)設(shè)20組工藝參數(shù),一鍵切換不同規(guī)格生產(chǎn),。江蘇載帶成型機推薦廠家

全自動載帶成型機是電子元器件自動化包裝的關(guān)鍵設(shè)備,,其技術(shù)關(guān)鍵在于將塑料基材通過高精度模具與智能控制系統(tǒng),轉(zhuǎn)化為具備標準化口袋與定位孔的載帶,。該設(shè)備需滿足電子制造行業(yè)對精度,、效率與穩(wěn)定性的嚴苛要求,例如口袋深度一致性需控制在±0.01mm以內(nèi),,定位孔間距誤差小于±0.02mm,。隨著5G、物聯(lián)網(wǎng)與新能源汽車的快速發(fā)展,,載帶需求量激增,,全自動機型憑借其24小時連續(xù)生產(chǎn)能力,單線日產(chǎn)能可達10萬米以上,,較半自動設(shè)備效率提升300%,。此外,其兼容性設(shè)計支持PS,、PC,、PET等多種材料,適配0402電容,、QFN芯片等不同規(guī)格元器件的包裝需求,,成為電子制造企業(yè)提升競爭力的關(guān)鍵工具?;葜葑詣踊d帶成型機生產(chǎn)廠家設(shè)備配備智能溫控模塊,,能實時監(jiān)測并調(diào)節(jié)熱壓溫度,避免載帶因過熱而變形,。

載帶成型機的應(yīng)用覆蓋電子制造,、汽車電子與智能家居三大領(lǐng)域。在電子制造領(lǐng)域,,其生產(chǎn)的載帶用于包裝SMD電阻,、電容,、LED等元件,,要求口袋尺寸精度達±0.05mm;汽車電子領(lǐng)域則側(cè)重于耐高溫載帶的開發(fā),,如采用PC材質(zhì)的載帶可承受120℃持續(xù)工作溫度,;智能家居領(lǐng)域?qū)d帶的靜電防護性能提出更高要求,需在材料中添加抗靜電劑,。設(shè)備兼容PS,、ABS,、PET等10余種塑料基材,其中PS材質(zhì)因成本低廉被廣泛應(yīng)用于中低端電子元件包裝,,而PC材質(zhì)則因高的強度與透明性,,成為高級光學(xué)元件載帶的優(yōu)先。針對特殊需求,,設(shè)備還可選配金屬成型模塊,,生產(chǎn)用于重型元器件的鋼制載帶。

迦美智能載帶成型機突破傳統(tǒng)設(shè)備對材料的限制,,支持PS,、PET、PC,、PVC及傳導(dǎo)性/非傳導(dǎo)性復(fù)合材料的靈活切換,。設(shè)備采用模塊化設(shè)計,通過快速換模系統(tǒng)(換模時間<15分鐘)與自適應(yīng)工藝庫,,可一鍵切換不同材料的成型參數(shù),。例如,在生產(chǎn)新能源汽車電池管理系統(tǒng)的PC載帶時,,設(shè)備通過微發(fā)泡注塑技術(shù),,在材料中注入超臨界CO?形成微孔結(jié)構(gòu),既降低材料用量18%,,又保持載帶強度與導(dǎo)熱性,。針對柔性電子器件,迦美開發(fā)了真空吸附成型模塊,,結(jié)合激光定位系統(tǒng),,實現(xiàn)0.15mm超薄載帶的無褶皺成型。某客戶反饋,,該技術(shù)使其柔性O(shè)LED載帶良率從82%提升至99.5%,,成功打入高級消費電子供應(yīng)鏈。設(shè)備采用雙工位交替成型技術(shù),,在取料同時進行下一周期壓制,,縮短待機時間。

自動化載帶成型機通過節(jié)能設(shè)計與材料循環(huán)利用技術(shù),,推動電子包裝行業(yè)的綠色轉(zhuǎn)型,。設(shè)備采用余熱回收系統(tǒng),將加熱模塊的廢氣熱量用于預(yù)熱進料,,使能源利用率提升25%,。伺服電機驅(qū)動系統(tǒng)較傳統(tǒng)液壓系統(tǒng)節(jié)能30%,且無油污泄漏風(fēng)險,。在材料利用方面,,設(shè)備支持邊角料自動回收功能,,通過粉碎、熔融與造粒工藝,,將廢料轉(zhuǎn)化為再生顆粒,,重新投入生產(chǎn)。某企業(yè)通過該技術(shù),,單條生產(chǎn)線年減少塑料廢棄物12噸,,碳排放降低18%。此外,,設(shè)備采用低噪音設(shè)計,,運行噪聲低于70分貝,符合ISO11690-1標準,,為操作人員提供更健康的工作環(huán)境,。通過模塊化設(shè)計,載帶成型機可快速升級為多色印刷一體機,,擴展生產(chǎn)功能,。載帶成型機廠家現(xiàn)貨

通過氣動輔助脫模技術(shù),設(shè)備可快速分離載帶與模具,,減少卡料現(xiàn)象,。江蘇載帶成型機推薦廠家

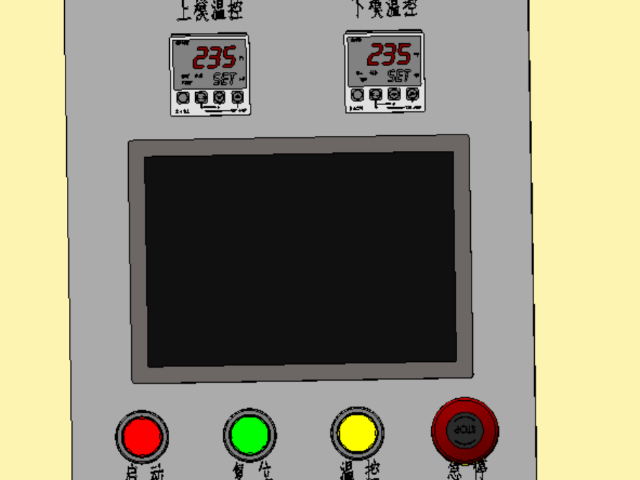

載帶成型機通過精密的熱塑成型技術(shù),將塑料基材轉(zhuǎn)化為電子元器件的專門使用包裝載體,。其關(guān)鍵 流程包括加熱,、成型、沖孔與收卷四大環(huán)節(jié):首先,,塑料基材經(jīng)加熱裝置升溫至190℃-245℃(具體溫度依材料特性調(diào)整),,使其達到可塑狀態(tài);隨后,,材料被輸送至成型模具區(qū)域,,通過壓縮空氣或機械推模機構(gòu),使材料貼合模具型腔形成載帶口袋結(jié)構(gòu),;沖孔環(huán)節(jié)則利用氣壓驅(qū)動的沖孔模具,,在載帶邊緣精確沖出定位孔,確保后續(xù)自動化貼裝設(shè)備的識別精度,;終,,收卷裝置通過感應(yīng)電機控制卷盤轉(zhuǎn)動,實現(xiàn)直徑達1米的超大卷盤收料,。該過程對溫度,、壓力與速度的協(xié)同控制要求極高,,例如生產(chǎn)PS材質(zhì)載帶時,,溫度需嚴格控制在190℃-235℃區(qū)間,,壓力設(shè)定為5-8kgf/cm2,以確保載帶口袋的尺寸精度與表面平整度,。江蘇載帶成型機推薦廠家

東莞市迦美自動化設(shè)備有限公司在同行業(yè)領(lǐng)域中,,一直處在一個不斷銳意進取,不斷制造創(chuàng)新的市場高度,,多年以來致力于發(fā)展富有創(chuàng)新價值理念的產(chǎn)品標準,,在廣東省等地區(qū)的機械及行業(yè)設(shè)備中始終保持良好的商業(yè)口碑,成績讓我們喜悅,,但不會讓我們止步,,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環(huán)境,,富有營養(yǎng)的公司土壤滋養(yǎng)著我們不斷開拓創(chuàng)新,,勇于進取的無限潛力,東莞市迦美自動化設(shè)備供應(yīng)攜手大家一起走向共同輝煌的未來,,回首過去,,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,,我們更要明確自己的不足,,做好迎接新挑戰(zhàn)的準備,要不畏困難,,激流勇進,,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來,!

- 潮州全自動載帶成型機市場價 2025-06-23

- 珠海平板載帶成型機市場價 2025-06-23

- 上海載帶成型機市場價 2025-06-23

- 深圳智能化載帶成型機企業(yè) 2025-06-23

- 江蘇載帶成型機推薦廠家 2025-06-23

- 廣州載帶成型機廠家直銷 2025-06-23

- 電子包裝載帶成型機企業(yè) 2025-06-23

- 佛山載帶成型機企業(yè) 2025-06-23

- 潮州平板載帶成型機廠家直銷 2025-06-23

- 潮州智能化載帶成型機 2025-06-23

- 簡便對夾視鏡產(chǎn)品 2025-06-23

- 上海自制防爆卷揚機 2025-06-23

- 云南耐油食品膠管生產(chǎn) 2025-06-23

- 重慶物流倍速鏈輸送機設(shè)計 2025-06-23

- 廣東全位置管板焊機 2025-06-23

- 自動化芝麻醬灌裝機采購 2025-06-23

- 江西滅菌鍋售后服務(wù) 2025-06-23

- 蘇州洗碗機怎么選 2025-06-23

- 惠州粗糙度檢測儀哪家專業(yè) 2025-06-23

- 吉林靠譜靜電除塵器改造應(yīng)用行業(yè) 2025-06-23