中山載帶成型機公司

載帶成型機依據(jù)成型方式可分為滾輪式與平板式兩大類,。滾輪式設備采用凹凸模組合結構,,凸模精度可達±0.03mm,適用于高精度電子元器件的包裝需求,,如IC芯片,、微型連接器等,;平板式設備則通過吹風成型技術,更適合12mm以上寬幅載帶的生產,,尤其適用于對型腔深度要求較低的場景,。兩類設備在生產效率上存在明顯差異:滾輪式機型因模具結構緊湊,生產速度可達350米/小時,,而平板式機型受限于型腔填充均勻性,,速度通常維持在160-240米/小時。此外,,滾輪式設備在材料兼容性上更具優(yōu)勢,,可處理PS、PC,、PET等多種熱塑性材料,,而平板式機型在處理高流動性材料時更易出現(xiàn)邊緣毛刺問題。設備支持MES系統(tǒng)對接,,實現(xiàn)生產數(shù)據(jù)實時上傳,,便于質量追溯與工藝優(yōu)化。中山載帶成型機公司

現(xiàn)代自動化載帶成型機搭載工業(yè)物聯(lián)網(IIoT)平臺,,支持設備狀態(tài)實時監(jiān)控與生產數(shù)據(jù)云端分析,。通過OPCUA協(xié)議,設備可與MES系統(tǒng)無縫對接,,實現(xiàn)訂單自動排產,、工藝參數(shù)云端下發(fā)與生產進度可視化追蹤。例如,,操作人員可在移動終端遠程調整成型溫度,、拉帶速度等參數(shù),系統(tǒng)將自動生成參數(shù)變更記錄并關聯(lián)至具體批次產品。設備內置的AI診斷模塊可分析歷史故障數(shù)據(jù),,預測模具壽命與易損件更換周期,,提前15天推送維護提醒。某企業(yè)應用該技術后,,設備故障停機時間減少65%,,備件庫存成本降低40%。此外,,系統(tǒng)支持能耗數(shù)據(jù)采集,,通過優(yōu)化加熱功率與空載待機時間,單臺設備年節(jié)電量可達1.2萬度,。

廣東全自動載帶成型機生產企業(yè)通過CCD視覺檢測系統(tǒng),,設備能自動剔除孔位偏移、毛刺超標的缺陷載帶,。

針對不同電子元器件的包裝需求,,載帶成型機需適配多種塑料基材。例如,,PS材料因其流動性好,、成本低,常用于常規(guī)電阻電容載帶,;PC材料則因高的強度,、耐高溫特性,適用于汽車電子等高級領域,。設備通過智能材料識別系統(tǒng),,自動匹配工藝參數(shù):PS材料成型溫度通常設定在180-200℃,注射壓力80-120bar,;PC材料則需240-260℃高溫與150-180bar高壓,。此外,針對超薄載帶(厚度<0.2mm)生產,,設備采用微發(fā)泡注塑技術,通過注入氮氣形成微孔結構,,在保證強度的同時降低材料用量15%,。某企業(yè)應用該技術后,單條載帶成本降低0.03元/米,,年節(jié)省材料費用超200萬元,。

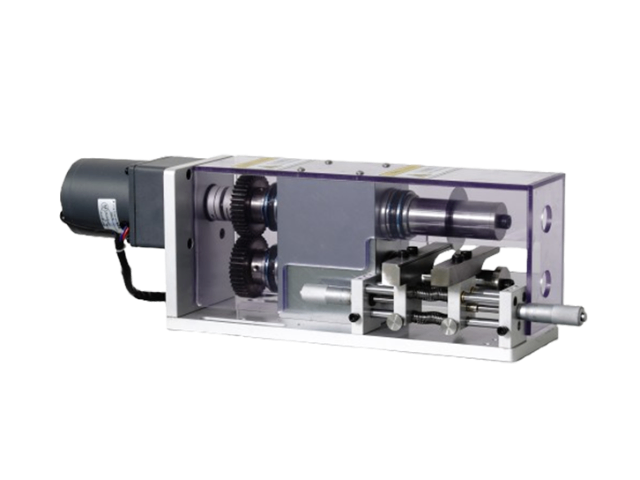

迦美載帶成型機以高效生產能力為核心競爭力,設備每小時穩(wěn)定生產速度達200-360米,,較傳統(tǒng)機型效率提升50%以上,。其收帶裝置支持直徑1米以上的超大卷盤,減少換卷頻次,提升生產線連續(xù)作業(yè)能力,。在材料兼容性方面,,設備可適配PS、PET,、PC,、PVC等多種基材,并支持傳導性或非傳導性材料的定制化生產,。例如,,在PC材料載帶生產中,設備通過雙金屬熱流道技術與自適應壓力調節(jié),,確保高溫成型(250-270℃)下的材料流動性與強度平衡,。此外,迦美針對柔性電子器件開發(fā)了真空吸附成型模塊,,避免材料褶皺與變形,。某頭部企業(yè)應用該技術后,單線日產能突破2萬米,,材料利用率提升18%,,直接推動其SMT產線良率達到99.95%。設備配備智能潤滑系統(tǒng),,根據(jù)運行時長自動補充潤滑油,,延長模具壽命。

自動化載帶成型機集成高精度視覺檢測系統(tǒng)與激光測距模塊,,實現(xiàn)載帶口袋尺寸與外觀缺陷的在線檢測,。視覺系統(tǒng)采用2000萬像素工業(yè)相機,以500幀/秒的速度掃描載帶表面,,可識別0.01mm2的劃痕,、氣泡等缺陷。激光測距模塊則通過非接觸式測量,,實時監(jiān)測口袋深度與定位孔間距,,精度達±0.01mm。當檢測到缺陷時,,系統(tǒng)自動標記缺陷位置并觸發(fā)分揀機構,,將不良品剔除至廢料箱。某企業(yè)應用該技術后,,載帶產品的一次合格率從98.2%提升至99.8%,,客戶投訴率下降70%。此外,,檢測數(shù)據(jù)可生成質量分析報告,,為工藝優(yōu)化提供數(shù)據(jù)支持。采用高剛性機架結構,載帶成型機在高速運行時振動幅度低于0.01mm,。東莞平板載帶成型機生產廠家

設備支持雙色印刷功能,,可在載帶表面同時印刷產品型號與方向標識。中山載帶成型機公司

自動化載帶成型機是電子元器件包裝領域實現(xiàn)高效生產的關鍵裝備,,其技術革新聚焦于精度,、速度與智能化的深度融合。當前主流設備已實現(xiàn)口袋成型精度±0.008mm,、定位孔間距誤差±0.015mm,,滿足01005超微型電容、BGA芯片等高精度元器件的包裝需求,。通過伺服驅動與閉環(huán)控制技術,,設備運行速度可達每分鐘12-15米,單線日產能突破12萬米,,較傳統(tǒng)機型效率提升4倍以上,。在汽車電子、5G通信等高級領域,,自動化載帶成型機支持多腔模具同步成型,,一次注塑可完成8-12個口袋,生產效率與材料利用率明顯提升,。某全球TOP3電子制造服務商引入該設備后,,載帶生產周期縮短60%,庫存周轉率提升35%,,直接推動其SMT產線良率達到99.98%,。中山載帶成型機公司

東莞市迦美自動化設備有限公司是一家有著先進的發(fā)展理念,先進的管理經驗,,在發(fā)展過程中不斷完善自己,,要求自己,不斷創(chuàng)新,,時刻準備著迎接更多挑戰(zhàn)的活力公司,,在廣東省等地區(qū)的機械及行業(yè)設備中匯聚了大量的人脈以及**,在業(yè)界也收獲了很多良好的評價,,這些都源自于自身的努力和大家共同進步的結果,,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發(fā)圖強,、一往無前的進取創(chuàng)新精神,努力把公司發(fā)展戰(zhàn)略推向一個新高度,,在全體員工共同努力之下,,全力拼搏將共同東莞市迦美自動化設備供應和您一起攜手走向更好的未來,創(chuàng)造更有價值的產品,我們將以更好的狀態(tài),,更認真的態(tài)度,,更飽滿的精力去創(chuàng)造,去拼搏,,去努力,,讓我們一起更好更快的成長!

- 潮州全自動載帶成型機市場價 2025-06-23

- 佛山電子包裝載帶成型機量大從優(yōu) 2025-06-23

- 珠海平板載帶成型機市場價 2025-06-23

- 上海載帶成型機市場價 2025-06-23

- 深圳智能化載帶成型機企業(yè) 2025-06-23

- 江蘇載帶成型機推薦廠家 2025-06-23

- 廣東平板載帶成型機生產企業(yè) 2025-06-23

- 廣州載帶成型機廠家直銷 2025-06-23

- 潮州自動化載帶成型機量大從優(yōu) 2025-06-23

- 電子包裝載帶成型機企業(yè) 2025-06-23

- 無錫吊鏈除鐵器作用 2025-06-23

- 廣東設備改造功能 2025-06-23

- 安徽靜音起重機 2025-06-23

- 非標定制空調價格多少 2025-06-23

- 福建鐵通清整翻新有幾種 2025-06-23

- 北京不銹鋼傳遞窗供應 2025-06-23

- 簡便對夾視鏡產品 2025-06-23

- 上海自制防爆卷揚機 2025-06-23

- 云南耐油食品膠管生產 2025-06-23

- 重慶物流倍速鏈輸送機設計 2025-06-23