廣州自動化載帶成型機企業(yè)

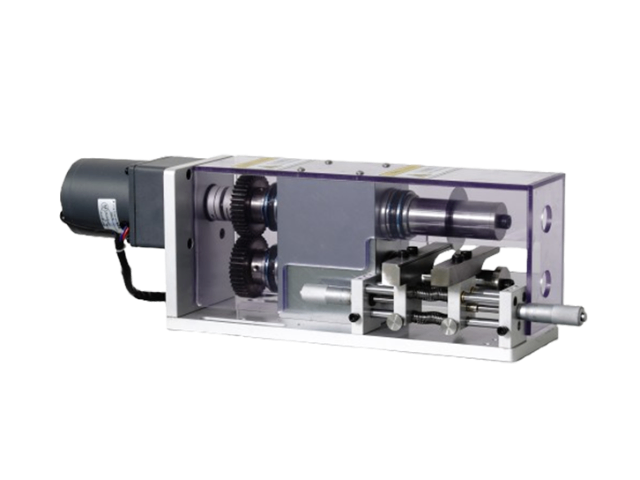

迦美在高精密模具設(shè)計與加工領(lǐng)域樹立了行業(yè)榜樣。其JM-003-A機型采用導(dǎo)柱導(dǎo)套結(jié)構(gòu)與超精密研磨工藝,,模具組裝精度達到0.02mm,確保載帶口袋成型的一致性與穩(wěn)定性,。在模具材料選擇上,,迦美采用進口S136H模具鋼,經(jīng)真空淬火與深冷處理,,硬度達HRC52-54,,耐磨性提升40%,。此外,模具熱流道系統(tǒng)采用PID溫控技術(shù),,溫度波動范圍±1℃,,避免材料因局部過熱導(dǎo)致的降解。例如,,在生產(chǎn)超?。?.15mm)PC載帶時,迦美模具通過微孔注塑技術(shù),,在保持強度的同時減少材料用量18%,。某新能源汽車電子企業(yè)應(yīng)用該模具后,產(chǎn)品不良率從0.8%降至0.03%,,模具壽命延長至50萬模次,。載帶成型機采用全封閉式設(shè)計,減少生產(chǎn)過程中的噪音與粉塵外溢,,符合環(huán)保標準,。廣州自動化載帶成型機企業(yè)

迦美載帶成型機正加速向智能化轉(zhuǎn)型,其新的機型集成工業(yè)物聯(lián)網(wǎng)(IIoT)模塊,,可實時上傳生產(chǎn)數(shù)據(jù)至云端,。通過AI算法,設(shè)備可預(yù)測模具壽命(誤差<3%),、優(yōu)化工藝參數(shù)并自動調(diào)整生產(chǎn)節(jié)奏,。例如,在PS材料載帶生產(chǎn)中,,系統(tǒng)根據(jù)材料厚度波動(±0.02mm)動態(tài)調(diào)整注射壓力,,確保口袋深度一致性,。此外,,迦美開發(fā)了數(shù)字孿生平臺,支持虛擬調(diào)試與工藝仿真,,將新模具開發(fā)周期縮短60%,。某企業(yè)應(yīng)用該技術(shù)后,設(shè)備綜合效率(OEE)從75%提升至92%,,工藝驗證成本降低75%,。未來,迦美計劃引入5G遠程運維技術(shù),,實現(xiàn)設(shè)備故障的實時診斷與遠程修復(fù),,進一步降低客戶停機時間。江蘇全自動載帶成型機市場價載帶成型機的模具加熱采用分區(qū)控溫技術(shù),,避免載帶局部過熱導(dǎo)致脆化,。

迦美智能載帶成型機的核心競爭力源于其高精度模具技術(shù),。JM系列模具采用導(dǎo)柱導(dǎo)套結(jié)構(gòu)與納米級研磨工藝,組裝精度達0.02mm,,確保載帶口袋深度一致性±0.008mm,。模具材料選用進口S136H模具鋼,經(jīng)真空淬火與深冷處理,,硬度達HRC54,,耐磨性提升40%。例如,,在生產(chǎn)01005超微型電容載帶時,,模具通過微孔注塑與動態(tài)壓力補償技術(shù),實現(xiàn)0.3mm口袋的均勻成型,,滿足5G通信領(lǐng)域?qū)Ω呙芏确庋b的需求,。此外,模具熱流道系統(tǒng)集成PID溫控模塊,,溫度波動范圍±0.8℃,,避免材料降解。某半導(dǎo)體企業(yè)應(yīng)用后,,載帶產(chǎn)品不良率從0.5%降至0.02%,,模具壽命延長至60萬模次,明顯降低綜合成本,。

電子包裝載帶成型機是電子元器件包裝產(chǎn)業(yè)鏈中的關(guān)鍵設(shè)備,,其關(guān)鍵功能是將塑料基材(如PS、PC,、PET)加工成標準化載帶,,為芯片、電阻,、電容等SMT元件提供精細定位與防護,。隨著電子產(chǎn)業(yè)向微型化、高集成度發(fā)展,,載帶成型機的精度要求從早期的±0.1mm提升至±0.02mm,,口袋成型深度一致性需控制在±0.015mm以內(nèi)。這種技術(shù)升級直接推動了電子元器件自動化貼裝效率的提升——例如,,在智能手機主板生產(chǎn)中,,高精度載帶可使貼裝速度達到每小時5萬點以上,不良率降低至0.05%以下,。此外,,載帶成型機的生產(chǎn)效率直接關(guān)聯(lián)電子制造企業(yè)的庫存周轉(zhuǎn)率,某頭部企業(yè)通過引入高速機型,,將載帶生產(chǎn)周期從72小時縮短至18小時,,庫存成本降低40%。載帶成型機通過高溫熱壓工藝,,將塑料顆粒壓制為電子元器件的載帶槽孔結(jié)構(gòu),。

自動化載帶成型機通過節(jié)能設(shè)計與材料循環(huán)利用技術(shù),推動電子包裝行業(yè)的綠色轉(zhuǎn)型,。設(shè)備采用余熱回收系統(tǒng),,將加熱模塊的廢氣熱量用于預(yù)熱進料,使能源利用率提升25%,。伺服電機驅(qū)動系統(tǒng)較傳統(tǒng)液壓系統(tǒng)節(jié)能30%,,且無油污泄漏風險。在材料利用方面,,設(shè)備支持邊角料自動回收功能,,通過粉碎、熔融與造粒工藝,,將廢料轉(zhuǎn)化為再生顆粒,,重新投入生產(chǎn)。某企業(yè)通過該技術(shù),,單條生產(chǎn)線年減少塑料廢棄物12噸,,碳排放降低18%。此外,,設(shè)備采用低噪音設(shè)計,,運行噪聲低于70分貝,符合ISO11690-1標準,,為操作人員提供更健康的工作環(huán)境,。載帶成型機的自動送料系統(tǒng)支持連續(xù)供料,單班次產(chǎn)能可達12萬米載帶,。中山自動化載帶成型機代理

載帶成型機的模具冷卻系統(tǒng)采用循環(huán)水冷,,縮短單次成型周期至2.5秒。廣州自動化載帶成型機企業(yè)

迦美載帶成型機以高效生產(chǎn)能力為核心競爭力,,設(shè)備每小時穩(wěn)定生產(chǎn)速度達200-360米,,較傳統(tǒng)機型效率提升50%以上。其收帶裝置支持直徑1米以上的超大卷盤,,減少換卷頻次,,提升生產(chǎn)線連續(xù)作業(yè)能力。在材料兼容性方面,,設(shè)備可適配PS,、PET、PC,、PVC等多種基材,,并支持傳導(dǎo)性或非傳導(dǎo)性材料的定制化生產(chǎn),。例如,在PC材料載帶生產(chǎn)中,,設(shè)備通過雙金屬熱流道技術(shù)與自適應(yīng)壓力調(diào)節(jié),,確保高溫成型(250-270℃)下的材料流動性與強度平衡。此外,,迦美針對柔性電子器件開發(fā)了真空吸附成型模塊,,避免材料褶皺與變形。某頭部企業(yè)應(yīng)用該技術(shù)后,,單線日產(chǎn)能突破2萬米,,材料利用率提升18%,直接推動其SMT產(chǎn)線良率達到99.95%,。廣州自動化載帶成型機企業(yè)

東莞市迦美自動化設(shè)備有限公司匯集了大量的優(yōu)秀人才,,集企業(yè)奇思,創(chuàng)經(jīng)濟奇跡,,一群有夢想有朝氣的團隊不斷在前進的道路上開創(chuàng)新天地,,繪畫新藍圖,在廣東省等地區(qū)的機械及行業(yè)設(shè)備中始終保持良好的信譽,,信奉著“爭取每一個客戶不容易,,失去每一個用戶很簡單”的理念,市場是企業(yè)的方向,,質(zhì)量是企業(yè)的生命,,在公司有效方針的領(lǐng)導(dǎo)下,全體上下,,團結(jié)一致,,共同進退,**協(xié)力把各方面工作做得更好,,努力開創(chuàng)工作的新局面,,公司的新高度,未來東莞市迦美自動化設(shè)備供應(yīng)和您一起奔向更美好的未來,,即使現(xiàn)在有一點小小的成績,,也不足以驕傲,過去的種種都已成為昨日我們只有總結(jié)經(jīng)驗,,才能繼續(xù)上路,,讓我們一起點燃新的希望,放飛新的夢想,!

- 深圳全自動載帶成型機市場價 2025-06-22

- 珠海智能化載帶成型機代理廠商 2025-06-22

- 珠海電子包裝載帶成型機企業(yè) 2025-06-22

- 廣州自動化載帶成型機企業(yè) 2025-06-22

- 珠海平板載帶成型機代理廠商 2025-06-22

- 潮州平板載帶成型機代理 2025-06-22

- 浙江全自動載帶成型機代理 2025-06-22

- 廣東載帶成型機推薦廠家 2025-06-22

- 上海智能化載帶成型機市場價 2025-06-22

- 廣西電子包裝載帶成型機推薦廠家 2025-06-22

- 購買不銹鋼反應(yīng)釜共同合作 2025-06-22

- 臨平區(qū)大型機械設(shè)備裝卸平臺 2025-06-22

- 陜西熱熔膠熱壓機出廠價 2025-06-22

- 麗水節(jié)能電機哪種好 2025-06-22

- 江蘇高速精密激光切管機質(zhì)量 2025-06-22

- 吉林密封干燥箱多少錢 2025-06-22

- 湖南三項脈沖靜電除塵器改造振打器 2025-06-22

- 上海廚房后場地溝隔渣籃 2025-06-22

- 整合研磨機推薦 2025-06-22

- 海珠ABB工業(yè)機器人控制器 2025-06-22