瓦倫尼安故障機(jī)理研究模擬實驗臺使用方法

Wind-turbinesimulator(風(fēng)力渦輪模擬器)Geardrivesimulator(齒輪箱傳動模擬器)ElectricalAnalysisSimulator(電氣分析模擬器)CustomizedSimulator(定制模擬器)DynamicVibrationSimulator(動態(tài)振動模擬器)MachinerydiagnosisSimulator(機(jī)械診斷模擬器)Vibration&RemoteConditionMonitoringTestBench(振動和遠(yuǎn)程狀態(tài)監(jiān)測試驗臺)VibrationAnalysisTrainingSystem(振動分析培訓(xùn)系統(tǒng))mechanicalbearinggearfaultsimulationtestbed(機(jī)械軸承齒輪故障模擬試驗臺)VibrationAnalysisandShaftAlignmentTrainingBench(振動分析與對中訓(xùn)練臺)Rotatingmachineryvibrationanalysisandfaultdiagnosisexperimentalplatform(旋轉(zhuǎn)機(jī)械振動分析與故障診斷實驗平臺)高速軸承故障機(jī)理研究模擬實驗臺。瓦倫尼安故障機(jī)理研究模擬實驗臺使用方法

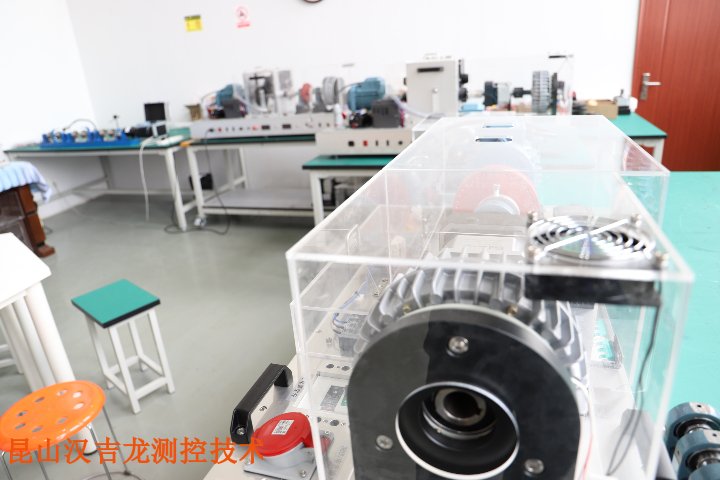

故障機(jī)理研究模擬實驗臺

搭建PT500機(jī)械故障實驗臺過程中,,在實驗臺關(guān)鍵位置設(shè)置4個三向加速度傳感器,,共計12個信號采集通道用以測取軸承座振動信號。實驗臺共設(shè)置4個軸承座,,各傳感器通過信號采集通道與軸承座連接,,由于軸在運(yùn)轉(zhuǎn)過程中不同方向的振動信號不同,將各傳感器的三個信號采集通道分別布置在軸承座的兩個徑向方向x,、y與一個軸向方向z上,,各軸承座與其連接通道在實驗臺中的位置如圖6所示。圖6中Ⅰ~Ⅳ為四個軸承座,,Ch1~12對應(yīng)12個信號采集通道,,以CH1~3為例的三個方向通道布置位置如圖中右側(cè)所示,ChV對轉(zhuǎn)速進(jìn)行測量,,P為負(fù)載盤,。轉(zhuǎn)子實驗臺通過兩個負(fù)載盤進(jìn)行質(zhì)量不平衡轉(zhuǎn)動實驗以模擬轉(zhuǎn)子系統(tǒng)的6種故障狀態(tài),每種狀態(tài)的質(zhì)量塊數(shù)量及分布情況如表2所示,。在安裝質(zhì)量盤的過程中,,單個負(fù)載盤負(fù)載時,將質(zhì)量塊集中布置,;兩個負(fù)載盤同時負(fù)載時,,質(zhì)量塊的安裝位置呈180°。機(jī)械故障故障機(jī)理研究模擬實驗臺貼牌故障機(jī)理研究模擬實驗臺是深入分析故障原因的基礎(chǔ),。

PT700在內(nèi)轉(zhuǎn)子驅(qū)動電機(jī)機(jī)座上設(shè)置有內(nèi)轉(zhuǎn)子驅(qū)動電機(jī),內(nèi)轉(zhuǎn)子驅(qū)動電機(jī)通過主聯(lián)軸器和內(nèi)轉(zhuǎn)軸連接,套在內(nèi)轉(zhuǎn)軸上的內(nèi)轉(zhuǎn)子左輪盤,內(nèi)轉(zhuǎn)子左支承結(jié)構(gòu),內(nèi)轉(zhuǎn)子右輪盤和內(nèi)轉(zhuǎn)子右支承結(jié)構(gòu)沿中心軸線依次連接;套在外轉(zhuǎn)軸上的外轉(zhuǎn)子左支承結(jié)構(gòu),外轉(zhuǎn)子左輪盤和外轉(zhuǎn)子右輪盤沿中心軸線依次連接.本發(fā)明采用可調(diào)剛度的彈性支承,可實驗支承剛度對雙轉(zhuǎn)子動力特性的影響;可以模擬航空發(fā)動機(jī)雙轉(zhuǎn)子質(zhì)量不平衡,轉(zhuǎn)子碰摩和支座松動等機(jī)械故障.轉(zhuǎn)靜件碰摩狀態(tài)下的葉片振動載荷和振動特性測試分析,,基于彈性基礎(chǔ)的內(nèi)外雙轉(zhuǎn)子故障模擬實驗臺,涉及航空發(fā)動機(jī)實驗裝置.本實驗臺的結(jié)構(gòu)主要是:在外轉(zhuǎn)軸內(nèi)設(shè)置有內(nèi)轉(zhuǎn)軸,兩者中心軸線重合,通過中介支承結(jié)構(gòu)機(jī)

滾動軸承是應(yīng)用**為***但極易損壞的零件之一。據(jù)統(tǒng)計,,在使用滾動軸承的旋轉(zhuǎn)機(jī)械中,,大約有30%的機(jī)械故障都是由于軸承引起的,因此滾動軸承的故障診斷具有重要意義,。在復(fù)雜振動傳輸路徑及嚴(yán)重環(huán)境噪聲干擾等因素的影響下,,使得工程應(yīng)用中軸承的故障識別相對困難,如何從滾動軸承的振動信號中提取故障特征并辨識出故障類型和損傷程度是滾動軸承故障診斷技術(shù)的關(guān)鍵所在機(jī)械故障綜合模擬實驗臺動力傳動故障模擬實驗臺風(fēng)力發(fā)電傳動故障模擬實驗臺動力傳動故障預(yù)測綜合實驗臺機(jī)械故障綜合實驗臺動力傳動故障模擬實驗臺風(fēng)力發(fā)電傳動故障模擬實驗臺電機(jī)故障模擬實驗臺動力傳動故障預(yù)測綜合實驗臺列車轉(zhuǎn)向架故障模擬實驗臺軸承預(yù)測模擬實驗臺轉(zhuǎn)子動力學(xué)模擬教學(xué)實驗臺齒輪箱故障模擬教學(xué)實驗臺綜合故障模擬教學(xué)實驗臺機(jī)泵循環(huán)和故障模擬實驗臺,,昆山漢吉龍故障機(jī)理研究模擬實驗臺的精度令人贊嘆,。

沖擊識別與分解對柴油機(jī)狀態(tài)特征提取具有重要價值。現(xiàn)有常用方法利用沖擊頻域特性,,通過頻域分解與重構(gòu)識別并分解沖擊,在分解復(fù)雜多沖擊非平穩(wěn)信號存在頻段混疊,、時域沖擊重合等問題,。本研究提出了一種變分時頻聯(lián)合分解(VTFJD)方法,,目的在于提取多源沖擊振動信號中沖擊成分。首先采用改進(jìn)變分模態(tài)分解(VMD)方法對多沖擊振動信號進(jìn)行頻域分解,,得到各分解模態(tài)信號,;其次,提出了變分時域分解方法(VTD),,用于提取各分解模態(tài)信號中的沖擊成分,;***,對時頻聯(lián)合分解信號進(jìn)行篩選,,獲得振動波形中多源沖擊成分時頻域信息,。同時,針對VMD和VTD中參數(shù)選擇問題,,分別提出了參數(shù)優(yōu)化選擇方案,。仿真信號和實際柴油機(jī)連桿軸瓦振動信號特征提取結(jié)果表明,VTFJD具有出色的多沖擊信號自適應(yīng)時頻分解能力,,具有沖擊自動識別與分解提取能力,。關(guān)鍵詞:信號分解;振動與沖擊,;柴油機(jī),;連桿軸瓦磨損故障故障機(jī)理研究模擬實驗臺是研究故障的重要手段。瓦倫尼安故障機(jī)理研究模擬實驗臺使用方法

平行軸齒輪箱故障機(jī)理研究模擬實驗臺 ,。瓦倫尼安故障機(jī)理研究模擬實驗臺使用方法

瓦倫尼安實驗臺主要用于高速旋轉(zhuǎn)軸系的轉(zhuǎn)子動力學(xué)驗證研究,,配合多通道振動數(shù)據(jù)采集器,上位機(jī)軟件,,電渦流傳感器,,振動加速度傳感器,激光轉(zhuǎn)速計,,冷卻水循環(huán)系統(tǒng)使用,。,多通道信號能夠更加***地表征旋轉(zhuǎn)機(jī)械的運(yùn)行狀態(tài),,因此融合多傳感器信號采集通道的診斷方法相較于單通道方法更能準(zhǔn)確判斷機(jī)械故障,。針對利用單信號采集通道實施故障辨識方法的識別精度較低問題,提出一種融合多通道信息的集成極限學(xué)習(xí)機(jī)模式辨識方法應(yīng)用于旋轉(zhuǎn)機(jī)械故障診斷,。首先通過布置在機(jī)械設(shè)備關(guān)鍵部位的多個信號采集通道獲取振動信號,,并對各通道信號分別提取相同特征,構(gòu)建與通道相對應(yīng)的特征集,;其次將各特征集劃分為訓(xùn)練,、測試集并分別構(gòu)建及測試極限學(xué)習(xí)機(jī),實現(xiàn)信號采集通道與分類模型的一一對應(yīng),;***采用相對多數(shù)投票法對各極限學(xué)習(xí)機(jī)的輸出進(jìn)行整合得到集成模型,,從決策層角度實現(xiàn)多通道的信息融合,,并輸出機(jī)械設(shè)備故障診斷結(jié)果。實驗結(jié)果表明,,該方法相較于利用單通道信號的極限學(xué)習(xí)機(jī)具有較好穩(wěn)定性及較高辨識精度,。關(guān)鍵詞:故障診斷;多通道,;集成學(xué)習(xí),;極限學(xué)習(xí)機(jī);瓦倫尼安故障機(jī)理研究模擬實驗臺使用方法

- 多功能激光對中儀器定制 2025-06-07

- 紅外激光對中儀器使用方法圖解 2025-06-06

- S和M激光對中儀器貼牌 2025-06-06

- 河北激光對中儀器 2025-06-06

- AS激光對中儀器企業(yè) 2025-06-06

- 聯(lián)軸器激光對中儀器怎么做 2025-06-06

- 三合一激光對中儀器哪家好 2025-06-06

- 鐳射激光對中儀器電話 2025-06-06

- 法國激光對中儀器批發(fā) 2025-06-06

- 專業(yè)級激光對中儀器公司 2025-06-06

- 寧波EVO掃描電子顯微鏡失效分析 2025-06-07

- 無錫雙束掃描電子顯微鏡維修 2025-06-07

- 氣缸式調(diào)節(jié)閥銷售公司 2025-06-07

- 天津鹽霧試驗箱訂做 2025-06-07

- 化工自力式哪家質(zhì)量好 2025-06-07

- 重慶計量閥推薦廠家 2025-06-07

- 湖南超聲波流量計供應(yīng)商 2025-06-07

- 曲靖明渠流量計性能穩(wěn)定 2025-06-07

- 海南設(shè)備GRACO供料系統(tǒng)廠家供應(yīng) 2025-06-07

- 重慶彈簧式安全閥哪里好 2025-06-07