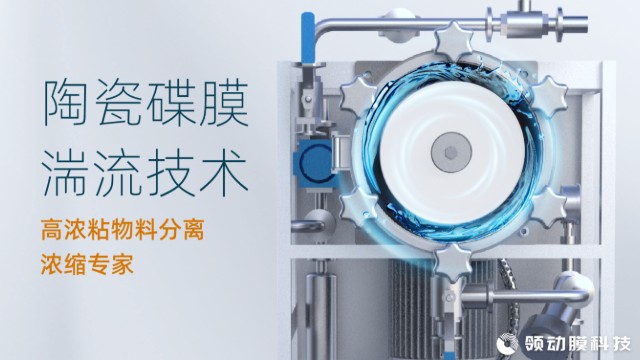

碟式陶瓷過濾膜 旋轉(zhuǎn)陶瓷膜結(jié)構(gòu)

在粉體處理方面,旋轉(zhuǎn)陶瓷膜同樣優(yōu)勢明顯,。以球形氧化硅,、球形氧化鋁生產(chǎn)為例,化學合成反應(yīng)后的溶膠或納米顆粒懸浮于液相中形成高分散性漿料,。碟式陶瓷膜可將漿料比較高濃縮至固含量 65% - 70%,,極大節(jié)約了洗水量和能耗。在濕法分級或表面修飾形成的漿料處理中,,經(jīng)碟式陶瓷膜濃縮后,,高濃度漿料在后期干燥中明顯節(jié)能,節(jié)水量至少可達 50% 以上,,且漿料溫度波動小,,減少了粉體顆粒團聚現(xiàn)象。其獨特的旋轉(zhuǎn)加擾流運行方式,,對漿料分散效果也有積極作用,。乳制品去除脂肪與酪蛋白,除菌過濾延長保質(zhì)期,。碟式陶瓷過濾膜 旋轉(zhuǎn)陶瓷膜結(jié)構(gòu)

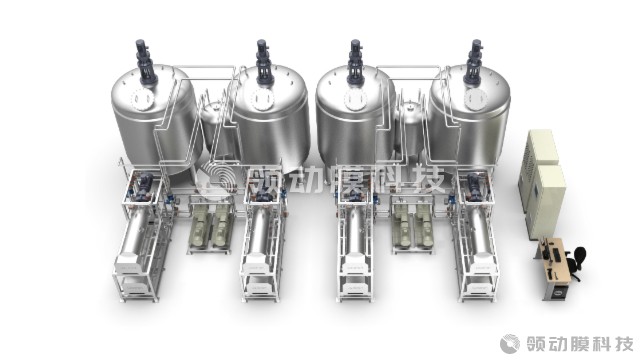

動態(tài)錯流旋轉(zhuǎn)陶瓷膜設(shè)備高濃度 / 高倍濃縮多肽物料典型應(yīng)用場景舉例

多肽藥物中間體濃縮

場景:IGF 發(fā)酵液的濃縮(初始濃度 5 g/L,,目標濃縮至 50 g/L)。

方案:采用 100 nm 孔徑旋轉(zhuǎn)陶瓷膜,,轉(zhuǎn)速 2500 轉(zhuǎn) / 分鐘,,錯流流速 1.5 m/s,,經(jīng)三級濃縮后,收率達 98%,,純度從 75% 提升至 85%,。

功能性多肽飲料制備

場景:大豆肽酶解液的高倍濃縮(用于生產(chǎn)高蛋白飲品,初始濃度 8 g/L,,目標濃縮至 80 g/L),。

方案:使用 50 nm 陶瓷膜,配合循環(huán)濃縮工藝,,濃縮時間比傳統(tǒng)蒸發(fā)器縮短 40%,,且多肽分子量分布更均勻(集中在 500-1000 Da)。

多肽類抗生藥物分離

場景:桿菌肽發(fā)酵液的提?。ǔ跏紳舛?10 g/L,,需濃縮至 100 g/L 并去除培養(yǎng)基雜質(zhì))。

方案:旋轉(zhuǎn)膜設(shè)備結(jié)合親和層析,,濃縮同時去除 90% 以上的菌體碎片和無機鹽,,為后續(xù)純化提供高純度原料,。 碟式陶瓷過濾膜 旋轉(zhuǎn)陶瓷膜結(jié)構(gòu)自主研發(fā)流速可調(diào)式旋轉(zhuǎn)膜設(shè)備,,通過動態(tài)剪切使通量提升至傳統(tǒng)膜 2-3 倍。

在高濃度,、高黏度(高濃粘)物料的分離濃縮領(lǐng)域,,傳統(tǒng)過濾技術(shù)常因通量衰減快、易堵塞,、能耗高等問題受限,,而旋轉(zhuǎn)陶瓷膜動態(tài)錯流技術(shù)憑借其獨特的抗污染機制和材料特性,成為該類復雜體系的高效解決方案,。以下從應(yīng)用場景,、技術(shù)優(yōu)勢、典型案例及關(guān)鍵技術(shù)要點展開分析:

一,、高濃粘物料的特性與分離難點

1. 物料特性高濃度:固相含量通?!?%(如發(fā)酵液菌體濃度 10~20 g/L、食品漿料固含量 15%~30%),,或溶質(zhì)濃度高(如高分子聚合物溶液),。高黏度:黏度可達 100~1000 mPa?s(如水基油墨、果膠溶液,、淀粉糊),,甚至更高(如生物多糖溶液),流動阻力大,。復雜組分:常含膠體,、蛋白質(zhì),、微生物、有機大分子等,,易形成凝膠層或黏性濾餅,。

2. 傳統(tǒng)技術(shù)的局限性死端過濾:高黏度導致流速極慢,顆??焖俣逊e堵塞濾孔,,通量衰減至初始值的 10%~30%。靜態(tài)膜過濾:濃差極化嚴重,,黏度升高加劇傳質(zhì)阻力,,需頻繁化學清洗(周期≤4 小時),膜壽命短,。離心 / 壓濾:高黏度體系能耗劇增(離心功率隨黏度平方增長),,且固相脫水困難,需添加助濾劑,,增加成本和二次污染風險,。

在填料基材、鋰電相關(guān)材料(如正極材料前驅(qū)體,、電解液溶質(zhì),、電池級溶劑等)的純化濃縮過程中,旋轉(zhuǎn)膜設(shè)備(尤其是動態(tài)錯流旋轉(zhuǎn)陶瓷膜 / 有機膜設(shè)備)憑借抗污染,、高剪切力分散濃差極化等特性,,可實現(xiàn)高效分離與精制。

旋轉(zhuǎn)膜設(shè)備在填料基材與鋰電材料的純化濃縮中,,通過動態(tài)錯流與旋轉(zhuǎn)剪切力的協(xié)同作用,,解決了高黏度、易污染體系的分離難題,,尤其適用于電池級材料的高純度要求,。從正極前驅(qū)體到電解液溶質(zhì),該技術(shù)已實現(xiàn)從實驗室到工業(yè)化的應(yīng)用突破,,未來隨著鋰電材料向高鎳,、高電壓方向發(fā)展,旋轉(zhuǎn)膜技術(shù)在雜質(zhì)控制,、溶劑回收等領(lǐng)域的優(yōu)勢將進一步凸顯,,成為鋰電材料綠色制造的關(guān)鍵工藝之一。 處理高粘度物料(如明膠溶液)時,,通量可達 500L/(m2?h),,是傳統(tǒng)膜的 2-3 倍。

四,、應(yīng)用中的關(guān)鍵技術(shù)要點

1. 工藝參數(shù)優(yōu)化

旋轉(zhuǎn)速率:根據(jù)黏度調(diào)整,,通常黏度每增加 100 mPa?s,,轉(zhuǎn)速需提高 200~300 r/min(如 100 mPa?s 對應(yīng) 1000 r/min,500 mPa?s 對應(yīng) 2500 r/min),。

溫度控制:高黏物料常需升溫降低黏度(如食品漿料控制在 50~60℃,,化工廢液可耐 150℃高溫),陶瓷膜耐溫特性允許此操作,。

錯流流速:料液循環(huán)流速≥3 m/s,,形成湍流,避免層流狀態(tài)下的顆粒沉積,。

2. 膜組件設(shè)計創(chuàng)新

結(jié)構(gòu)優(yōu)化:采用多通道管式膜(內(nèi)徑 8~12 mm)或旋轉(zhuǎn)盤式膜,,增大比表面積,降低流體阻力,。

表面改性:陶瓷膜表面接枝親水性涂層(如 TiO?光催化層),,減少蛋白質(zhì)等黏性物質(zhì)吸附。

3. 系統(tǒng)集成方案

組合工藝:與離心預分離,、超聲輔助等技術(shù)結(jié)合,,處理極端高黏體系(如黏度>1000 mPa?s)。

智能化控制:通過在線黏度計,、壓力傳感器實時調(diào)節(jié)旋轉(zhuǎn)速率和跨膜壓力,,實現(xiàn)自適應(yīng)運行。

旋轉(zhuǎn)陶瓷膜動態(tài)錯流技術(shù)通過 “動態(tài)剪切抗污染 + 陶瓷膜大強度分離” 的協(xié)同作用,,突破了高濃粘物料分離濃縮的技術(shù)瓶頸,,在生物發(fā)酵,、食品加工,、化工環(huán)保等領(lǐng)域展現(xiàn)出明顯的工程價值。其關(guān)鍵優(yōu)勢在于對高黏度,、高濃度體系的適應(yīng)性,,以及連續(xù)化、低耗材的運行特性,。在更多極端工況(如高溫,、強腐蝕、超高黏度)中替代傳統(tǒng)工藝,。 正極材料(碳酸鋰,、磷酸鐵鋰)生產(chǎn)中提升漿料固含量。碟式陶瓷過濾膜 旋轉(zhuǎn)陶瓷膜結(jié)構(gòu)

耐受 7000mPa?s 高粘度物料,,跨膜壓差穩(wěn)定在 0.15-0.66bar,,通量波動小于 10%。碟式陶瓷過濾膜 旋轉(zhuǎn)陶瓷膜結(jié)構(gòu)

錯流旋轉(zhuǎn)陶瓷膜設(shè)備處理乳化油的關(guān)鍵原理

動態(tài)錯流旋轉(zhuǎn)陶瓷膜的工作原理基于以下技術(shù)優(yōu)勢:

動態(tài)錯流與剪切效應(yīng)

陶瓷膜組件高速旋轉(zhuǎn)(轉(zhuǎn)速通常1000~3000轉(zhuǎn)/分鐘),,在膜表面形成強剪切流,,明顯降低濃差極化和濾餅層厚度,,避免膜孔堵塞。

乳化油流體在離心力和剪切力作用下,,油滴與雜質(zhì)的運動軌跡被破壞,,促進油滴聚結(jié)和雜質(zhì)分離。

膜分離精度匹配

根據(jù)乳化油滴粒徑(通常0.1~10μm)選擇膜孔徑:

微濾(MF)膜(孔徑0.1~10μm):分離較大油滴及懸浮物,。

超濾(UF)膜(孔徑0.01~0.1μm):截留膠體態(tài)油滴,、表面活性劑及大分子雜質(zhì)。

陶瓷膜因耐污染,、耐高溫,、化學穩(wěn)定性強,更適合乳化油的復雜工況,。

能量場協(xié)同作用

旋轉(zhuǎn)產(chǎn)生的離心力場與壓力場疊加,,加速油滴向膜表面遷移,同時水相透過膜孔形成濾液,,實現(xiàn)油相濃縮與水相凈化,。 碟式陶瓷過濾膜 旋轉(zhuǎn)陶瓷膜結(jié)構(gòu)

- 內(nèi)蒙古靠譜的旋轉(zhuǎn)陶瓷膜碟式陶瓷過濾膜設(shè)備 2025-06-25

- 福建靠譜的動態(tài)錯流過濾機物料分離濃縮設(shè)備 2025-06-25

- 碟式陶瓷過濾膜 旋轉(zhuǎn)陶瓷膜結(jié)構(gòu) 2025-06-24

- 二氧化鈦粉體制備中旋轉(zhuǎn)陶瓷膜動態(tài)錯流過濾機哪家好 2025-06-24

- 茶多酚提純中動態(tài)錯流旋轉(zhuǎn)陶瓷膜設(shè)備功率 2025-06-24

- 天津比較好的動態(tài)錯流過濾機生產(chǎn)型設(shè)備 2025-06-24

- 二氧化硅粉體制備中動態(tài)錯流過濾機設(shè)備制造 2025-06-24

- 四川靠譜的動態(tài)錯流過濾機生產(chǎn)型設(shè)備 2025-06-24

- 湖南動態(tài)錯流旋轉(zhuǎn)陶瓷膜代理商 2025-06-24

- 江蘇比較好的動態(tài)錯流過濾機旋轉(zhuǎn)陶瓷膜過濾設(shè)備 2025-06-24

- 西安大型固液分離機 2025-06-25

- 江夏區(qū)制造蒸汽吹灰器銷售公司 2025-06-25

- 銅仁大型米線生產(chǎn)線 2025-06-25

- 杭州合金板切割機 2025-06-25

- 無錫管殼式換熱器 2025-06-25

- 江西人工智能公共數(shù)據(jù)平臺產(chǎn)業(yè) 2025-06-25

- 高溫固化室改造 2025-06-25

- 漿液循環(huán)泵 2025-06-25

- 海南汽車線纜卷盤直銷 2025-06-25

- VAC625AC001巴頓軸承 2025-06-25