實時設備完整性管理與預測性維修系統(tǒng)實施步驟

化工企業(yè)設備的更新改造是設備完整性管理的重要內容,。隨著生產技術日新月異以及設備逐漸老化,,及時對設備進行更新改造,、提升設備性能與自動化水平愈發(fā)關鍵。在設備更新改造過程中,,需要充分考慮生產工藝的需求和未來的發(fā)展趨勢,選擇先進的設備技術和解決方案,。不僅要深入研究當下生產流程對設備功能,、效率等方面的具體要求,還需著眼長遠,,預估未來幾年甚至十幾年生產規(guī)模,、工藝調整等變化,確保新設備具備良好的前瞻性與適應性,。同時,,要做好新舊設備的過渡和銜接工作,從技術對接,、操作培訓到維護保養(yǎng)等各環(huán)節(jié)都要精心安排,,確保生產過程的連續(xù)性和穩(wěn)定性,避免因設備更替導致生產停滯,、產品質量波動等問題 ,。預測性維修系統(tǒng)提升了化工廠的安全性。實時設備完整性管理與預測性維修系統(tǒng)實施步驟

化工特種設備如壓力容器、壓力管道,、起重機械等,,其安全運行關系到整個化工生產的安全。預測性維修系統(tǒng)在化工特種設備管理中具有重要應用價值,。對于壓力容器,,通過安裝壓力、溫度,、應變等傳感器,,實時監(jiān)測容器的運行參數,利用有限元分析等技術對容器的應力狀態(tài)進行評估,,預測容器是否存在破裂風險,。對于壓力管道,采用漏磁檢測,、超聲導波檢測等技術與實時運行數據相結合,,預測管道的腐蝕和泄漏情況。對于起重機械,,監(jiān)測其起升機構,、運行機構的振動、電流等參數,,預測機械部件的磨損和故障,。根據預測結果,提前安排特種設備的維護和檢驗,,確保特種設備的安全運行,,保障化工生產的設備完整性。便捷設備完整性管理與預測性維修系統(tǒng)管理軟件化工設備的完整性管理需要全員參與,。

化工企業(yè)設備的全生命周期管理是設備完整性管理的重要組成部分,。從設備的規(guī)劃、設計,、選型,、采購,到安裝,、調試,、運行、維護,,再到退役和處置,,每一個環(huán)節(jié)都對設備的性能和壽命產生重要影響。在規(guī)劃階段,,需要充分考慮生產工藝的需求和設備的可靠性,,選擇適合的設備類型和型號,。采購過程中,要嚴格把控供應商資質和設備質量,,避免因設備本身的質量問題影響后續(xù)的生產運行,。安裝調試階段,按照規(guī)范的操作流程進行,,確保設備安裝的準確性和穩(wěn)定性,。運行期間,建立詳細的設備檔案,,記錄設備的運行參數,、維護歷史、故障情況等信息,,為預測性維修提供數據支持,。設備退役時,,也要進行妥善處理,,評估設備的剩余價值和可能的再利用途徑。

設備完整性管理與預測性維修系統(tǒng)的建設,,需要企業(yè)建立完善的信息安全管理體系,。設備管理涉及到大量的生產數據和企業(yè)機密信息,確保這些信息的安全性至關重要,。在當今數字化時代,,網絡攻擊手段層出不窮,企業(yè)的信息安臨著前所未有的挑戰(zhàn),。采取有效的信息安全防護措施,,如防火墻、數據加密,、訪問控制,、入侵檢測等,防止信息泄露和被惡意攻擊,。防火墻能夠像堅固的城墻一樣,,阻擋外部非法訪問;數據加密則如同給信息加上一把密鎖,,讓機密內容難以被翻譯,;訪問控制嚴格限定不同人員對信息的操作權限;入侵檢測系統(tǒng)時刻警惕,,及時發(fā)現(xiàn)潛在的威脅,。同時,建立信息安全管理制度,,規(guī)范員工的信息操作行為,,提高信息安全意識,保障系統(tǒng)的安全穩(wěn)定運行 。設備完整性管理有助于減少環(huán)境污染,。

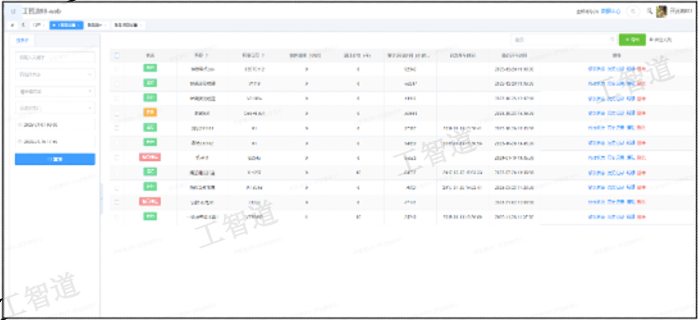

預測性維修系統(tǒng)在化工行業(yè)設備管理中發(fā)揮著至關重要的作用,。它通過實時監(jiān)測設備的運行狀態(tài),利用先進的數據分析技術,,判斷設備可能出現(xiàn)的故障,,從而合理安排維修計劃。與傳統(tǒng)的定期維修和事后維修相比,,預測性維修具有諸多優(yōu)勢,。首先,它能夠有效避免設備突發(fā)故障導致的生產中斷,,減少因停機帶來的經濟損失,。其次,通過準確的故障預測,,可以合理安排維修資源,,避免過度維修和資源浪費,降低維修成本,。此外,,預測性維修還能延長設備的使用壽命,提高設備的可靠性和運行效率,。預測性維修系統(tǒng)可以減少設備的故障率,。可靠設備完整性管理與預測性維修系統(tǒng)監(jiān)控系統(tǒng)

化工行業(yè)對設備完整性的要求非常高,。實時設備完整性管理與預測性維修系統(tǒng)實施步驟

化工企業(yè)設備的可靠性分析是設備完整性管理的基礎工作,。通過對設備的故障數據和運行數據進行深入的統(tǒng)計分析,能夠準確評估設備的可靠性指標,,如平均無故障時間(MTBF),、故障率等。這些指標并非孤立存在,,而是相互關聯(lián),、相互影響,共同反映設備的運行狀況,。根據可靠性分析結果,,能細致找出設備的薄弱環(huán)節(jié)和潛在問題。例如,,某些關鍵部件可能因頻繁使用或設計缺陷,,導致故障率偏高;一些連接部位可能因振動等因素,,出現(xiàn)松動進而影響設備整體性能,。針對這些問題,,采取針對性的改進措施,如優(yōu)化設備設計,、加強關鍵部件的維護保養(yǎng),、改進連接方式等,從而提高設備的可靠性和運行效率,,確?;どa的穩(wěn)定與安全 。實時設備完整性管理與預測性維修系統(tǒng)實施步驟

- 人工智能承包商管理持續(xù)改進 2025-05-12

- 生態(tài)共建 承包商管理知識管理 2025-05-12

- 合規(guī)壓力承包商管理范式創(chuàng)新 2025-05-12

- 智能診斷承包商管理方法論 2025-05-12

- 數據賦能承包商管理智能決策 2025-05-12

- 動態(tài)承包商管理成本優(yōu)化 2025-05-12

- 預防性承包商管理成功要素 2025-05-12

- 高效承包商管理實戰(zhàn)解析 2025-05-12

- 差異化承包商管理動態(tài)優(yōu)化 2025-05-12

- 融合的培訓管理未來展望 2025-05-12

- 蘇州特價酒店 2025-05-12

- 青海實用細胞**年輕化品牌 2025-05-12

- 武漢現(xiàn)代智能酒店系統(tǒng)定價 2025-05-12

- 長寧區(qū)物業(yè)服務行價 2025-05-12

- 松江區(qū)直銷工程樣車試制價目 2025-05-12

- 江蘇太倉學區(qū)房太倉碧桂園天璞 2025-05-12

- 環(huán)境可靠性測試方案 2025-05-12

- 靠譜的健康 APP簡醫(yī)記怎么用 2025-05-12

- 北京哪個企業(yè)出口退稅值得推薦 2025-05-12

- 南京企業(yè)營銷服務價格 2025-05-12