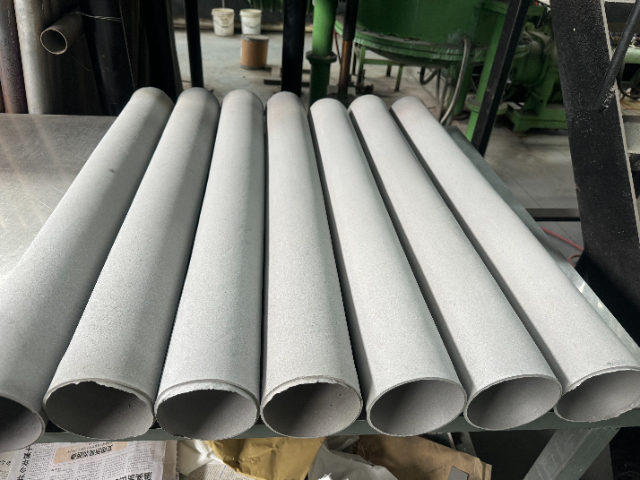

上饒金屬粉末燒結(jié)管

水處理技術(shù)中的創(chuàng)新引人注目,。光催化型TiO?涂層燒結(jié)管實現(xiàn)太陽能驅(qū)動有機物降解,;電催化氧化燒結(jié)管電極高效去除難降解污染物,;超親水-水下超疏油不銹鋼燒結(jié)管用于油水分離。新加坡國立大學開發(fā)的自清潔燒結(jié)管膜,,通過可見光響應(yīng)型g-C?N?/BiVO?異質(zhì)結(jié)涂層,,實現(xiàn)抗污染和自凈化功能。大氣治理應(yīng)用不斷拓展,。新型PM2.5過濾用燒結(jié)管通過靜電紡絲復(fù)合納米纖維,,捕集效率達99.99%;VOCs催化燃燒用燒結(jié)管反應(yīng)器集成催化劑和熱交換功能,;CO?捕集用胺功能化燒結(jié)管吸附劑實現(xiàn)低能耗再生,。德國BASF公司創(chuàng)新的旋轉(zhuǎn)式燒結(jié)管吸附器,將吸附和再生過程集成在一個單元中,,系統(tǒng)能效提高30%,。研發(fā)含碳納米管增強相的金屬粉末制造燒結(jié)管,大幅提升其力學與導(dǎo)電性能,。上饒金屬粉末燒結(jié)管

金屬粉末燒結(jié)管的技術(shù)起源可以追溯到20世紀初期,,當時粉末冶金技術(shù)剛剛起步,。早的金屬粉末燒結(jié)管主要采用銅、鐵等常見金屬粉末,,通過簡單的模壓和燒結(jié)工藝制備,。這些早期產(chǎn)品孔隙結(jié)構(gòu)不均勻,機械性能較差,,主要用于基本的過濾和緩沖應(yīng)用,。20世紀30-40年代,隨著第二次世界大戰(zhàn)的爆發(fā),,需求推動了粉末冶金技術(shù)的快速發(fā)展,,金屬粉末燒結(jié)管開始應(yīng)用于武器系統(tǒng)和設(shè)備的過濾部件。在這一階段,,金屬粉末燒結(jié)管的制備工藝相對簡單,,主要包括粉末混合、模壓成型和低溫燒結(jié)三個基本步驟,。由于缺乏精確的工藝控制手段,,產(chǎn)品質(zhì)量不穩(wěn)定,性能參數(shù)波動較大,。盡管如此,,這種新型材料已經(jīng)展現(xiàn)出傳統(tǒng)致密金屬材料所不具備的獨特優(yōu)勢,如可調(diào)控的孔隙率和良好的流體滲透性,。20世紀50年代,,隨著真空燒結(jié)技術(shù)和保護氣氛燒結(jié)爐的出現(xiàn),金屬粉末燒結(jié)管的質(zhì)量得到了提升,,應(yīng)用范圍也逐漸擴大,。衢州金屬粉末燒結(jié)管廠家直銷創(chuàng)新使用自組裝金屬粉末制備燒結(jié)管,在燒結(jié)中自動形成有序結(jié)構(gòu),,優(yōu)化性能,。

碳捕集與利用(CCU)技術(shù)將廣泛應(yīng)用功能性燒結(jié)管。新型胺功能化燒結(jié)管吸附劑通過孔隙結(jié)構(gòu)優(yōu)化,,CO?吸附容量可達5mmol/g以上,;光電催化還原用TiO?燒結(jié)管反應(yīng)器,可將CO?直接轉(zhuǎn)化為燃料,。加拿大CarbonEngineering公司正在測試的大規(guī)模碳捕集燒結(jié)管陣列,,單模塊處理能力達1噸CO?/天,成本降至50美元/噸以下,。微塑料治理將成為燒結(jié)管的新戰(zhàn)場,。通過開發(fā)具有特殊表面性質(zhì)的納米纖維復(fù)合燒結(jié)管,可高效捕獲水體中的微納塑料顆粒,。荷蘭代爾夫特理工大學研發(fā)的仿生粘附性燒結(jié)管,,模仿藤壺的捕獲機制,,對微塑料的去除率超過99.9%。在空氣凈化方面,,自消毒抗病毒燒結(jié)管將通過光催化和銀離子協(xié)同作用,,實現(xiàn)病原體的高效滅活,后時代需求巨大,。

醫(yī)療和生物工程是金屬粉末燒結(jié)管應(yīng)用擴展的新興領(lǐng)域,。多孔鈦和鈦合金燒結(jié)管因其優(yōu)異的生物相容性和骨整合能力,被用作骨科和牙科植入物,。通過精確控制孔隙結(jié)構(gòu),,可以模擬天然骨的力學性能,促進組織生長和營養(yǎng)輸送,。此外,,在藥物緩釋系統(tǒng)和人工等前沿醫(yī)療應(yīng)用中,金屬粉末燒結(jié)管也展現(xiàn)出獨特優(yōu)勢,。近年來,,金屬粉末燒結(jié)管在制造和新興技術(shù)領(lǐng)域不斷拓展新的應(yīng)用場景。在半導(dǎo)體制造中,,高純金屬燒結(jié)管用于超純氣體和化學品的輸送與過濾,;在航空航天領(lǐng)域,輕質(zhì)的鈦鋁燒結(jié)管被用于發(fā)動機熱端部件,;在3D打印設(shè)備中,,多孔金屬管作為關(guān)鍵部件提高了打印精度和效率。隨著技術(shù)的持續(xù)進步,,金屬粉末燒結(jié)管的應(yīng)用邊界還將不斷擴大,。開發(fā)超疏水表面處理的金屬粉末用于燒結(jié)管,,使其具備防水,、防污特性。

可控的孔隙率和滲透性多孔結(jié)構(gòu)設(shè)計金屬粉末燒結(jié)管的優(yōu)勢在于其可控的孔隙率(通常30%~60%),,使其適用于過濾,、擴散、透氣等應(yīng)用:孔徑可調(diào):通過調(diào)整粉末粒度,、壓制壓力和燒結(jié)溫度,,可精確控制孔徑(0.1~100μm),滿足不同過濾需求(如微濾,、超濾),。高比表面積:多孔結(jié)構(gòu)提供更大的接觸面積,適用于催化反應(yīng)(如化工催化劑載體),。滲透性優(yōu)化均勻流體分布:適用于氣體擴散層(如燃料電池),、液體分布器(如化工反應(yīng)器),。定制流阻:通過調(diào)整孔隙率,可優(yōu)化流體通過速度,,減少壓降,。研發(fā)含碳納米纖維增強的金屬粉末制造燒結(jié)管,提高抗疲勞性能與韌性,。上饒金屬粉末燒結(jié)管

制備含金屬氮化物的粉末制作燒結(jié)管,,提高高溫強度與化學穩(wěn)定性。上饒金屬粉末燒結(jié)管

金屬粉末燒結(jié)管的制備工藝經(jīng)歷了從傳統(tǒng)方法到現(xiàn)代技術(shù)的演進,。20世紀中期,,等靜壓技術(shù)的引入是一個重要突破。等靜壓成型通過液體介質(zhì)均勻傳遞壓力,,使粉末體在各個方向受到均勻壓縮,,顯著提高了燒結(jié)管的密度均勻性和結(jié)構(gòu)完整性。這項技術(shù)特別適合制備大尺寸,、復(fù)雜形狀的燒結(jié)管產(chǎn)品,,解決了傳統(tǒng)模壓成型中存在的密度梯度問題。20世紀70-80年代,,粉末注射成型(PIM)技術(shù)的出現(xiàn)為金屬粉末燒結(jié)管的制備帶來了性變化,。PIM技術(shù)將金屬粉末與粘結(jié)劑混合后注射成型,可以制備出形狀復(fù)雜,、尺寸精密的管狀坯體,。這項技術(shù)極大地拓展了燒結(jié)管的結(jié)構(gòu)設(shè)計空間,使制造微細孔道,、異形流道等復(fù)雜結(jié)構(gòu)成為可能,。同期,熱等靜壓(HIP)技術(shù)的應(yīng)用進一步提升了燒結(jié)管的致密度和力學性能,,使產(chǎn)品能夠滿足更高要求的工程應(yīng)用,。上饒金屬粉末燒結(jié)管

- 海東鋯棒廠家 2025-06-02

- 武威金屬粉末燒結(jié)管廠家直銷 2025-06-02

- 金昌金屬粉末燒結(jié)管源頭供貨商 2025-05-30

- 金昌TC4鈦板供貨商 2025-05-29

- 酒泉TC4鈦板源頭廠家 2025-05-28

- 白銀金屬粉末燒結(jié)管貨源廠家 2025-05-27

- 酒泉鈦鎳記憶合金絲源頭廠家 2025-05-27

- 天水鋯棒生產(chǎn)廠家 2025-05-26

- 銅川鋯棒供應(yīng)商 2025-05-26

- 西安鋯絲貨源廠家 2025-05-25

- 河南絕緣涂層加工電話 2025-06-03

- 黑龍江氧化石墨烯材料 2025-06-03

- 無錫常規(guī)設(shè)備外殼加工推薦貨源 2025-06-03

- 江蘇鉭板供應(yīng)商 2025-06-03

- 山東粉末狀骨粉脫模劑生產(chǎn) 2025-06-03

- 四川霧化銅粉批發(fā)廠家 2025-06-03

- 舟山不銹鋼粉末價格 2025-06-03

- 全國制備氧化石墨烯價格 2025-06-03

- 寧夏黃銅帶廠價 2025-06-03

- 海南不銹鋼精密管廠家供應(yīng) 2025-06-03